回轉窯煅燒段煙氣最高溫度的間接測量

魯 聰,鄢曙光,歐陽安妮,宋紫欣,陳嘉儀

1武漢科技大學資源與環境工程學院 湖北武漢 430081

2冶金礦產資源高效利用與造塊湖北省重點實驗室 湖北武漢 430081

回轉窯廣泛應用于建材、化工、冶金和環保等行業,其內部溫度的控制直接關系著整個生產線的穩定運轉。許多學者對回轉窯內部溫度場進行了研究,J.P.Gorog 等人[1]運用區域法分析了回轉窯內的換熱過程,得到了可以用于模擬計算的輻射換熱關系式;K.S.Mujumdar 等人[2]建立三維模型,將料層與煙氣分開模擬,然后耦合計算結果,得到窯內料層與煙氣的溫度分布;G.K.Gaurav 等人[3]利用 FLUENT多相流模型,通過對回轉窯截面建立二維模型,針對回轉窯傾角、產量等參數對溫度分布的影響做了分析。

對于回轉窯煅燒段高溫的直接測量是一直以來的難點,原因有以下三點。

(1)回轉窯為高溫設備,石灰窯煅燒段溫度約為1 350 ℃[4];水泥窯煅燒段溫度甚至高于 1 500 ℃[5];球團礦回轉窯煅燒段溫度一般高于 1 200 ℃,不超過1 400 ℃。

(2)回轉窯工作處于旋轉狀態,煅燒段位于窯內,測量工具難以伸入。

(3)回轉窯內流體處于快速流動狀態,一般在 20 m/s 左右,噴嘴處甚至超過 50 m/s,測量難度大。因此,對于回轉窯煅燒段溫度的測量只能通過其他方式間接得到。

李帷韜等人[6]利用圖像分析法,采用主成分分析,通過關聯每幅火焰圖像與特征火焰圖像提取全局特征向量,最終經由概率神經元網絡分類器對特征向量進行分類識別;陳克瓊等人[7]采用先進的壓縮Gabor 濾波器對火焰圖像預處理,提取想要的局部形態特征,基于特征分辨度、認知粒度熵和特征權值的定義,構建相應的簡約特征空間,生成粒子云模型,并基于云隸屬度構造模式分類器獲取回轉窯燒成狀態分類規則。但是,由于煅燒段位于回轉窯內部,而機器視覺設備難以適應高溫,因此側面拍攝取得圖片的清晰度不會太高。窯尾煙氣溫度容易測量得到,筆者提出一種間接測量的方法,即建立窯尾煙氣溫度與煅燒段煙氣最高溫度之間的關系方程,通過測量窯尾煙氣溫度間接得到煅燒段煙氣的最高溫度。

1 回轉窯熱平衡

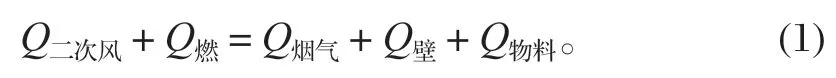

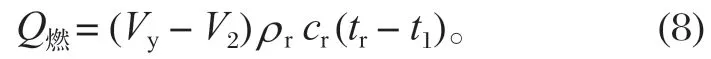

對于球團回轉窯來說,其穩定工作狀態下的熱平衡為

式中:Q二次風為單位時間內從環冷一段直接進入回轉窯的高溫助燃風所帶能量,J;Q燃為單位時間內噴嘴噴出的燃料完全燃燒后放出的熱量,J;Q煙氣為單位時間內窯尾出口煙氣相對于常溫煙氣溫度所增加的能量,J;Q壁為單位時間內窯壁面對外散發的熱量,J;Q物料為單位時間內煅燒完全后從回轉窯出去的球團相對于進入窯時增加的能量,J。

對于穩定工作下的回轉窯,Q二次風、Q燃、Q煙氣、Q壁、Q物料均為常量,但是如果因為某些無法控制的原因或者人為調節噴嘴燃料供應量導致Q燃發生瞬間較小的變化時,煅燒段溫度也會發生一定程度的變化。由于窯內煙氣流速較大,窯尾煙氣也會緊接著產生即時相應的變化,此時,Q燃、Q煙氣分別為自變量與因變量,Q二次風依然為常量;窯外壁面溫度受窯內壁面溫度的影響,由于耐火材料的阻隔使得導熱系數降低,其對溫度的反應需要一段時間,Q壁也為常量;出口的球團礦由于煅燒完全,不會因內部化學反應而發生較明顯的溫度變化,也不會因受到窯壁面溫度改變而通過熱傳導引起溫度變化,由于球團礦處于堆積狀態,只有表面與煙氣接觸的部分會受到窯尾煙氣溫度變化而產生熱輻射量變化,相對于整體溫度變化很小,且球團礦具有一定的比熱容,整體溫度變化微乎其微,因而可認為Q物料亦為常量。因此,瞬變時式(1)可以簡化為

式中:h為窯壁與外界的對流換熱系數,W/(m2·℃);A為窯壁面面積,m2;tw、t∞分別為窯壁面溫度與外界環境溫度,℃。

由于窯壁面溫度并非均一,不同段溫度會有差異,需要多次測量不同區域的溫度。

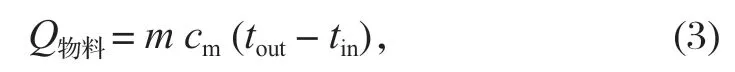

式中:m為單位時間出口球團礦的質量,kg;cm為球團礦的比熱容,J/(kg·℃);tout、tin分別為回轉窯出口球團礦與入口球團礦的溫度,℃。

式中:V2為單位時間內二次風進入回轉窯的體積,m3;ρ2為二次風氣體密度,kg·m3;c2為二次風氣體比熱容,J/(kg·℃);t2、t1分別為二次風、一次風風溫,℃。

燃料燃燒放出的熱量會產生高溫,對于穩定工作下的球團回轉窯,一般為 1 350 ℃ 左右,該溫度是生產上極為關鍵的工藝參數,直接關系到燃料用量、球團礦質量、氮氧化物的排放和筒體結圈。由于該區域溫度高且處于窯體內部,具體位置亦難確定,窯內該段流場速度一般超過 20 m/s,因此很難測量。式(2)說明窯尾煙氣溫度與窯內高溫存在著明確的關系,只要得到此關系,就能實現回轉窯最高溫度的間接測量。

2 熱平衡分析

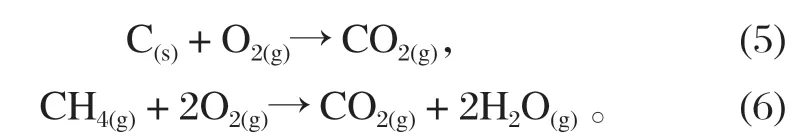

Q燃為燃料燃燒放熱,回轉窯燃料類型有幾種,常用的有煤粉、天然氣或液化天然氣等,歸根結底,其燃燒主成分為固態 C 或者氣態 CH4,其燃燒總方程式為

式(5)、(6)為燃料燃燒完全的總反應,可以看出,不論是固態 C 燃燒,還是氣態 CH4燃燒,反應前后氣態分子量不變,因此,燃燒前后沒有氣體體積的增加。沒有考慮生成 CO 是因為回轉窯內氧氣是過量的,即便出口會有微量的 CO,但其摩爾分數一般不超過 6.0×10-4,可忽略不計。沒有考慮 NO 的生成,其摩爾分數也很低,一般不超過 8.0×10-4,可忽略不計,且 NO 的產生主要為燃料型和熱力型,對于燃料型 NO 的生成機理太過復雜,目前尚不十分明確,對于熱力型 NO,其反應前后分子量也不變。基于此,則有:

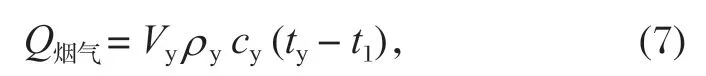

式中:Vy為單位時間內回轉窯出口煙氣的體積,m3;ρy為出口煙氣的密度,kg/m3;cy為出口煙氣的比熱容,J/(kg·℃);ty、t1分別為出口煙氣風溫與一次風風溫,℃。

式中:ρr為燃料剛剛燃燒放熱完全后高溫煙氣的密度,即煅燒段高溫煙氣的密度,kg/m3;cr為煅燒段高溫煙氣的比熱容,J/(kg·℃);tr、t1分別為煅燒段高溫煙氣風溫與一次風風溫,℃。

將式(7)、(8)帶入式(2),則有

由于進入回轉窯的二次風、燃料燃燒完全后的煙氣、窯尾煙氣均為高溫氣體(溫度高于 1 100 K),且主要有 N2、CO2、O2以及微量的 NO、CO 等組成。由于主成分基本相同,可認為密度和比熱容相同,那么式(10)最終可化簡為

式中:Vy、V2、Q為回轉窯穩定工作時均為可測得的常量;ρy、cy為回轉窯出口高溫煙氣的密度和比熱容,是物質本身屬性,亦為常量。

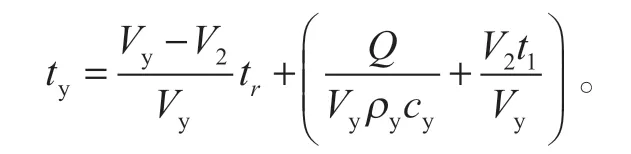

則式(11)表達了重要含義:回轉窯在穩定工作時,窯尾煙氣溫度與煅燒段煙氣最高溫度存在線性關系,且為一次函數線性關系,其斜率只與窯尾煙氣流量和二次風進口流量有關。

3 數值模擬

回轉窯工作時,內部流體、物料間存在復雜的對流換熱和導熱,目前沒有一款仿真軟件能夠全部同時兼顧。國內外學者對回轉窯內溫度場的研究均是基于一定研究前提下的簡化。筆者以攀鋼φ5 m×33 m 球團礦回轉窯為基礎,參考四通道燃燒器噴嘴模型,運用 Pro/E 軟件三維建模,ICEM 劃分結構化網格,運用 CFD-FLUENT 技術對回轉窯溫度場進行數值模擬計算。建立模型時進行如下簡化。

(1)不考慮窯體耐火材料層與窯體的旋轉,將窯壁考慮為絕熱壁面或者設置某一固定的對外傳熱系數。

(2)不考慮球團礦煅燒過程中的化學反應吸放熱。

(3)不考慮四通道燃燒器的旋流風,將其當作直流風,筆者研究的前提是一次風提供的氧氣充足,燃料燃燒完全。噴嘴火焰是否發散雖然不會影響Q燃,但是不利于劃分結構網格。

回轉窯網格劃分如圖 1 所示。網格數量為 148萬,大于網格無關性驗證后的最低網格數量,網格質量高于 0.63。

圖1 回轉窯網格劃分Fig.1 Mesh division of rotary kiln model

具體邊界條件設置:軸流風風速(包括旋流風)為 100 m/s,水力直徑為 0.14 m,風溫為 27 ℃,氣體組分為空氣(即 O2體積分數為 21%,其余為氮氣);二次風風速為 5 m/s,水力直徑為 0.3 m,風溫為 878 ℃,氣體組分(O2摩爾分數為 0.001,CO2摩爾分數為 0.2,其余為氮氣);噴嘴燃料出口速度為30 m/s,水力直徑為 0.1 m,溫度為 27 ℃,成分為CH4;出口設置為壓力出口,靜壓力為 0;窯壁面比熱容 500 J/(kg·℃),導熱系數 16 W/(m2·℃),對外換熱系數為 4.2 W/(m2·℃),對外輻射率為 0.09,對內輻射率為 1。

FLUENT 采用穩態計算、κ-εRealizable 湍流模型、輻射模型、通用有限速率燃燒模型-渦耗散模型、考慮 NO 模型中的熱力型和快速型,通過改變燃料中甲烷的摩爾分數(0.70、0.725、0.80、0.85、0.90、0.95、1.00),計算得到回轉窯煅燒段煙氣最高溫度與窯尾煙氣溫度ty之間的趨勢線。

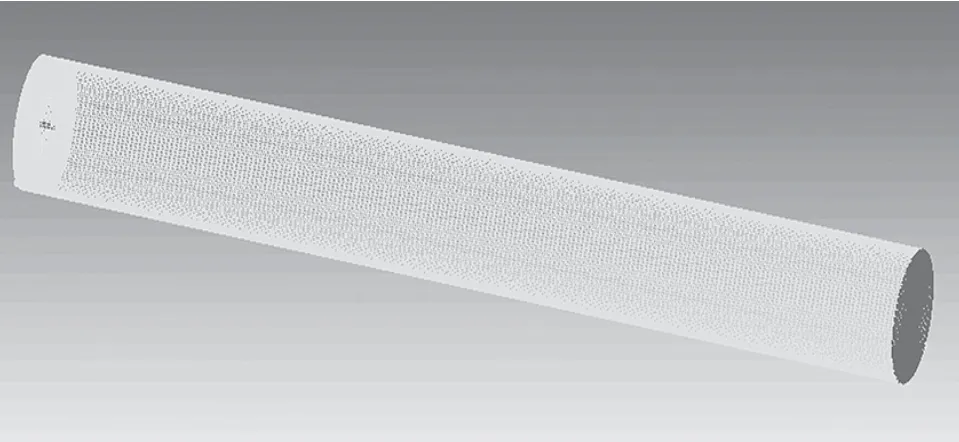

甲烷摩爾分數為 1.0 時,回轉窯xy截面溫度等值線云圖如圖 2 所示。

由圖 2 可以看出,回轉窯煙氣最高溫度位于火焰前端的一個較小區域,位置在距離窯頭 10~11 m 的軸線處。在該區域,甲烷燃燒完全并放熱。在FLUENT 中通過對xy截面溫度云圖求解最大值(即煅燒段煙氣溫度最大值)。如圖 2 得到最大值為 1 884.6 K,并同時對窯尾截面(出口)求解溫度平均值(即窯尾煙氣溫度平均值);如圖 2 工況對應的窯尾平均溫度為 1 449.5 K。依次計算并得到各甲烷摩爾分數對應的tr和ty。窯尾煙氣溫度隨煅燒段煙氣最高溫度的變化曲線如圖 3 所示。

圖2 回轉窯 xy 截面溫度云圖Fig.2 Temperature contours of rotary kilnoncross-section xy

圖3 窯尾煙氣溫度隨煅燒段煙氣最高溫度的變化曲線Fig.3 Variation of kiln exhaust temperature with flue gas temperature in calcination section

由圖 3 可以看出,回轉窯煅燒段煙氣最高溫度與窯尾煙氣溫度滿足明顯的線性關系:ty=0.468tr+573.029;且相關性R2=0.997。

4 結語

(1)回轉窯穩定工作時,煅燒段煙氣最高溫度與窯尾煙氣溫度之間的關系滿足方程

(2)該方程表明:回轉窯在穩定工作時,窯尾煙氣溫度與煅燒段煙氣最高溫度存在線性關系,其斜率與窯尾煙氣流量和二次風進口流量有關。通過測量窯尾煙氣溫度可以計算出預測生產中無法測量的窯內煅燒段煙氣最高溫度,為回轉窯煅燒段煙氣溫度在線監測和自動化調節火焰溫度提供了理論指導。