AlGaN/GaN HEMT 器件制備工藝流程介紹

◎李澤政 高靖雯 江浩 陳沖

AlGaN/GaN HEMT 器件制造主要分為AlGaN/GaN 異質(zhì)結(jié)材料的生長(zhǎng)和HEMT 器件制備兩個(gè)主要部分,材料生長(zhǎng)的好壞和器件制作工藝都將對(duì)器件的性能產(chǎn)生深遠(yuǎn)影響,本文主要對(duì)AlGaN/GaN 材料的生長(zhǎng)和HEMT 器件制備的工藝流程進(jìn)行介紹。

一、AlGaN/GaN 異質(zhì)結(jié)材料的生長(zhǎng)

GaN 晶體一般呈六方纖鋅礦或者立方閃鋅礦結(jié)構(gòu)。目前,GaN 領(lǐng)域的大部分研究主要集中于結(jié)構(gòu)更為穩(wěn)定的纖鋅礦結(jié)構(gòu)上,高質(zhì)量的GaN 薄膜材料的制備對(duì)其發(fā)展和應(yīng)用具有至關(guān)重要的作用。GaN 體單晶的制備非常困難,因此目前大部分都是在藍(lán)寶石、Si、SiC 等襯底上進(jìn)行異質(zhì)外延生長(zhǎng)獲得的。

GaN 外延生長(zhǎng)的方法主要有三種:分子束外延(MBE)、金屬有機(jī)物化學(xué)氣相淀積(MOCVD) 以及氫化物氣相外延(HVPE)。這三種方法比較而言,使用MBE方式外延獲得的GaN 材料晶體質(zhì)量最優(yōu),但生長(zhǎng)速率過(guò)于緩慢,其較高的成本也不利于大規(guī)模產(chǎn)業(yè)化;使用HVPE 方式外延具有最快的生長(zhǎng)速率,而獲得的GaN 晶體質(zhì)量卻最差,因此HVPE 通常僅用于生長(zhǎng)襯底材料然后再使用MBE 或MOCVD 法進(jìn)行同質(zhì)外延;與前兩者相比,MOCVD 外延法生長(zhǎng)GaN 材料具有折中的生長(zhǎng)速度和晶體質(zhì)量,而且MOCVD 系統(tǒng)比MBE 系統(tǒng)簡(jiǎn)單,因此目前市場(chǎng)上主要使用MOCVD 法生長(zhǎng)GaN 以及GaN 基材料。

二、AlGaN/GaN 器件基本工藝制備流程

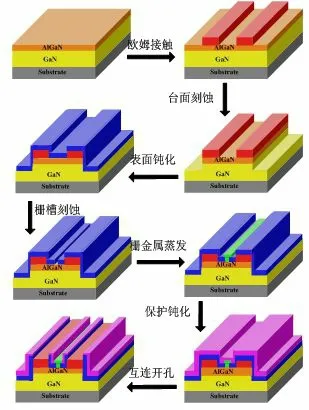

實(shí)際上從GaN 材料的生長(zhǎng)結(jié)束到AlGaN/GaN HEMT? 制備完成要經(jīng)過(guò)多重的工藝流程,其中的關(guān)鍵步驟分別為新片清洗,F(xiàn)DU 層制作,歐姆接觸,臺(tái)面隔離刻蝕,歐姆退火,柵槽刻蝕柵金屬淀積,SiN保護(hù)層淀積,互聯(lián)開孔,互聯(lián)金屬蒸發(fā),空氣橋制作等,本文將逐一進(jìn)行介紹:第一、新片清洗:未經(jīng)過(guò)清洗的GaN 表面主要存在氧化層,無(wú)機(jī)和有機(jī)的污染物,主要運(yùn)用醋酸,丙酮和乙醇除去有機(jī)沾污;運(yùn)用酸堿溶液祛除表面的非有機(jī)物和氧化層,最后用氮?dú)鈱⑿缕蹈桑砻媲逑磳?duì)后續(xù)的工藝和器件的特性存在很大影響。第二、FIDU 層的制作:FIDU 層制作的主要目的是為了形成整個(gè)器件制備流程的對(duì)準(zhǔn)標(biāo)記,經(jīng)過(guò)FIDU 層的光刻和蒸發(fā)淀積后,要求FIDU 層的圖形剝離邊緣整齊,無(wú)連條或剝落現(xiàn)象,清晰的圖形特別有利于后續(xù)工藝步驟。第三、歐姆接觸:歐姆接觸主要用于形成器件的源極和漏極電極,其優(yōu)劣將直接影響器件的輸出漏極電流以及膝點(diǎn)電壓。如果歐姆接觸效果一般,引入較大的串聯(lián)電阻,直流特性中會(huì)造成器件的直流功耗增大,交流特性中將引起器件的輸出功率和增益的降低,工藝中,一般使用RIE(反應(yīng)離子刻蝕),采用Cl2,進(jìn)行干法刻蝕刻蝕完成后進(jìn)行歐姆金屬蒸發(fā),目前歐姆淀積金屬的最佳選擇為Ti/Al/Ni/Au,淀積溫度為850 攝氏度,金屬淀積后,才用熱退火工藝形成歐姆特性。第四、臺(tái)面隔離和退火:在歐姆接觸之后,采用RIE 干法刻蝕技術(shù)進(jìn)行隔離工藝,刻蝕深度達(dá)100nm,其目的是保證溝道完全被刻斷,然后進(jìn)行洗膠處理,進(jìn)行退火工藝。第五、SiN 鈍化層形成、鈍化工藝中,主要采用PECVD 淀積SiN 薄膜,鈍化工藝是HEMT 器件制備過(guò)程中重要的一步,未經(jīng)過(guò)鈍化的AlGaN 表面存在大量的表面態(tài),在高頻情況下,這些表面態(tài)會(huì)俘獲溝道中的電子,使得輸出電流大大的減小,該現(xiàn)象被稱為電流崩塌。后來(lái)為抑制電流崩塌效應(yīng),工藝中在AlGaN 表面運(yùn)用PECVD 的方法淀積一層SiN 薄膜,填充了表面態(tài),陷阱電荷的減少大大的降低了電流崩塌的效應(yīng)。第六、柵槽刻蝕:在SiN 鈍化層淀積之后,器件表面會(huì)被一層厚度約為60nm 的SiN 所覆蓋,柵槽刻蝕工藝的主要目的就是利用CF4作為反應(yīng)氣體,采用RIE 干法刻蝕技術(shù)將SiN 刻斷,露出AlGaN 層,從而進(jìn)行下一步的柵金屬淀積。采用CF4的原因是CF4對(duì)SiN 和Al-GaN 的刻蝕速度不同,對(duì)AlGaN 的刻蝕速度很緩慢。但盡管如此,刻蝕過(guò)程仍然有可能對(duì)AlGaN 產(chǎn)生一定的損傷,稱為刻蝕損傷。這種損傷對(duì)后續(xù)的工藝,器件特性都會(huì)產(chǎn)生深遠(yuǎn)影響。例如:刻蝕損傷產(chǎn)生的缺陷和引入的F 離子都會(huì)直接影響溝道內(nèi)二維電子氣的濃度,從而對(duì)器件的輸出電流,柵泄漏電流,頻率特性產(chǎn)生影響,所以控制處理時(shí)間和處理強(qiáng)度十分重要,選擇最優(yōu)的處理?xiàng)l件,對(duì)提升器件的特性起到良好的作用。第七、柵金屬淀積:柵金屬淀積采用E-beam 蒸發(fā)臺(tái)進(jìn)行。對(duì)AlGaN/GaN HEMT 器件進(jìn)行柵極制作,是為了形成具有良好開關(guān)特性的肖特基接觸。其特性的好壞對(duì)AlGaN/GaN HEMT 器件的柵泄漏電流、擊穿電壓,噪聲]等具有明顯影響,AlGaN 與金屬形成肖特基接觸勢(shì)壘高度主要由金屬的功函數(shù)決定,因此選擇功函數(shù)比較大的金屬會(huì)有利于得到更高的勢(shì)壘高度,減小柵反相泄漏電流。最后,在柵電極金屬淀積完成之后,獨(dú)立器件的主要工序基本完成,而后續(xù)的工藝流程包括SiN 保護(hù)層淀積,互聯(lián)開孔,互聯(lián)金屬蒸發(fā)。SiN 保護(hù)層淀積的主要目的是保護(hù)金屬電極;互聯(lián)開孔和互聯(lián)技術(shù)蒸發(fā)是為了將單個(gè)器件的各個(gè)電極引出到更大的金屬區(qū)域上,有助于后續(xù)的電學(xué)測(cè)試和分析。

三、結(jié)語(yǔ)

事實(shí)上,由于摩爾定律的限制,集成電路的規(guī)模越來(lái)越大,半導(dǎo)體器件的尺寸越來(lái)越小,工藝對(duì)器件性能的影響逐漸成為制約第三代GaN 器件發(fā)展的瓶頸,如何提升GaN 基器件的制備工藝具有越來(lái)越重要的現(xiàn)實(shí)意義。