混流式水輪機調速器液壓系統抽動分析研究

李紅濤,王仲昌,鄧友漢,舒 進,張敬革

(1.烏東德水力發電廠籌建處,云南 昆明650000;2.三峽水利樞紐梯級調度通信中心,湖北 宜昌443000;3.三峽水力發電廠,湖北 宜昌443000)

三峽電站有多臺單機容量700 MW的水輪發電機組,該電站在電力系統中主要充當基荷,機組的穩定運行對于電網的穩定具有重要影響。水輪機調速器的運行穩定性嚴重影響著機組本身,甚至整個電網的安全運行[1]。調速器抽動是指在機組空載或并網運行工況、自動平衡狀態下,調速器主配壓閥不停抽動,導葉接力器等幅或非等幅周期性快速往復移動,壓油裝置油泵啟動頻繁,機組有功功率持續波動。嚴重時影響調速器對機組轉速的正常調節,出力波動較大,嚴重危及機組、電網的安全和穩定運行。

1 故障現象

某日11:25至次日02:01,某號機組帶計劃負荷穩定運行,監控系統先后3次彈出“×號機組調速器壓油罐油位越低限”、“×號機組調速器壓油罐壓力越低限”報警,同時伴有“×號機組主配壓閥動作”信號。工作人員監控發現機組調速器壓油罐油位及壓力短時間內迅速下降,系統單位時間耗油量遠超出正常帶負荷穩定運行時的平均耗油量25.52 L/min。故障期間兩臺油泵同時加載運行仍不能維持系統壓力,集油槽油溫顯著上升。現場檢查發現主配壓閥頻繁抽動,平均2 s動作一次,并伴有“嗤嗤”聲,抽動頻率、幅度均較大。前2次報警出現后,值班員針對現場情況降低機組負荷后恢復正常。第3次報警值班員降低機組負荷后液壓系統仍然有嚴重抽動,最終將機組退出運行。

表1 調速器抽動液壓系統參數

圖1 抽動故障曲線

2 故障原因分析

2.1 頻率調節模式下測頻信號源異常

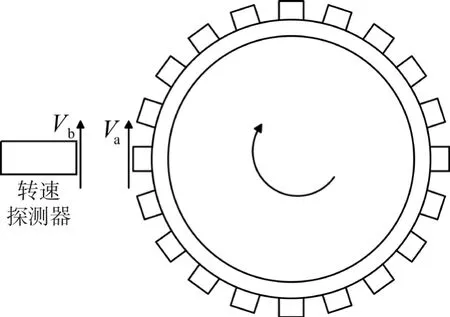

該機型調速器有兩種測頻方式,一種是齒盤測頻,由安裝在水輪機大軸上的齒盤和6個脈沖轉速探測器組成;另一種是發電機殘壓測頻,取自于發電機電壓互感器。兩種測量信號相互獨立。巨型水電機組在運行過程中,振動較大,尤其是在開停機暫態過程中這種振動更甚。在機組長期運行后,安裝在機組大軸的脈沖轉速探測器可能出現松動。

在測頻時,探測器的振蕩信號會疊加到機組頻率信號上。若機組大軸齒盤在切線方向的速度為Va,探測器在齒盤切線方向的速度分量為Vb。當兩者同方向時,相對速度Vn=Va-Vb,若兩者不同方向,相對速度Vn=Va+Vb。從圖2中可以看出,即使機組轉速保持恒定,轉速探測器輸出的轉速信號也會發生變化,當這種變化超過調速器轉速死區,便會引起調速器主配壓閥及接力器的異常抽動。另外大軸齒盤由于安裝或振動過大的原因,運行中齒盤偏心,也會出現轉速信號周期性變化。殘壓測頻在開機時殘壓過低,在測頻單元質量不可靠、元器件老化等情況下,頻率信號異常同樣會引起調速器抽動現象。

圖2 齒盤測頻原理圖

2.2 液壓系統存在空氣

由于液壓系統油路中存在空氣,調節中空氣受壓縮,而調節結束后,受壓縮的空氣膨脹,導致壓力下降,致使接力器活塞兩腔壓力不平衡,引起接力器抽動。這種情況下,接力器的抽動頻繁且幅度非常大。

2.3 調速器主配壓閥及接力器存在嚴重內漏

正常情況下,透平油會通過主配壓閥閥盤與閥套間隙、接力器活塞盤與接力器殼體間隙少量滲漏。機組長期運行后,如果主配壓閥和接力器由于內部磨損嚴重造成間隙變大,透平油滲漏量會迅速增加。內滲嚴重會使主配壓閥及接力器原有平衡被打破,主配和接力器會朝著某一個方向移動,進而引起機組輸出功率的變化。在PID調節的作用下,主配和接力器會回到原來位置。此過程往復循環,則形成主配或調速器抽動。

2.4 主配壓閥閥芯未能復歸中位

機組如無負荷調節,主配壓閥的閥芯必須保持在工作中間位置。在機組增減負荷或者開停機過程中,主配壓閥閥芯會根據比例伺服閥輸出的液壓控制信號做出相應動作,高壓油會通過管道流向接力器開啟腔或關閉腔,在調整動作結束后閥芯復歸中位。若在機組調整到目標負荷后,閥芯未能復歸中間位置,則機組負荷會繼續增加(減少),在超出調節死區范圍后,電氣部分輸出減(增)負荷信號使閥芯做出相應移動。當機組輸出負荷再次達到目標后,閥芯由于依舊未能復歸中位,引起電氣部分往返控制造成抽動。

2.5 主配壓閥閥芯位移傳感器或接力器位移傳感器故障

從圖3中可以看出,該型號調速器采用內環負反饋控制體系[2],其利用主配壓閥閥芯位移傳感器和接力器位移傳感器采集位置信息,形成電子反饋信號。水輪機調速器所處的運行環境,主要是以不調節的平衡工況為背景,主配壓閥閥芯在中間位置時,其位移傳感器也應在零點位置。二者位移傳感器故障或者松動,會產生錯誤的反饋信號,引起異常抽動[3]。

圖3 微機調速器系統方框圖

2.6 功率調節模式下功率變送器故障造成反饋信號異常

該電站機組并網后調速器以功率調節模式為主,有功功率的測量及反饋顯得尤為重要。功率變送器作為功率模式下重要的反饋信號輸出設備,如果在機組運行過程中出現死機等故障而輸出錯誤信號,將引起調速器反復調節。

2.7 導葉接力器反應時間常數Ty偏小

當Ty值偏小時,相當于主配壓閥與導葉接力器構成的積分環節增益偏大。此時若有較強的調節信號輸入,會出現主配壓閥及接力器較高頻率抽動[4]。

2.8 存在外部電磁干擾

當有外部繼電器或者電磁鐵動作、較大的電氣設備啟停時,會有較強的電磁干擾,引起主配壓閥和接力器抽動。

3 故障原因檢查及處理方法

3.1 抽動故障原因檢查

根據對可能引發調速器抽動故障的原因分析,按以下順序對調速器機械及電氣部分進行逐一排查和試驗。

3.1.1 脈沖轉速探測器檢查

檢查并確認脈沖轉速探測器是否出現松動,測頻元器件是否老化,齒盤是否偏心。經檢查未發現測頻裝置存在松動、老化及偏心現象。

3.1.2 主配及接力器檢查

對主配壓閥及接力器進行解體檢查,未發現二者內部存在嚴重磨損。

3.1.3 液壓油質量檢查

采樣檢測液壓系統透平油油質是否合格,并重點關注油質光譜元素分析、污染度分析、鐵譜磨損分析、水含量、水分離性等會引起主配壓閥及接力器磨損的檢測項目結果。檢測數據顯示透平油油質各項指標均合格。

3.1.4 液壓系統排氣

在主配壓閥及接力器裝配完成后,對調速器液壓系統排氣。按下調速器控制柜上“隔離閥打開”按鈕并確認隔離閥打開,按下“鎖定拔出按鈕”并確認鎖定已拔出。在控制柜上將調速器切至“電手動”,操作導葉全開、全關3~5次,排出調速器液壓系統內氣體。

3.1.5 主配中位檢查

檢查主配中位是否發生漂移。如主配中位發生漂移,調節主配開關機時間調節螺母或主配中位調整螺母位置。將調速系統切至機手動后,重新整定主配控制器的主配液壓平衡點參數。經檢測未發現主配中位發生漂移。

3.1.6 位移傳感器檢查

檢查主配位移傳感器111 M、112 M、113 M及2號接力器位移傳感器101 MM、102 MM、103 MM,根據需要進行更換并重新整定主配位移傳感器,依據接力器的機械全行程重新整定傳感器的全關和全開量程。檢查發現主配及接力器位移傳感器無損壞,無需更換與整定。

3.1.7 電磁干擾檢查

檢查發現微機調速器的機柜和殼體已接地,繼電器或電磁鐵已加裝續流與阻容吸收回路,不存在外部電磁干擾。

3.1.8 功率變送器檢查

檢查并試驗發現該調速器功率變送器存在嚴重質量缺陷,有輸出信號不穩定、信號跳變、信號與實際值有較大偏差及偶發性死機等現象。由于功率變送器一直有錯誤信號輸出且信號未越限,系統程序不能判斷出信號異常而將機組切至開度模式。基于試驗結果,判定功率變送器異常及反饋信號選擇程序不合理是該機調速器異常抽動的主要原因。

3.2 抽動故障解決方案

針對調速器功率變送器存在質量缺陷的問題,首先需要更換問題功率變送器,然后修改反饋信號選擇程序,以使HSS服務器能夠判斷出功率變送器信號異常。

該型號調速器有功功率采集有兩通道信號,HSS服務器通過內部程序輸出較高的值作為最終反饋信號。該型號調速器有功反饋信號故障判斷機制包括以下2種:越限故障判斷,當輸入信號小于2 mA或者大于22 mA時,為功率采樣越限;硬件故障判斷,當檢測到調速器模擬量模塊故障時,為硬件故障。

當以上2種情況任何其一發生時,觸發有功功率采集故障。但其中一路功率變送器死機,兩路信號出現測量偏差,程序無判斷邏輯,且對兩路有偏差信號采用高選輸出,無法保證有功功率反饋采集到正確的數值。例如:當前有功功率反饋真實值為620 MW,而1號通道功率變送器死機造成有功功率反饋1號通道測量值為680 MW,2號通道測量值為620 MW,通過程序內部高選邏輯,有功功率反饋1號通道680 MW的測量值將被程序執行,調速器有功調節將出現錯誤。

另外當任何一路有功功率反饋故障,程序內部只輸出有功功率采集故障報警,但調速器仍運行在功率模式,且程序內部有功功率反饋信號仍采用高選邏輯,繼續采集另一路信號,如果此時該路信號出現測量錯誤,調速器有功功率反饋將采集到錯誤數值,并按該錯誤數值調節有功。

針對HSS服務器內部選擇程序的缺陷,解決方案是對來自不同信號源的兩路有功功率反饋信號進行高選時,增加差值判斷。當兩路有功功率反饋信號出現偏差,將差值報警引入到模式切換操作。有功功率反饋雙通道采樣值有50 MW的偏差值時,經過2 s延時,直接將調速器由功率模式切為開度模式,并且閉鎖任何方式進入功率模式,再輸出至監控報警“調速器功率采樣故障”(圖4、圖5)。

圖4 調速器由功率模式切為開度模式原邏輯框圖

圖5 調速器由功率模式切為開度模式修改后邏輯框圖

問題功率變送器更換及HSS服務器選擇程序優化后,進行空載擾動試驗、自動開機試驗和負載擾動試驗,經檢驗所做的調整和優化工作能夠很好地滿足機組穩定運行的要求。

為了保證維護質量,延長維修周期,在更換問題功率變送器及優化程序后,還做了以下優化工作。對齒盤測頻裝置加裝低通濾波器。低通濾波器可以有效地解決由于探測器松動、主軸擺動及齒盤安裝精度產生的周期性干擾信號。在1 500 N及1 500 S調節器的接力器位移輸入通道增加濾波電容,可有效減少導葉接力器開度輸入電流信號中的雜波和干擾。優化調速器開度控制下閉環增益系數。適當減小電液隨動系統放大系數,從而使接力器反應時間常數取較大數值[5]。

4 結語

調速器液壓系統是電氣回路的隨動系統,其各部件的工作特性對調速器系統的工作穩定性影響極大[6]。為確保機組安全穩定運行,對該機組調速器機械、電氣設備及相關的輔助裝置、自動化元件等反復進行元器件檢查、問題器件更換、信號與量程參數重新整定、程序及控制參數調整與優化、電氣輸入硬件通道增強濾波和抗干擾能力處理、無水模擬試驗、機組動態調節仿真試驗、錄波分析等一系列的工作并記錄試驗數據和錄波曲線,對試驗結果進行仔細的比對和分析。經過以上工作,該機組運行中再未出現液壓系統大幅抽動的現象,為以后類似問題的解決提供了重要參考依據。