汽車車身焊接技術現狀及發展趨勢

李孜志,昌先濤,杜衛民

(元創實業(鄭州)有限公司,河南鄭州 450000)

0 引言

我國汽車工業發展迅速,發展規模、制造水平呈現出飛躍式提升發展態勢。汽車制造業在發展過程中提升制造水平,加強企業管理,并朝向節能、安全綠色、低碳環保、機械化、智能化等方向發展[1]。在汽車制造技術發展過程中,越來越注重車身焊接技術,提升焊接質量,滿足汽車產業發展新需求,緊跟時代發展腳步,積極采購先進焊接設備,如點焊與CO2焊接機械手、懸掛焊、激光拼焊、激光疊焊等多種現代化設備,并使用電阻焊接工藝、激光焊接工藝進行車身焊接,滿足汽車制造焊裝需求。當今社會,科技水平不斷提升,焊接工藝也在不斷發展,要想真正在汽車產業中占據頭角,必須重視車身焊接工藝技術發展,分析汽車車身焊接技術發展現狀與發展趨勢是十分必要的。

1 車身焊接技術發展現狀

早在2000 年我國汽車銷量就已經多次刷新全球銷售記錄,并兩次蟬聯世界第一,汽車銷量早已經破千萬。2018 年我國汽車銷量雖然總量上出現下滑,但相比于2000 年,我國的汽車銷量已經上升至2800 萬輛,并在車輛購買結構上有了明顯變化,商用車輛、電子車輛顯著增加。汽車行業高速發展,推動了行業由量向質發展,多種零部件生產與配套工藝不斷完善化、體系化。汽車行業是我國支柱產業,為國民經濟發展做出了巨大貢獻。

鑒于汽車產業發展優勢與作用,我國于2009 年由中央政府制定了“汽車產業振興計劃”,并多次強調發展汽車產業關鍵是要研發技術,提升企業素質,加快技術改造,樹立民族品牌,由此才能夠促進汽車產業健康、持續、穩定的發展[2]。同時,在汽車發展指導文件中提出汽車車身四大制造工藝分別為涂裝、沖壓、焊裝、總裝,對車身焊接質量以及焊接水平提出了新要求,車身經過焊接后能夠滿足強度、安裝型以及生產率需求。

2 車身焊接技術特點

現代車身更加輕量化、車型變更速度快、安全要求高,加大了車身焊接技術難度,使其具備了新的焊接特點,主要有以下6點:①新材料焊接技術,由于車身輕量化發展,原有焊接技術顯然無法滿足焊接需求,車身制造過程中使用新的材料,焊接技術必然要與之相適應,研究新的焊接技術,保證焊接效果;②新焊接設備,現代汽車產業發展規模巨大,產品更新換代快,各代汽車產品之間車型差異性較大,焊接裝備也需要及時更換,滿足新的車身焊接需求;③焊接工藝,汽車生產批量化,對焊接工作效能提出了更高要求,在保證高車身焊接工藝水平的同時,強化焊裝生產線自動化焊接水平;④信息化發展,焊裝生產線工作任務量增加,必然要引進多種焊裝生產設備,使其能夠滿足基本焊裝需求,壓縮人工焊接操作環節,在焊裝生產線運行與管理中,必然要將信息化技術應用于其中,加強信息化工程技術的應用;⑤混合焊裝生產,在零件加工、車身焊裝過程中為了降低設備更新成本,會組裝多功能混合焊裝生產線,以此來滿足不同車型的焊裝需求;⑥提升工藝精準度,現代車身制造更加追求工藝水平、車身舒適等多個方面,這對車身焊裝精準度和測量提出了更高要求。

3 車身新材料

車身焊裝技術與車身材料有直接關系,在實際作業中需要科學分析焊接材料,選擇對應焊接技術。汽車發展過程中車身強度越來越強,質量越來越輕;其結構材料由鋼結構逐漸轉化為復合材料結構,主要材料包括鋼、合金、復合材料、優質鋼等。

3.1 優質鋼

優質鋼即是高強度鋼,其本身強度高,但塑性溫度區間窄,增加了焊接難度。由于優質鋼具有回彈小、強度高、耐腐性強等諸多優勢,主要被用于車身高強度功能件中,如座椅、骨架、門檻、加強板等。為了達成預期焊接目標,焊接過程中需要使用電極壓力較大的焊接設備,能夠達成塑性需求。在優質鋼焊接過程中,只需要對于原有焊接技術稍加變革,使用中頻電焊、脈沖點焊等焊接方法就可以完成塑性,這是實際焊接過程中采用的主要焊接方法[3]。近年來激光焊接技術飛速發展,被廣泛應用于優質鋼的焊接當中,提升焊接處強度與性能,可以預見在未來發展中,激光焊接技術必然在車身焊裝中占據重要地位,焊接水平也愈加成熟。

3.2 合金材料

合金材料是近年來車身制造材料開發與應用的重點,在車身制造中應用的合金材料主要為輕合金,如鎂合金、鋁合金、鈦合金等。合金材料的應用增加了車身焊接難度,傳統點焊工藝應用于鋁合金材料車身焊接時難度明顯加大。目前在合金材料焊接中多采用鉚接焊接、TIG 等焊接方法,部分汽車車身焊接過程中也會使用摩擦攪拌點焊接技術,由于焊接后留有小孔痕跡,因此主要被應用于車身內板結構焊接件上。

3.3 復合材料

汽車車身制造中為了進一步減輕車身重量,使用碳素纖維復合材料制作部分底盤零件與車身,能夠降低車身50%左右的質量[4]。碳素纖維復合材料所制作車身焊接工藝與一般金屬車身焊接方法不同,部分廠商在焊裝過程中會使用樹脂傳遞模進行局部處塑性。

4 車身焊接技術

4.1 電阻焊

電阻焊接技術相對比較成熟,主要以中頻焊接技術為主,也是車身焊接過程中采用的主要焊接技術。優勢主要體現在6 個方面:①質量佳,中頻焊接技術電流響應時間極短,僅為1 ms,能夠極大提升焊接精準度,提升焊接質量[5];②速度快,中頻焊接過程中使用的為直流輸出設備,能夠對焊接處進行集中加熱,由此縮短車身焊接過程中所用時間;③節能,中頻焊接技術依賴于逆變焊機,該型設備在高頻高壓模式下能源耗損小;④節省空間,逆變焊變壓器設備體積小巧,質量較輕,安放與管理更加便捷;⑤范圍廣,中頻焊接技術能夠適用于多種金屬焊接,應用范圍廣;⑥節能環保,中頻焊接技術使用過程中由三相平衡負載,對電網沖擊力度相對較小。

電阻焊焊接效果與焊接電流、加壓力、通電時間有直接關系,也是電阻焊三大要素:①焊接電流,焊接電流大小能夠影響焊接熱量,電流小則焊接熱量不足,會導致焊接效果受到影響,強度無法滿足焊接需求,電流過大會導致焊接時容易產生金屬氣泡,并使焊接部位發生形變;②加壓力,加壓力直接影響到焊接部位阻值大小,也具備預防局部焊接部位過熱的作用,壓力過大就會減少焊接部位阻值,容易造成溫度過低,影響焊接部位結合強度,但較小也易引發焊接裂痕;③通電時間,焊接時通電時間越長,熱量損失越大,甚至引發焊接部位材質變化,但焊接時間過短,則會影響焊點強度,導致焊接不充分。

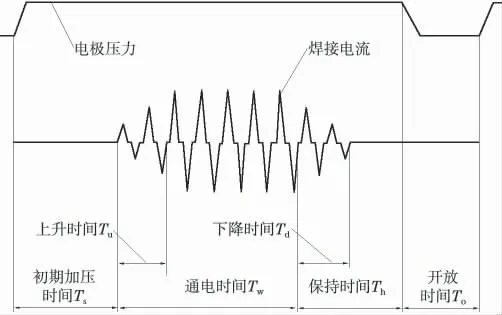

焊機工作原理(圖1):①初期加壓時間,為確保電極在通電之前能夠壓緊工作,預防因加壓力過小引發的焊接缺陷,需要合理控制初期加壓時間,通常情況下設定加壓時間Ts初期值為0~99 周波;②上升時間,控制電流緩升時間,確保焊接工作的穩定性,讓工件溫度緩慢上升與逐漸退火,并將平均板與凸焊點充分接觸,保證焊點溫度、大小穩定性,避免焊接飛濺現象的發生,通常情況下設定為0~9 周波;③通電時間,主要取決于焊機功率、金屬材質,在實際焊接通電過程中可以采用弱規范與強規范兩種方式進行通電,通常情況下設定為0~99 周波;④下降時間,焊接過程中可以通過控制電流大小調控焊接區域溫度下降時間,避免下降速度過急、過快所引發的焊接部位裂痕現象,通常情況下設定為0~9 周波;⑤保持時間,保持時間是指電極開始上升前到自焊接電流結束后的時間,此過程中電極頭起到冷卻作用,讓熔核凝固后達成預期強度,減少裂縫、縮孔焊接問題,通常情況下設定為0~99 周波;⑥開放時間,是指電極提起與下落單位周期內的時間,適用于多次重復焊接需求,常情況下設定為0~99 周波。

圖1 焊機工作原理

4.2 其他焊接技術

激光焊接技術、攪拌摩擦焊接技術、等離子弧焊接技術等都是車身常用焊接技術。激光焊接技術熱影響區域小、速度快,可以有效滿足縫隙焊接技術要求,甚至能夠滿足異種材料的焊接需求。攪拌摩擦焊接技術具有形變小、無融化焊接等問題,適合應用于長平直焊接需求。等離子弧焊接技術熔透能力強,焊接成本低于激光焊接技術,因此使用范圍相對比較廣,可以有效提升生產效率[6]。隨著汽車車身焊接技術的發展,焊接技術會越來越成熟,焊接效率提升,成本降低,并滿足車身安全需求。

5 結語

車身焊接技術對于汽車質量影響極大,汽車制造廠商在發展過程中應該結合產業發展需求、材料性能等多項因素,研制更加成熟、穩定、高效的焊接技術,滿足車身制造需求。只有如此,才能夠確保企業的長效發展。