油田伴生氣輕烴回收淺冷工藝的對比研究

武 娜 薛 慧 北京石油化工工程有限公司西安分公司 西安 710075

輕烴回收的方法一般有三種:吸附法、油吸收法和低溫分離法,前兩種方法具有局限性[1]。其中,吸附法因吸附劑吸附容量及運行成本較高等問題未得到很好的解決,一直尚未在世界范圍內得到廣泛使用[2],一般只適用于小氣量且重烴含量不高的天然氣;而油吸收法雖然可以明顯提升輕烴組分的回收率,但是存在工藝復雜、經濟成本偏高的問題;低溫分離回收工藝應用較為廣泛和成熟,但是存在能耗較大、效益不理想的問題,所以輕烴回收技術也在不斷地發展和創新,人們的關注度也在不斷提高。

低溫分離法根據冷凝溫度的不同,分為淺冷、中冷和深冷工藝。淺冷工藝常用氨或丙烷制冷,C3收率一般僅為50%~65%[3]。中冷或深冷工藝需要混合冷劑、透平膨脹制冷或冷劑和膨脹機聯合制冷來實現,通常用在回收乙烷或丙烷收率要求高的工況。

油氣田井場布置分散且地處偏遠,油田伴生氣具有氣量小、氣質懸殊大、地點分散、就地無用戶、經濟利用價值低的特點,大多被直接排放或燃燒,這既浪費寶貴資源,又污染環境,因地制宜地建立小型撬裝輕烴回收站,合理地開發利用這部分天然氣資源,可以變資源為產能。處理合格的天然氣可站內發電自用或壓縮成CNG外輸、 回收的液體作為混烴或液化石油氣和輕油外運,極大增強了油氣田零散井口氣資源的經濟效益和環保效益。在工藝方案確定前, 要結合氣質組分、市場情況、現場情況以及投資等給出合適的工藝路線及選擇建議。

經過對延長油田三大油區的各增壓站和聯合站調研發現,各站的伴生氣產量多數小于10×104Nm3/d。對于氣量小于1.0×104Nm3/d的伴生氣,一般作為站內自用氣(自發電或作為燃料氣);氣量在1.0×104~10.0×104Nm3/d采用小型撬裝輕烴回收裝置。調研已運行的回收裝置,對于集氣量≤2.0×104m3/d的建設混烴回收裝置,集氣量>2.0×104m3/d的建設輕烴回收裝置。因此本文選取4.0×104Nm3/d的規模作為研究基礎,從經濟性和能耗以及設備投資方面對兩種改進的淺冷工藝進行分析研究。

1 基礎數據及產品指標

1.1 基礎數據

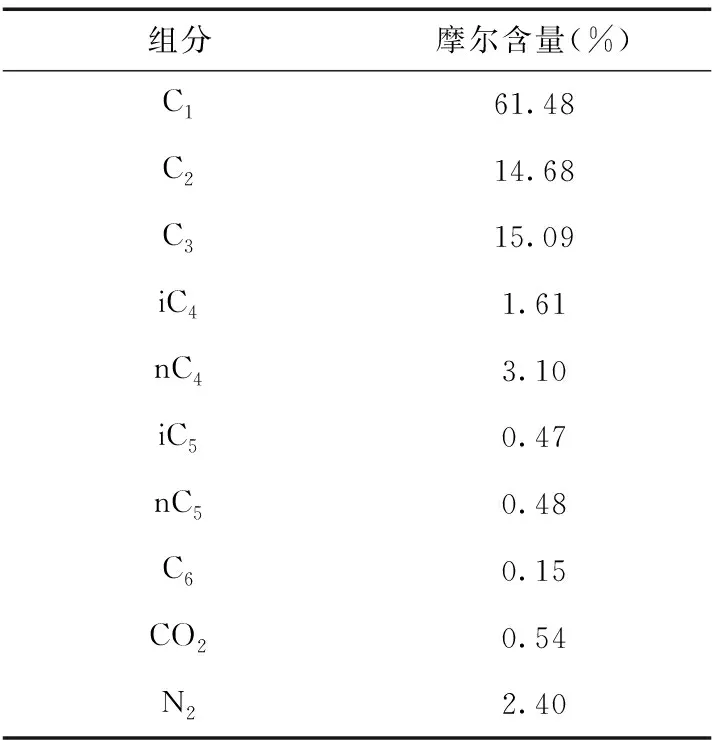

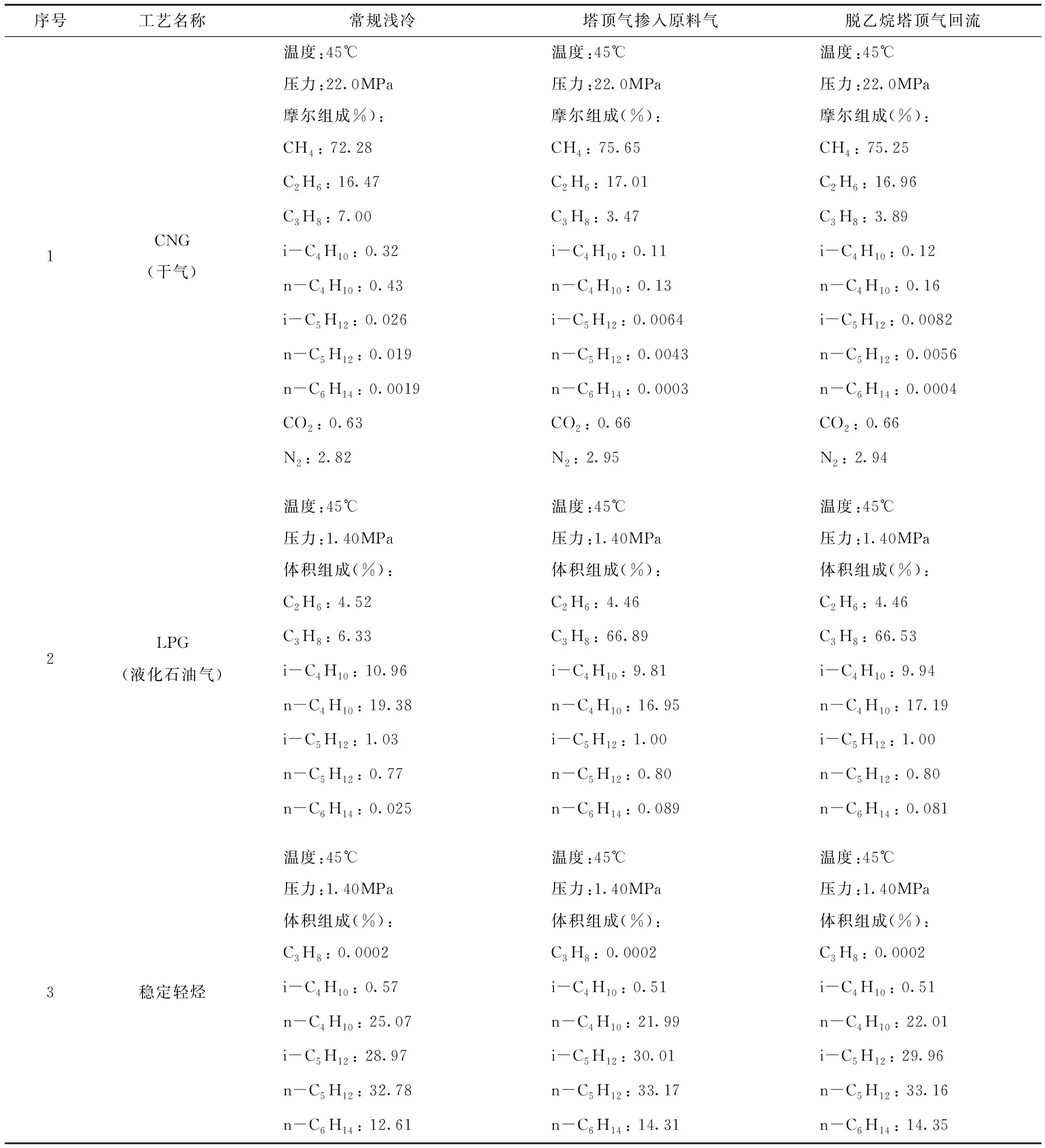

以采油廠區塊下井組(24-40、吳5—117、吳24-70、吳49-1、薛岔5-150、新寨20-75-3、49-816和吳93站旗20-34)氣樣組成的平均值作為原料氣,參考組成見表1。

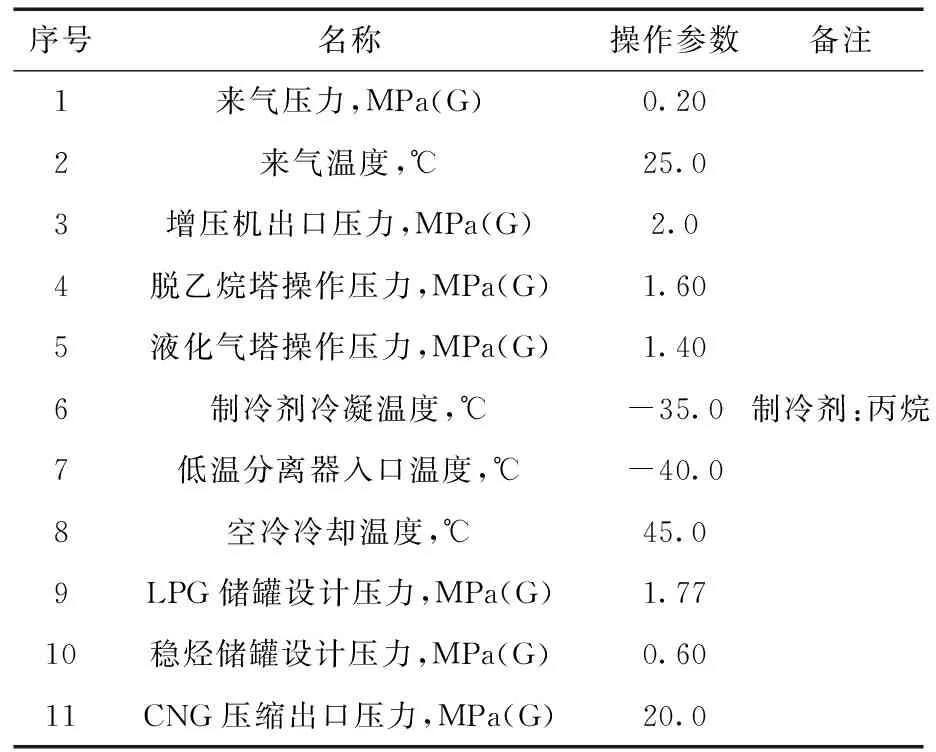

根據各輕烴回收站場的生產情況,確定關鍵點的操作條件,見表2。

1.2 產品指標

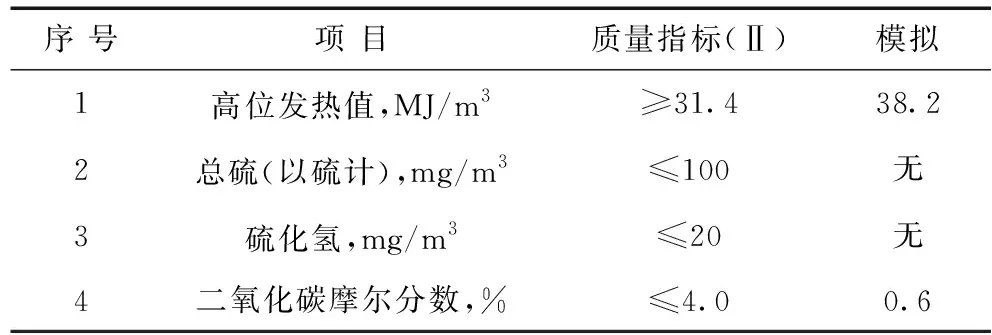

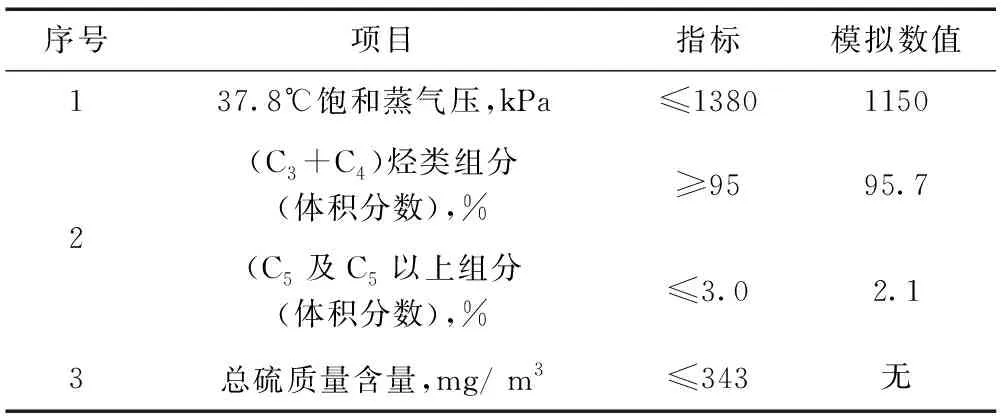

處理后的干氣和液化氣(LPG)及穩定輕烴符合下列相對應的標準:干氣符合《天然氣》GB17820-2018的Ⅱ類氣質量要求;液化石油氣(LPG)符合《液化石油氣》GB11174-2011的質量要求;穩定輕烴符合《穩定輕烴》GB9053-1998的質量要求。具體產品指標見表3~表5。

表1 原料氣參考組分

表2 關鍵點操作參數

2 模擬結果及分析

表3 干氣指標

表4 液化氣指標

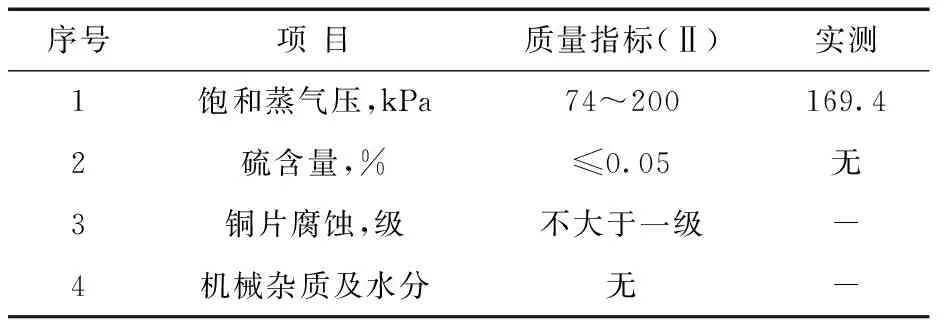

表5 穩定輕烴指標

2.1 流程簡述

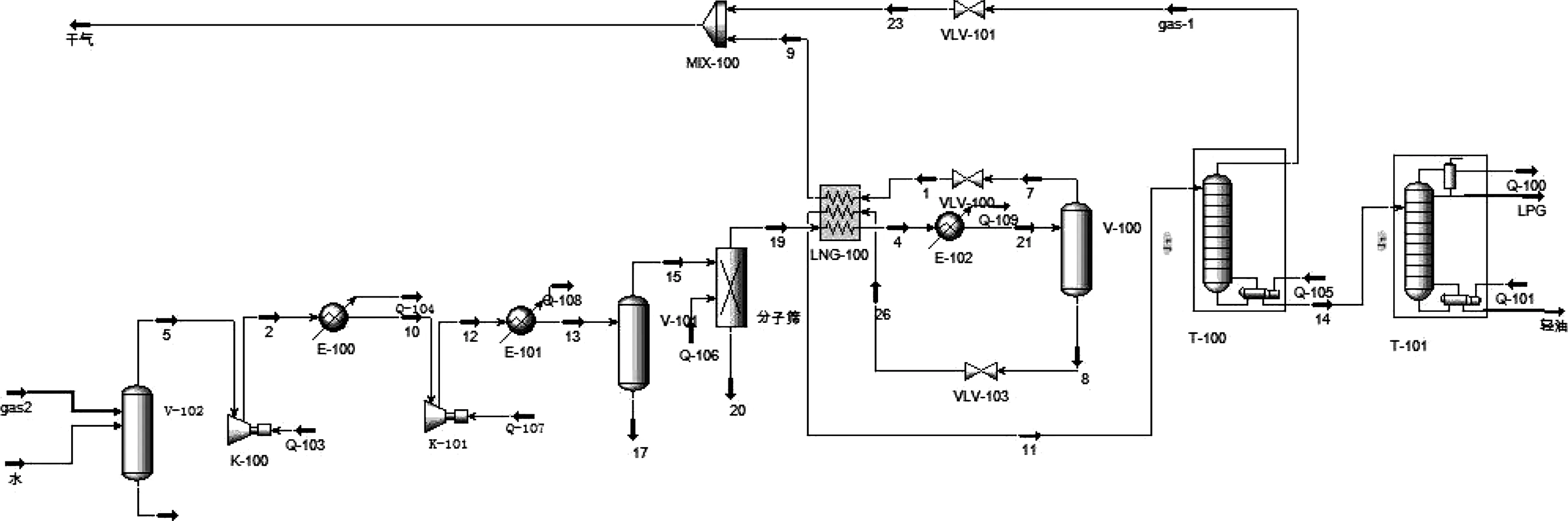

國內大多數淺冷裝置都采用丙烷制冷法[4]。即低溫冷箱所需要的冷量由外部制冷系統提供,外供冷量的優點是制冷不受原料氣組分的影響、對原料氣的壓力也無嚴格要求,生產中可通過調整制冷量來適應原料氣量、原料組成以及季節等氣候溫度的變化。常規淺冷工藝流程見圖1。

圖1 常規淺冷工藝流程

常規的淺冷工藝,相當一部分丙烷從低溫分離器和脫乙烷塔頂餾出進入干氣,故而C3收率只能達到50%左右。

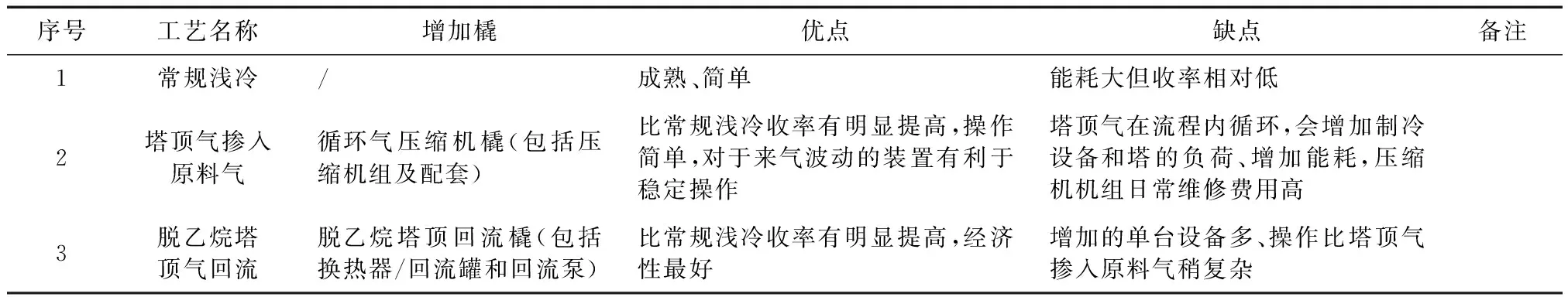

本文根據脫乙烷塔頂氣排出方式的不同,摻入原料氣或回流,從能耗和設備投資等方面來分析兩種改進淺冷工藝與常規淺冷工藝。

(1)脫乙烷塔頂氣摻入原料氣的淺冷流程。脫乙烷塔頂氣體經循環氣壓縮機增壓后摻入原料氣,使C3收率提高的同時彌補了進氣不穩定的情況、有利于穩定裝置操作。塔頂氣摻入原料氣的淺冷流程見圖2。

圖2 塔頂氣摻入原料氣的淺冷流程

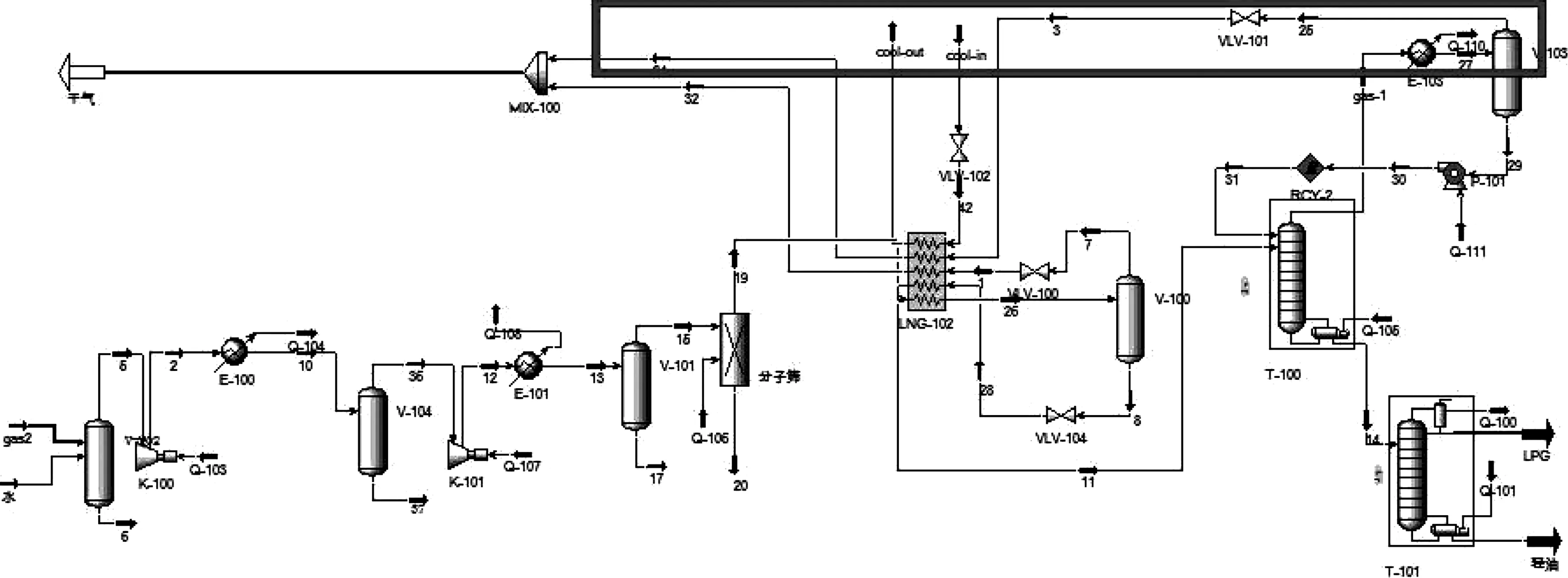

(2)脫乙烷塔頂氣回流的淺冷流程。脫乙烷塔外或塔頂部通過制冷劑冷凝產生部分回流,液體返回塔頂、塔頂未冷凝下來的氣體返回干氣。脫乙烷塔頂氣回流的淺冷流程見圖3。

圖3 脫乙烷塔頂氣回流的淺冷流程

2.2 模擬結果

通過HYSYS軟件模擬計算,匯總各流程的產品特性、能耗及收率結果。其中三種工藝產品的溫度、壓力及組成見表6,能耗及收率見表7。

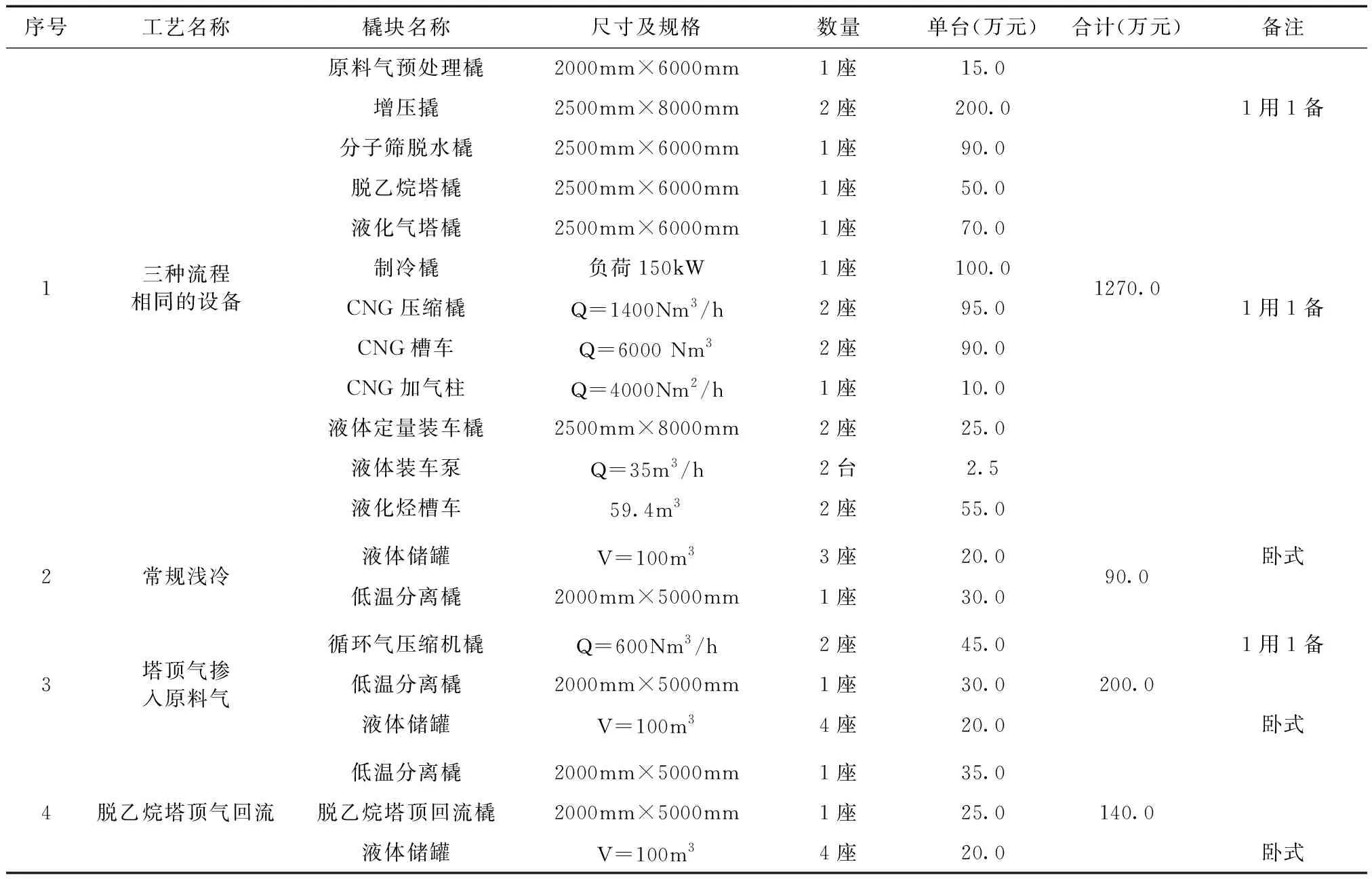

2.3 不同流程的投資和收益

根據以往的項目經驗以及咨詢相關廠家,對三種工藝流程的設備尺寸及投資進行匯總,見表8;對于流程中涉及的原料消耗、產品量及產品收益匯總見表9。

2.4 結果分析

結合計算數據以及投資和收益進行分析,以常規淺冷工藝的設備投資和收益為基數1.0進行對比,則塔頂氣摻入原料氣工藝的設備投資約1.081,年收益1.095;脫乙烷塔頂氣回流工藝的設備投資約1.037,年收益1.094。數據分析表明,兩種工藝的收益相差很小,塔頂氣摻入原料氣的工藝只增加壓縮機組因而整體操作相對簡單,但設備投資及后期維修費用比脫乙烷塔頂氣回流工藝要高。三種工藝的優缺點對比見表10。

3 結語

(1)通過對設備、能耗、收益以及優缺點分析可知,對于氣源波動較大或原料氣較貧、塔頂氣量較小的站場,為穩定原料氣源或由于塔頂氣量較小、流程內所增加的能耗不多,推薦塔頂氣摻入原料氣的工藝流程;而對于原料氣充足的站場,由于塔頂氣量較大,若在流程內循環會大幅增加設備尺寸且增加能耗,因此推薦采用脫乙烷塔頂氣回流的工藝流程。

(2)對氣源較貧、回收效益不大的氣源, 可以減掉液化氣塔橇。根據社科院2018年發布的《中國能源前景2018~2050》報告,未來電力領域的增量將有較大部分來自于天然氣發電。天然氣發電將擺脫目前作為調峰電源的地位,成為主要發電形式之一,因此對于偏遠地區CNG無銷路的站場,干氣也可以用來發電、上傳電網。

表6 產品特性一覽表

注:表中數值為HYSYS模擬理論計算值。

表7 能耗及收率結果一覽表

注:① 表中數值為HYSYS模擬理論計算值;② 耗電量包含制冷系統、分子篩脫水和空冷的消耗。

表8 工藝設備投資一覽表

注:① 低溫分離橇(包括設備:低溫分離罐DN500×1500,低溫冷箱);② 脫乙烷塔頂回流橇(包括:塔頂回流罐DN500×1500,塔頂循環泵Q=0.5m3/h H=50m,塔頂換熱器BEM DN500×2500);③ 脫乙烷塔橇(包括設備:乙烷塔DN300×15000,再沸器BJM DN300×1500);④ 液化氣塔橇(包括設備:液化氣塔DN300×15000,再沸器BJM DN300×1500,塔頂換熱器BEM DN500×2500,塔頂回流罐DN800×1800,回流泵Q=1.5 m3/h)。

表9 消耗/產量及收益一覽表

注:① 表中數值為HYSYS模擬理論計算值;② 偏遠地區多為自打井,故耗水量產生的費用不在考慮范圍內;③ 年生產時間:330d。

表10 三種工藝的優缺點對比表