循環流化床鍋爐燃燒系統煙氣氧含量控制

夏車奎

(中石化寧波工程有限公司,浙江 寧波 315100)

0 引言

循環流化床鍋爐(CFBB)以其具有燃煤效率高、燃料適應性廣、脫硫效率高、氮氧化物(NOX)排放低、燃燒

熱強度大、爐膛體積小、負荷調節范圍大、灰渣易于實現綜合利用等優點,廣泛應用于工業生產的方方面面[1]。循環流化床鍋爐的燃料是有一定顆粒度的煤,燃燒過程是處于流化狀態下的,這也是與其它類型鍋爐最主要的區別。其燃料及脫硫劑經過多次循環,反復地進行燃燒,不但排放低,也有著與煤粉爐相媲美的燃燒效率[2]。

但是,要保證循環流化床鍋爐穩定經濟地運行,完備的自動化控制系統是不可或缺的。其控制系統主要包括以下3個關鍵子系統:汽包水位控制子系統、蒸汽溫度控制子系統和燃燒控制子系統,而處于燃燒控制子系統中的煙氣氧含量控制是提高鍋爐燃燒效率,節能環保的關鍵[3]。

1 循環流化床鍋爐的燃燒控制系統特性

1.1 燃燒控制系統的基本功能

循環流化床鍋爐燃燒自動化控制最基本的作用是使燃料產生的熱量滿足鍋爐蒸汽負荷的需要。當鍋爐負荷需求改變時,通過改變燃料量來動態地適應負荷的變化。而這個過程中,還需保證鍋爐安全、經濟和穩定地運行[4]。燃燒控制系統主要有以下幾個功能:

1)保持主汽壓力平穩。一旦主汽壓力發生變化,就表明鍋爐的產汽量和耗汽量不相適應,需要通過調節燃料量來改變鍋爐的產汽量。

2)爐膛負壓的保持。引風量和送風量相互配合來維持一定的爐膛負壓。

3)確保鍋爐運行的經濟性。鍋爐燃料量的改變,相應地應調節鍋爐的總風量。

4)保證脫硫脫硝的效果。為保證鍋爐的脫硫效率和較低的NO2排放,需合理地控制料床溫度。

5)確保流化效果和循環倍率。返料量和回料量的控制將會對循環流化床鍋爐的循環倍率產生直接影響。

6)保持合理的料床高度。料床高度與鍋爐的安全連續運行密切相關,合適的料層厚度,既能使爐料達到完全的流化狀態,又不會讓一次風吹滅爐火。

1.2 燃燒控制系統的耦合性

循環流化床鍋爐燃燒控制系統為了實現以上功能,擁有眾多的控制回路。如燃料量控制回路、各類風量控制回路、爐膛負壓控制回路以及料床溫度和高度的控制回路等。

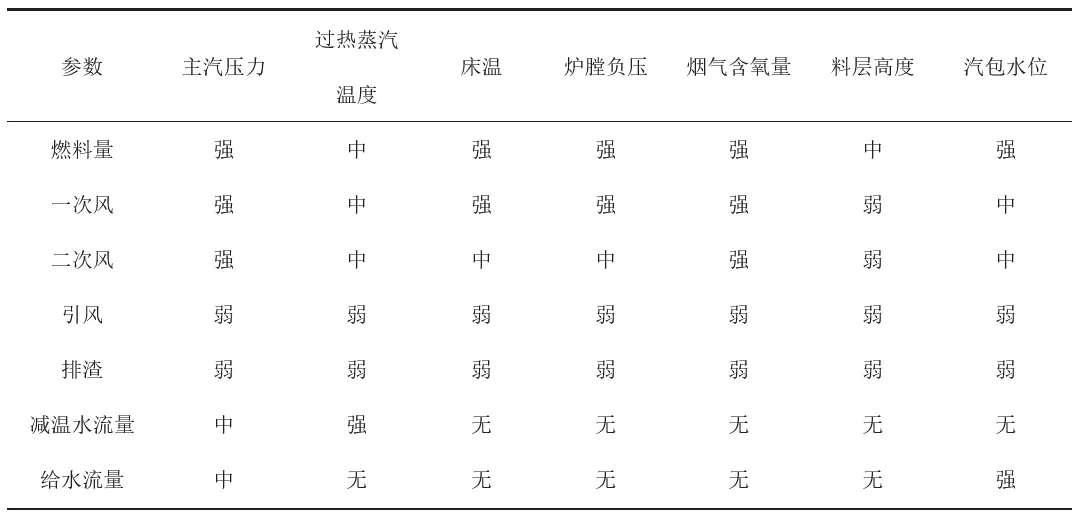

通過分析這些控制回路的相關參數發現,與其它類型鍋爐一樣,其典型特征除了多參數、時變、非線性等難點外,更具有多變量緊密耦合的特性[5]。表1是循環流化床鍋爐的參數耦合關系表,可以發現,其多變量強耦合的特性涉及燃燒控制系統中的各個參數,可以說是牽一發而動全身。

1.3 燃燒控制系統的特點

通過分析循環流化床鍋爐的燃燒系統,發現具有滯后大、耦合強、多輸入多輸出的非線性時變的特點[6,7]。其強耦合性在各個參數之間的相互影響,體現在兩個方面:

1)一個參數同時受到多個調節變量的影響,以煙氣含氧量為例,其可以用燃料量、一次風量、二次風量、引風量、排渣量等多個調節變量進行調節。

2)一個參數又可以同時影響多個其它參數,如一次風量可以同時影響主汽壓力、過熱蒸汽溫度、床溫、爐膛負壓、煙氣含氧量、料層高度、汽包水位等參數。

因此,鍋爐燃燒效率的關鍵指標,煙氣氧含量與其它參數的這種強烈耦合,造成了鍋爐負荷變化時,常規的自動控制系統很難投入。

表1 循環流化床鍋爐參數耦合表Table 1 Coupling table of parameters for circulating fluidized bed boilers

2 循環流化床鍋爐煙氣氧含量控制

煙氣氧含量控制的目的是為了提高循環流化床鍋爐的燃燒效率,從而達到節能減排的效果。然而,為提高鍋爐的燃燒效率,就需要保證燃料量和空氣量的最佳配比[8,9]。空氣量和燃料量的比例過大或過小,都會降低鍋爐的燃燒效率。空氣比例過大,會造成額外的能量損耗,是因為空氣中的N2占79%,而這些N2又不參與燃燒,吸收燃燒過程中的熱量后,在排入大氣的同時,也帶走了熱量。雖然這種能量損耗是不可避免的,但是可以設法降低。反之,空氣比例過小,就不能保證燃料的充分燃燒,不但損失燃料的熱量,燃燒過程中產生的大量CO,H2等有毒可燃氣體也會造成大氣環境的污染。所以,在保證爐膛中燃料能夠充分燃燒利用的前提下,盡可能地減少進入鍋爐爐膛的總風量是提高循環流化床鍋爐燃燒效率的有效方法,而煙氣氧含量就是衡量空氣過剩還是不足的較好指標。

圖1為能量損失與煙道氣成分的關系圖。由圖可知,過剩空氣越多,能量的損失就越大;空氣越不足,能量的損失也會增大。而空氣不足還會產生大量的有毒可燃氣體,不但加大能量損失,還造成安全風險和環境污染,所以應盡量避免這種工況。而衡量循環硫化床鍋爐燃燒是否充分的最優指標,就是煙氣氧含量。如圖1所示,只要將燃燒不充分產生的可燃氣體和煙氣氧含量這兩個參數通過函數疊加后,會形成另一條曲線,這條曲線就是能量損失曲線。其隨著過剩空氣量的增加,先變小后增大,能量損失的最低點即是鍋爐的最佳燃燒點。在這一點上,燃燒損失的能量最小,效率最高。而實際過程中,由于燃燒是一個動態的過程,很難把燃燒過程始終控制在最佳燃燒點上,它必定會沿著曲線變化。于是在最佳燃燒點附近,劃分出一個區域,稱為理想區域,使得鍋爐燃燒效率相對較高。可以利用氧分析儀,先測出煙氣氧含量,從而計算出空氣燃料比,也可稱之為風燃比或過剩空氣系數。循環流化床鍋爐煙氣氧含量控制的最終目的,就是通過調節風燃比來控制鍋爐燃燒系統的燃燒點,使其盡可能地長期處于理想區域中。

圖1 能量損失與煙道氣成分的關系Fig.1 Relationship between energy loss and flue gas composition

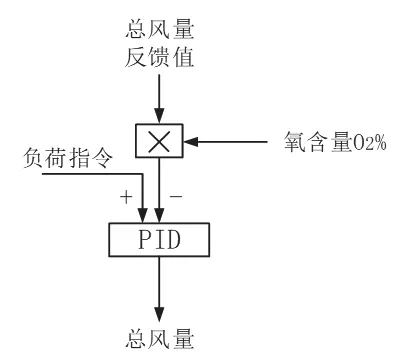

圖3 氧量信號校正送風量反饋信號的送風控制Fig.3 Air supply control of oxygen signal correction air supply feedback signal

實現應用中,多采用氧化鋯分析儀來測量鍋爐煙氣中的含氧量。為縮短煙氣氧含量測量的響應時間,氧化鋯分析儀一般以插入式的形式,安裝在循環流化床鍋爐的省煤器之前位置。

2.1 帶氧含量校正的送風調節系統

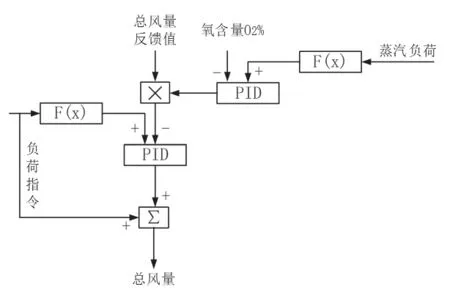

煙氣氧含量的控制通過調節風燃比進行控制,而風燃比的控制一般是通過爐膛的總送風量進行調節。因為循環流化床鍋爐的燃料量隨蒸汽負荷變化而變化,當燃料量隨負荷變化時,單單通過氧含量來調節總送風量,往往太過滯后,同時因為煤質的變化和燃燒工況的不同,燃燒系統的最佳風燃比并不是一成不變的,合適的方案是以負荷變化指令為主,來間接地平衡風燃比,然后通過煙氣氧含量信號來進行修正和微調,以維持爐內燃燒的經濟性。如圖2所示的用煙氣氧含量信號校正總送風量反饋信號的控制方案。

圖2 帶氧量校正信號的送風控制系統Fig.2 Air supply control system with oxygen correction signal

通過分析,發現當負荷不同時,不但合適的風燃比會發生變化,最佳的氧含量值也會發生變化。這時,可以通過建立數學模型F(x),直接給出各種負荷下最佳的風燃比和氧含量值,用F(x)計算出的空燃比去直接控制總風量的同時,再用F(x)校正后的氧含量值來修正風量反饋值。如圖3所示,這就是通過改進的送風控制方案。這里增加了一個氧量校正環節,負荷指令通過數學模型F(x)直接給出各種負荷下的最佳含氧量給定值,通過PID控制器,直接輸出總風量信號。同時,還增加了“負荷與最佳氧含量關系”的運算回路。另外,圖3中還增加了負荷指令的前饋調節,一定程度上可以改善送風調節回路的遲延和慣性。通過兩個方案對比可知,圖3方案的控制性能應該更好。

2.2 燃料、送風的雙交叉燃燒控制

然而在機組實際操作時,由于燃燒系統的強耦合性,當負荷變化時,想要燃料量和空氣量配合得十分準確是非常難的一件事。尤其是送風量不足時,燃燒系統的不充分燃燒,甚至會發生冒黑煙的現象,從而造成安全風險和環境污染。所以,當負荷變化時,應保證總風量一直稍大于燃料量,這里可以采取燃料、送風雙交叉限制措施。如圖4所示,通過最小允許風量的小選模塊和最大燃料量的大選模塊,可以實現:當鍋爐負荷增加時,先增加總送風量,然后再增加總燃料量;當鍋爐負荷減小時,先減少總燃料量,然后再減少總送風量。這樣就可以在負荷變化的過程中,一直保持一定的總風量裕量,以避免發生冒黑煙的現象。此方案相較圖3方案,加了一個保證充分燃燒的保護措施,使得燃燒系統能更加穩定運行。

3 實例分析

某熱島中心項目,建設規模為2×490t/h(CFB)鍋爐+1×CC125MW高溫高壓抽汽凝汽式汽輪發電機組+1×CB30MW高溫高壓抽背式汽輪發電機組。

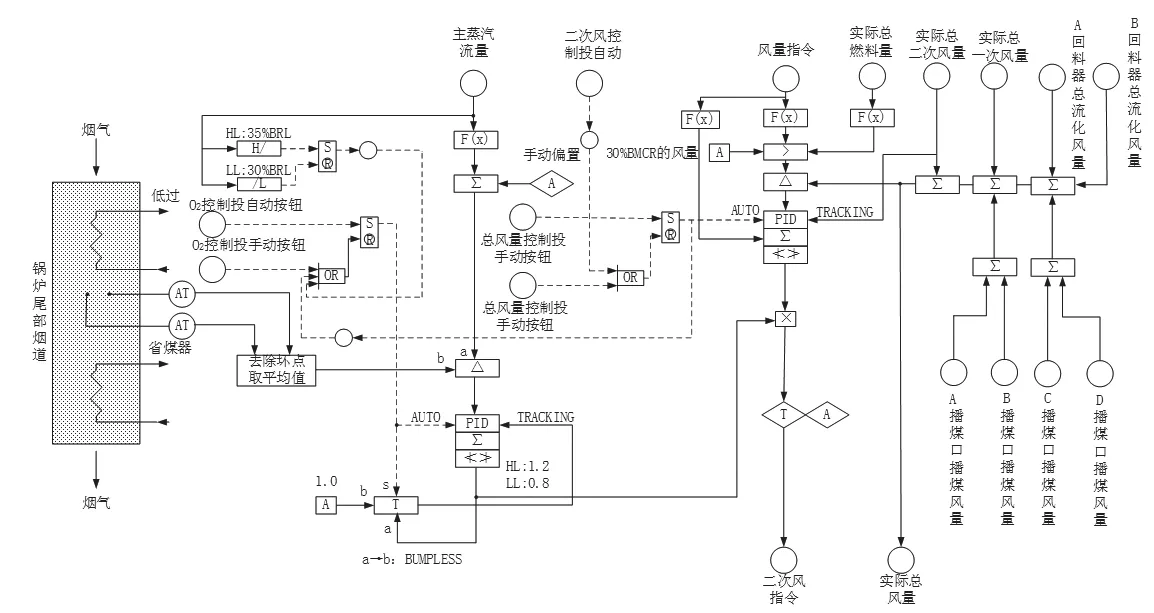

圖5 490t/h循環流化床鍋爐煙氣氧含量控制邏輯圖Fig.5 490t/h Circulating fluidized bed boiler smoke oxygen content control logic

圖4 燃料送風交叉限制控制Fig.4 Fuel air cross-limit control

煙氣氧含量測量儀表采用的是氧化鋯分析儀,量程0%~21%,響應時間T90<10s,精度±1%,法蘭連接,220V AC供電。測量位置位于鍋爐煙道低過出口處,測點為兩個,取值采用二路輸入除去壞點取平均值,控制器采用DCS實現。鍋爐煙氣氧含量控制邏輯圖如圖5所示。

初步風量指令來自于鍋爐的負荷控制回路,經過函數器后,與通過實際總燃料量計算出來的最小允許風量和30%BMCR的風量同時送入大選器,取最大值作為最終的總風量值。計算出的最終總風量值與實際總風量值之間的偏差送入PID控制器后,其輸出值去控制二次風量。然后,通過控制二次風量來控制總風量。另外,把鍋爐負荷參數經過函數器后,作為此控制器的前饋信號。

鍋爐負荷經過函數器計算后,得到煙氣氧含量的理想值。將此理想值與氧化鋯分析儀的實測值的偏差送入PID控制器,得到的輸出值去修正之前得到二次風量值。

除自動控制模式外,還應設置手動模式。所以,圖5方案允許操作人員通過DCS操作員站來手動控制。需要注意的是,當操作人員手動直接給定總風量值時,需切換總風量控制器,使其處于手動模式。同樣,當二次風量調節回路也由操作人員手動調節時,總風量控制器也應切換到手動模式。最佳氧含量通過負荷計算得出后,根據實際工況,操作人員也可以進行微調,如總風量控制器處于手動模式,氧含量控制器也應切換到手動模式。

實際工程應用中,為了操作需要,燃燒控制系統各個子回路,大部分都設置了的手動/自動投切按鈕。這是因為鍋爐的最佳燃燒工況,其影響因素很多,數學模型可能不適配每臺具體的鍋爐。所以通過函數器得出的最佳燃燒點也存在一定的偏差,這就需要操作人員在鍋爐調試運行時,通過手動模式逐漸進行修正。同時,這也是為了保證鍋爐最低限度安全運行的手段。此熱島中心項目,先通過手動模式運行,后逐漸投切入自動模式,最終取得了較好的效果。

4 結語

近年來,隨著環保節能要求越來越高,對循環流化床的節能減排提出了更高的要求。通過對幾種鍋爐煙氣氧含量控制做法的對比分析,得出氧量信號校正送風量反饋信號的送風控制結合燃料送風交叉限制控制的綜合控制方案是比較好的。它通過控制煙氣氧含量對鍋爐燃燒控制系統進行優化,不但提升鍋爐燃燒經濟性、降低排污、節能環保效果,還提高了循環流化床鍋爐的燃燒系統的穩定性。最后,通過應用于實際項目,驗證了其可實施性,對今后循環流化床鍋爐燃燒控制系統的設計和調試亦具有參考價值。