磷酸一銨噴霧干燥塔的工藝優(yōu)化

鄭永琴

(中化重慶涪陵化工有限公司,重慶 408000)

磷酸一銨(MAP)是一種水溶性速效復(fù)合肥,有效磷(P2O5)與總氮的質(zhì)量比約為5.44,是高濃度磷復(fù)肥的主要品種之一[1]。

中化重慶涪陵化工有限公司(以下簡(jiǎn)稱中化涪陵)有2 套30 萬t/a 的料漿法粉狀磷酸一銨裝置,在2006年完成安裝調(diào)試并投入使用。產(chǎn)品規(guī)格為11-44-0,w(總養(yǎng)分)≥55%,w(總氮)≥10%,w(水)≤2.5%。采用噴霧干燥塔作為粉狀磷酸一銨的干燥設(shè)備技術(shù)成熟,干燥效果顯著[2],但隨著系統(tǒng)運(yùn)行時(shí)間的延長(zhǎng),噴霧干燥塔出現(xiàn)塔壁物料頻繁垮塌、產(chǎn)品結(jié)焦、風(fēng)帽堵塞等問題,影響生產(chǎn)裝置的正常連續(xù)運(yùn)行。為解決上述問題,對(duì)該粉狀磷酸一銨裝置進(jìn)行系統(tǒng)分析與優(yōu)化,取得了良好的效果。

1 噴霧干燥塔運(yùn)行工藝流程

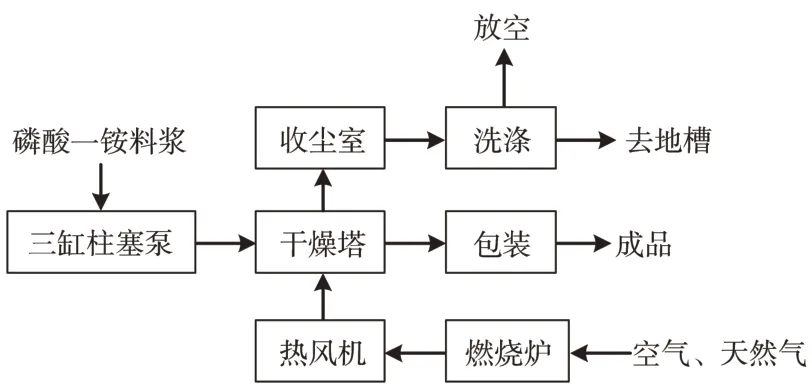

天然氣經(jīng)燃燒爐燃燒后產(chǎn)生熱空氣,熱風(fēng)由熱風(fēng)機(jī)輸送至噴霧干燥塔底部,經(jīng)風(fēng)帽提高風(fēng)速后均勻地進(jìn)入干燥室。達(dá)到要求的磷酸一銨料漿由三缸柱塞泵加壓輸送至干燥塔頂部,經(jīng)陶瓷噴頭霧化成細(xì)微的霧狀液珠,被逆流熱空氣在極短時(shí)間內(nèi)干燥為成品。成品連續(xù)地由干燥塔底部輸出,到包裝倉(cāng)庫(kù)裝包待售。微塵物料進(jìn)入收塵室收集,廢氣達(dá)標(biāo)排放。

噴霧干燥塔運(yùn)行系統(tǒng)的工藝流程見圖1。

圖1 干燥塔運(yùn)行系統(tǒng)的工藝流程

2 存在問題的原因分析

磷酸中的雜質(zhì)含量、磷酸一銨料漿中和度、料漿濃縮終點(diǎn)水含量、熱風(fēng)溫度、烘塔時(shí)間等因素影響噴霧干燥塔的正常運(yùn)行,具體分析如下。

2.1 磷酸中雜質(zhì)含量的影響

磷酸中的雜質(zhì)除了來源于磷礦,還來源于其他裝置產(chǎn)生的萃余酸和壓濾渣。萃余酸和壓濾渣中的鹽類含量較高,在磷酸中加入過量的萃余酸和壓濾渣,會(huì)影響磷酸一銨料漿的中和度控制、濃縮終點(diǎn)水分控制和干燥控制等。

2.2 磷酸一銨料漿中和度的影響

磷酸一銨料漿中和度控制過高,生成較多磷酸二銨,使料漿黏度增大,濃縮終點(diǎn)水含量較難控制,容易造成干燥塔噴頭霧化效果差或堵塞。

2.3 磷酸一銨料漿的濃縮終點(diǎn)水含量影響

磷酸一銨料漿的濃縮終點(diǎn)水含量控制過高,噴入干燥塔的料漿霧化效果較好,但容易噴濺到干燥塔塔壁,隨著時(shí)間的延長(zhǎng),塔璧物料容易造成垮塌,影響連續(xù)生產(chǎn);同時(shí)成品中水含量高,也易造成風(fēng)帽堵塞。

2.4 熱風(fēng)溫度的影響

熱風(fēng)溫度超過130 ℃,磷酸一銨易結(jié)焦,結(jié)焦的磷酸一銨容易堵塞風(fēng)帽,導(dǎo)致風(fēng)量不足,無法快速與噴入的料漿換熱,導(dǎo)致死塔。

2.5 烘塔時(shí)間不足

當(dāng)干燥塔塔璧物料垮塌后,一般采用大水沖洗的辦法將噴霧干燥塔內(nèi)大量的粉狀磷酸一銨移出,但是用于沖洗的水會(huì)部分蒸發(fā),導(dǎo)致塔壁殘留的粉狀磷酸一銨受潮,沖洗完成后需要采用熱風(fēng)將塔內(nèi)的水分烘干,由于無合適的檢測(cè)手段,只能憑經(jīng)驗(yàn)判斷烘塔時(shí)間和效果,經(jīng)常出現(xiàn)干燥塔未完全烘干就噴漿生產(chǎn),時(shí)間一長(zhǎng)塔壁上堆積的粉狀磷酸一銨會(huì)越來越多,直到垮塌掉落,造成干燥塔被堵死,需要再次洗塔,才能再次生產(chǎn),洗出的料漿再次送入濃縮,導(dǎo)致蒸汽和電力消耗增加。此情況不僅影響工作效率,還導(dǎo)致能源浪費(fèi),同時(shí)增加生產(chǎn)成本。

3 改進(jìn)措施

3.1 嚴(yán)格控制各項(xiàng)指標(biāo)

磷酸濃度嚴(yán)格控制在w(P2O5)20%~23%;萃余酸和壓濾渣的加入量必須根據(jù)磷酸工序控制的酸濃指標(biāo)進(jìn)行實(shí)時(shí)調(diào)整,加入量由崗位人員記錄,供技術(shù)人員統(tǒng)計(jì)分析。

料漿中和度指標(biāo)控制在0.99 ~1.02,濃縮終點(diǎn)w(H2O)指標(biāo)控制在20%~24%,進(jìn)入干燥塔的熱風(fēng)溫度控制在100 ~130 ℃,尾氣溫度≥65 ℃。以上工藝指標(biāo)必須嚴(yán)格控制,超過指標(biāo)范圍的嚴(yán)格按照相關(guān)規(guī)定執(zhí)行。

3.2 各項(xiàng)指標(biāo)的具體控制方法

磷酸每小時(shí)取樣一次,8 h的8次磷酸樣品由分析人員充分混合后,采用喹鉬檸酮沉淀法進(jìn)行分析;萃余酸和壓濾渣分別儲(chǔ)存,由分析人員分析整槽萃余酸和壓濾渣的酸濃和密度,技術(shù)人員分析計(jì)算后,確定磷酸、萃余酸、壓濾渣的配比,三者經(jīng)計(jì)量后充分混合,再送入中和工序與氣氨反應(yīng)。崗位人員每小時(shí)分析1 次磷酸相對(duì)密度,以確保指標(biāo)控制的穩(wěn)定性。

定期比對(duì)、校驗(yàn)磷酸和氣氨的流量計(jì),崗位人員根據(jù)技術(shù)人員提供的磷酸和氣氨的加入量進(jìn)行操作控制、調(diào)節(jié),每小時(shí)取樣分析1次中和度,并準(zhǔn)確記錄。

濃縮崗位操作人員根據(jù)閃蒸室的液位和真空度,及時(shí)調(diào)整濃縮過程的蒸汽加入量,并每小時(shí)分析1 次濃縮料漿水分,及時(shí)調(diào)整蒸汽加入量,并準(zhǔn)確記錄。

控制天然氣在燃燒爐中完全燃燒,減少天然氣的浪費(fèi);在燃燒爐的出口管道上安裝自動(dòng)調(diào)節(jié)閥,便于調(diào)節(jié)冷空氣量,自動(dòng)調(diào)節(jié)閥與熱風(fēng)機(jī)的出口溫度進(jìn)行聯(lián)鎖,確保進(jìn)入干燥塔的熱風(fēng)溫度低于130 ℃。

3.3 定期對(duì)系統(tǒng)進(jìn)行清理

定期清理中和槽及出口管道,避免中和槽容積減少影響料漿的中和度。定期對(duì)加熱器進(jìn)行清理,提高換熱效率,降低蒸汽消耗。禁止用清水沖洗干燥塔,當(dāng)出現(xiàn)物料垮塌、風(fēng)帽堵塞等情況時(shí),把整個(gè)干燥塔溫度降低后,采用人工將多余的粉狀磷酸一銨移出塔外,清理干凈后再重新開車。

3.4 定期對(duì)設(shè)備進(jìn)行維護(hù)保養(yǎng)

當(dāng)發(fā)現(xiàn)風(fēng)帽被磷酸一銨結(jié)焦堵塞后,及時(shí)清理,確實(shí)無法清理時(shí)購(gòu)買新的風(fēng)帽進(jìn)行更換。

陶瓷噴頭也要根據(jù)產(chǎn)品的外觀、水含量等進(jìn)行及時(shí)更換,避免粉狀磷酸一銨料漿噴濺到塔壁造成垮塌。

定期對(duì)三缸柱塞泵進(jìn)行維護(hù)保養(yǎng),柱塞定期進(jìn)行更換等,確保輸送至干燥塔的粉狀磷酸一銨料漿的壓力滿足指標(biāo)要求。

4 結(jié)語

經(jīng)過幾個(gè)月的技術(shù)改造與生產(chǎn)實(shí)踐,徹底地解決了粉狀磷酸一銨噴霧干燥塔塔壁上的物料頻繁垮塌、產(chǎn)品結(jié)焦、風(fēng)帽堵塞的問題,保證了生產(chǎn)裝置平穩(wěn)運(yùn)行,同時(shí)也提高了產(chǎn)品質(zhì)量,降低了能源消耗,即降低了產(chǎn)品的生產(chǎn)成本。