氯堿廠碳酸鉀裝置振打電機控制回路改造

許洪瑜

(青海鹽湖工業股份有限公司化工分公司,青海格爾木 816000)

1 裝置概況

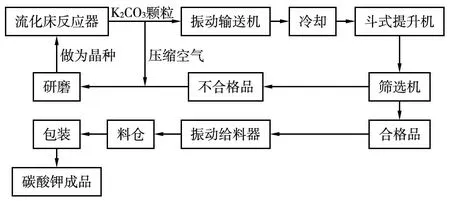

本裝置為青海100 萬噸鉀肥產品綜合利用項目裝置之一,采用離子膜電解工藝生產液體和固體氫氧化鉀、碳酸鉀(K2CO3)產品及氯化氫氣體,供下游生產氯乙烯產品。兩套碳酸鉀裝置設計規模為年產7.2 萬噸(以100%碳酸鉀計)。碳酸鉀主要工藝流程見圖1。

圖1 碳酸鉀主要工藝流程

2 存在問題

(1)裝置正常開車生產時,現場粉塵大,由于設計時未考慮相關環境因素和現場具體情況,未采用相應等級的防塵控制箱,碳酸鉀粉塵易進入控制箱,造成電氣元件短路,電氣開關接觸不良,2 臺振動輸送機電機跳停,主操與現場外操無法及時發現問題,影響裝置正常生產;現場噪聲大,相關電機跳停時,現場外操發現問題,使用對講機或電話與主操溝通困難、協調難度大,向領導匯報相關情況時需要到廠房外相對安靜的環境,浪費時間,不能及時聯系檢修人員檢修,影響裝置及時復產。

(2)電氣控制回路設計時考慮繁瑣,使用轉換開關,既有遠程DCS 控制,又有就地啟停,還有中間檢修位置,容易造成操作延誤;考慮欠佳,變頻器故障時,現場電機跳停,但主控操作臺仍然顯示運行正常,造成主操錯誤判斷;控制回路導線的截面積為0.5 mm2且線號不全,二次線凌亂,出現故障時檢修人員不能迅速排除故障。上述情況都易造成設備停產,使裝置不能滿負荷生產,影響裝置達產達標。

3 解決方案

(1)將現場所有電氣元件全部移位到配電室,現場只留下端子排、起停按鈕和信號指示燈,轉換開關放棄使用。將控制箱更換為防塵控制箱,重新施放1 根KYJV-1KV-141.5 型控制電纜。現場控制箱內增加線槽,將二次線全部放入線槽并蓋上蓋板,無法放入線槽的二次線全部用扎帶扎緊固定,配盤完成后再用塑料布包裹箱體,用防爆膠泥封堵控制電纜和動力電纜出入口,避免粉塵進入箱體。將斷路器、M430 變頻器、交流接觸器、熔斷器、熱繼電器、中間繼電器全部放置于配電室備用MCC 柜,合理布局上述低壓電器,減少相互間干擾。主回路用2.5 mm2的BV 型導線配盤,做到橫平豎直、整齊、美觀。

(2)解除遠程DCS 控制,只留現場啟停,但需要主操人員給信號,將R1 與R 端子(使能端)接通,具備電機啟動的初始條件。現場外操根據信號指示燈和現場具體情況啟停電機,避免主操與外操的溝通障礙;將變頻器的報警輸出端子接入控制回路,變頻器出現內部故障可以通過中間繼電器的常閉觸點切斷控制回路,使交流接觸器的線圈斷電,從而進一步切斷主回路,使振動電機停止運行,并且通過中間繼電器的常開觸點將故障信號反饋到主控臺,使主操人員迅速聯系檢修人員排除故障;控制回路的內部接線全部更換為1.5 mm2的KVV 型控制電纜,并且用線號機打印線號置于每根導線的兩頭,以便出現故障時檢修人員可通過圖紙和對應的線號迅速解決故障。

圖2 改造后的電氣控制柜

4 技改效果

通過上述技術改造,有效解決了裝置經常因電氣原因跳車,以及主操與副操溝通困難的問題;有效解決了電氣設備跳車后不能及時聯系檢修人員排除故障的問題。

裝置因電氣原因跳車的次數從原來每月跳停兩三次到現在每年跳停兩三次。工藝人員不再忙于跳停后的開車準備工作,檢修人員排除故障,從原來毫無頭緒到現在對照圖紙0.5 h 內可解決,保證裝置可靠運行,提高裝置產能。

工藝主操與現場外操溝通變的簡單方便,能更好地為裝置正常運行保駕護航。

5 結語

目前工業現場電氣控制的需求方向是實用性和簡便化,本次改造根據現場實際情況設置了具有反饋功能的控制方式,使其在使用過程中能夠有效提高工作效率,效益達到最大化。