外循環立磨技術在生料粉磨系統中的應用實踐

王飛,鐘根,康宇,崔恒波(1.南京凱盛國際工程有限公司,江蘇 南京 210036;2.南京市水泥工業綠色制造工程技術研究中心,江蘇 南京 210036)

0 前言

水泥粉磨電耗占水泥生產總電耗的60%~70%左右。因此,提高粉磨技術水平、降低粉磨電耗在水泥生產中具有十分重要的意義。長期以來,承擔水泥粉磨任務的設備主要是球磨機[1],它們的粉磨效率極低,能耗很高(一般小于3%),其余多以噪音、熱量消耗掉。而內循環立磨集粉磨、烘干、選粉于一體,系統簡單,粉磨效率高,但是由于本身的帶料、選粉機理等因素,內循環立磨的選粉裝置一般置于磨機殼體內,物料主要通過噴嘴環設計及氣力輸送的方式將細粉與小顆粒送至內置選粉機進行成品分選,經分選后的細粉作為成品被帶出立磨,粗顆粒物料在磨機本體內進行循環,由于噴嘴環需要控制一定的風速才能實現風將料帶入選粉區,使得立磨本體阻力較大,后置原料磨風機消耗的能耗偏高[2]。

近些年輥壓機原料終粉磨技術得以廣泛推廣與發展,由于采用外循環選粉的方式,輥壓機終粉磨系統的節能效果明顯優于內循環立磨系統,但輥壓機對原料粒度有較為嚴格的限制,對水分也有一定的要求。

依托選粉系統外置降低系統氣流阻力的理念與立磨高效料床粉磨的優勢,我公司開發了用于原料終粉磨系統的高效外循環立磨、具有高物料濃度與較強烘干能力的選粉系統、料層穩定控制等技術,在外循環立磨裝置、物料粉磨系統、內循環立磨改外循環方法等方面申請并授權3項發明專利,為內循環原料立磨終粉磨系統的節能改造奠定了基礎。

1 外循環立磨原料終粉磨系統介紹

與傳統內循環生料立磨相比,外循環立磨原料終粉磨系統在磨盤、刮料裝置、支撐、進料口、殼體密封等多個方面均進行了結構創新與針對性設計。在工藝系統方面,采用高濃度選粉兼顧烘干功能的外置選粉系統,與內循環立磨系統相比,大幅度降低了系統分選阻力,進而大幅降低原料磨風機的壓頭,實現系統粉磨電耗的降低。

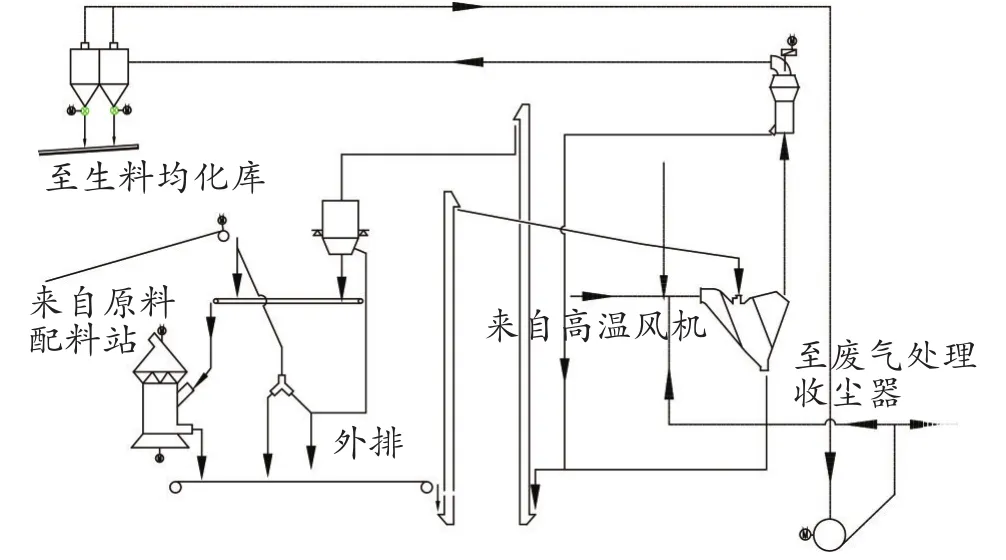

主要工藝流程見圖1。來自配料站的物料首先喂入立磨,經立磨研磨過的物料經V型選粉機分選,細粉由烘干熱風帶入精細選粉機進行進一步粉體分選,粗粉返回立磨進行循環粉磨,選出的細粉作為水泥生料成品;精選粗粉與V選粗粉一道返回立磨進行循環粉磨;分選出的生料成品由旋風收塵器收集后送入生料均化庫。若物料水分偏大,來自配料站的物料可以先喂入V型選粉機,進行先烘干選粉,再進入外循環立磨進行研磨。

圖1 外循環立磨原料終粉磨系統工藝流程圖

本系統的選粉系統采用外循環的形式,不帶選粉機的立磨主要承擔料床粉磨的功能,將高阻氣流立磨內部選粉系統更換為低阻力外置選粉系統,大幅降低系統的選粉阻力,進而大幅降低原料磨風機的壓頭,適當提高外置選粉系統選粉濃度,進而降低一些選粉風量。另外,外置式選粉系統設備選型不受限制,布置靈活,可以兼顧高效選粉與高效烘干功能,提高系統對不同水分含量原料的適應性。

2 原料外循環立磨粉磨技術的應用實踐

某水泥廠原有一套內循環立磨系統,立磨為沈重3626立磨,加壓系統為壓力框架結構,采用石灰石、砂巖、頁巖、銅渣為原料,原料綜合水分為2.2%~2.5%,烘干熱源為經過余熱發電后的水泥窯尾廢氣,系統產量200~210t/h,系統粉磨電耗約20kWh/t,系統氣流阻力約11000Pa,其中立磨本體阻力約7500Pa。

采用外循環立磨技術對系統進行改造,主要改造內容為:

(1)立磨本體的改造:去掉內置選粉機,去掉噴嘴環,增加刮料裝置與下出料口;

(2)系統改造:增加V型選粉機、精細選粉機、循環斗提機、出磨物料斗提機,將高溫風機至立磨進風口熱風管改為入V型選粉機熱風管,改造后的工藝流程見圖1。

(3)立磨出風口至旋風筒風管改為精細選粉機出風口至旋風筒風管。

(4)對原料磨風機進行改造,改為低壓頭風機。

本次改造沒有改變立磨原有的加壓結構,即保留原立磨加壓結構和液壓系統。

改造后,由于原料綜合水分不高,來自配料站的物料直接入立磨,立磨研磨后經過斗提機喂入外置的選粉系統,選粉系統由V型選粉機、精細選粉機組成。選粉氣流來自經余熱發電后的窯尾廢氣,選粉氣流由高溫風機接入V型選粉機進風口,依次通過V型選粉機、精細選粉機、旋風筒進入原料磨風機,選粉系統阻力與原內循環立磨系統相比大幅降低,系統阻力由11000Pa降低至7000Pa以下,從而使得風機電耗降低,進而降低生料磨系統電耗。

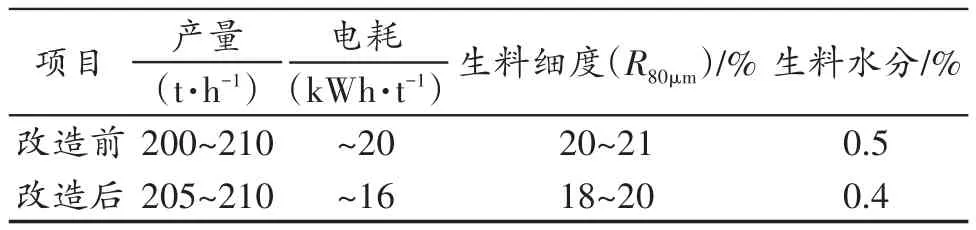

內循環立磨改外循環系統的前后指標對比見表1,改為外循環立磨系統后產量基本沒有變化,細度略有降低,系統粉磨電耗降低4kWh/t,生料水分略有降低,滿足≤0.5%的生料水分要求。

表1 改造前后系統主要技術指標對比

由于內循環立磨系統改造為外循環系統,立磨碾磨部件——磨輥與磨盤沒有優化改變,只是為了穩定料層將擋料環略作調整,系統產量與改造前基本一致;若將原立磨壓力框架改為更為高效的獨立加壓的結構形式,適當調整立磨的碾磨曲線,使得立磨做功更加高效,預計系統產量會得到一定的增加。由于外置選粉系統的氣流阻力遠低于原內循環立磨系統,使得系統原料磨風機電耗下降,進而降低了系統粉磨電耗。

3 結論與展望

通過將內循環立磨系統改造為外循環立磨系統的實踐,使得系統選粉氣流阻力降低4000Pa以上,系統粉磨電耗降低約4 kWh/t,有效降低了生料制備成本。折算為綜合熟料電耗約6kWh/t(熟料料耗按照1.5kg/kg計算)。

內循環立磨系統改為外循環系統,能有效降低系統選粉氣流阻力,可有效降低生料粉磨電耗,是立磨改造的一個較為理想的方案之一。

通過本次改造實踐嘗試,為內循環立磨的節能降耗提供了一種可行的技術路線,后續改造建議對加壓系統、研磨曲線與選粉系統外置一道考慮,預計提產節能效果會更加理想。