高速鐵路標準梁式橋技術創新與發展

胡所亭 蘇永華 班新林 石龍 蔡超勛

(1.中國鐵道科學研究院集團有限公司科技和信息化部,北京 100081;2.高速鐵路軌道技術國家重點實驗室,北京 100081)

為滿足高速列車對線路的高平順性、高穩定性要求和建設質量、工期要求,我國高速鐵路建設大量采用標準梁式橋,配套相應運架設備,形成了高速鐵路標準梁工廠化預制、機械化安裝的建造模式。截至2019年底,我國高速鐵路營業里程已達3.5萬km,橋梁平均占線路比例約55%,主要以預應力混凝土簡支箱梁和連續箱梁橋為主,其中標準跨度簡支梁橋占全部橋梁長度的90%以上。基于高速鐵路橋梁結構的科研、設計、建造和試驗經驗的積累,對高速鐵路標準梁式橋的認識水平有了進一步提升。

1 概述

自新中國成立以來,我國預應力混凝土橋梁從前期的技術引進、消化吸收,到高速鐵路建設以來形成了自主創新的成套技術體系,大致經歷了以下發展歷程[1]:

1)20世紀50年代,為適應新中國鐵路建設需求,我國開始研制并應用預應力混凝土結構橋梁。1955年,中國鐵道科學研究院聯合相關單位共同研制了我國第一片跨度為12 m的后張法預應力混凝土簡支梁,采用強度1 000 MPa級的φ5 mm鋼絲和前蘇聯科羅夫金錨固體系;在此基礎上,后張法預應力混凝土簡支梁成功應用于1956年建成的28×24 m隴海鐵路新沂河大橋上[2-3]。

2)20世紀50年代末至60年代,開始研制了跨度為31.7 m的先張法預應力混凝土梁,同時采用法國佛萊西涅錨具和中國鐵道科學研究院自主研發的環銷錨具,并對后張法預應力混凝土梁的預應力錨固設計進行了優化。1965年成昆鐵路跨度24 m預應力混凝土串聯梁建設時,首次采用7φ4 mm預應力鋼絞線、配套JM型錨固體系。由于當時國內預應力鋼絞線及錨固技術總體不夠成熟,后續仍多采用φ5 mm預應力鋼絲及配套錨固技術進行預應力混凝土梁的設計[2-3]。

3)20世紀70年代,中國鐵道科學研究院牽頭開展了湘桂鐵路紅水河預應力混凝土斜拉橋的研究與設計工作,該橋跨度為(48+96+48)m,為國內首座鐵路斜拉橋,拉索采用1 470 MPa級的7φ5 mm預應力鋼絞線,并創新應用了自主研發的槽銷組合錨具。紅水河斜拉橋的建成極大地推動了我國鐵路橋梁建設水平的進步[2-3]。

4)20世紀80年代,基于國內鋼鐵冶煉工藝、鋼絞線生產工藝的進步及預應力錨固技術的發展,我國預應力混凝土梁逐漸推廣采用強度1 570~1 860 MPa級的7φ5 mm預應力鋼絞線及夾片式群錨體系,形成了一系列標準簡支T梁設計圖。同時,開展了鐵路部分預應力混凝土梁、超低高度預應力混凝土梁的應用研究。

5)20世紀90年代,經過40余年預應力混凝土材料、橋梁設計及建造技術的不斷發展,逐漸形成了鐵路預應力混凝土標準梁橋建造技術,并以跨度24,32 m標準簡支T梁為主,大量應用于我國普速鐵路橋梁建設。90年代末,為滿足時速250 km秦沈客運專線建設需求,基于國家“八五”科技攻關“高速鐵路線橋隧設計參數選擇”與國家“九五”科技攻關“高速鐵路線橋結構與技術條件(標準)”等研究成果,開始研制并應用跨度24 m雙線整孔簡支箱梁,開展了大量的試驗研究工作,并配套研制了550 t級箱梁運架設備,首次形成了我國高速鐵路橋梁建設的梁場預制、運梁車運輸、架橋機架設的標準化建造模式[4-5]。

6)2000年以來,我國高速鐵路建設大規模展開,在合寧客運專線、京津城際鐵路、京滬高速鐵路的建設中,根據應用需求進一步將標準簡支箱梁跨度提升至32 m,并配套研制了900 t級箱梁運架設備。同時,結合標準簡支梁的應用開展科研攻關,明確了簡支梁橋基頻、剛度、變形等技術指標,進一步完善了簡支梁設計參數體系[6-8]。

7)2010年以來,基于高速鐵路標準梁科研、設計、建造和試驗經驗的積累,開展高速鐵路大跨度簡支梁建造關鍵技術研究,在總結既有標準梁橋應用經驗的基礎上,研發了動力性能優異、結構受力合理的高速鐵路40 m跨度簡支箱梁,并配套研發了1 000 t級箱梁運架設備。目前,40 m跨度簡支箱梁已在鄭濟高鐵、福廈高鐵、南沿江高鐵、昌景黃高鐵項目得到工程應用[9-10]。

2 主要技術創新

2.1 高速鐵路標準梁技術參數體系

基于理論分析、車-線-橋動力仿真計算、與國外規范對比研究、試驗驗證等研究方法,研究制定了鐵路列車荷載圖式、簡支梁撓跨比、梁端轉角、梁體基頻、殘余徐變變形等關鍵技術參數[7-8],形成了一系列研究成果,構建了標準梁式橋成套技術參數體系[11-16],為我國TB 10621—2014《高速鐵路設計規范》、TB 10002—2017《鐵路橋涵設計規范》的編制提供了支撐。

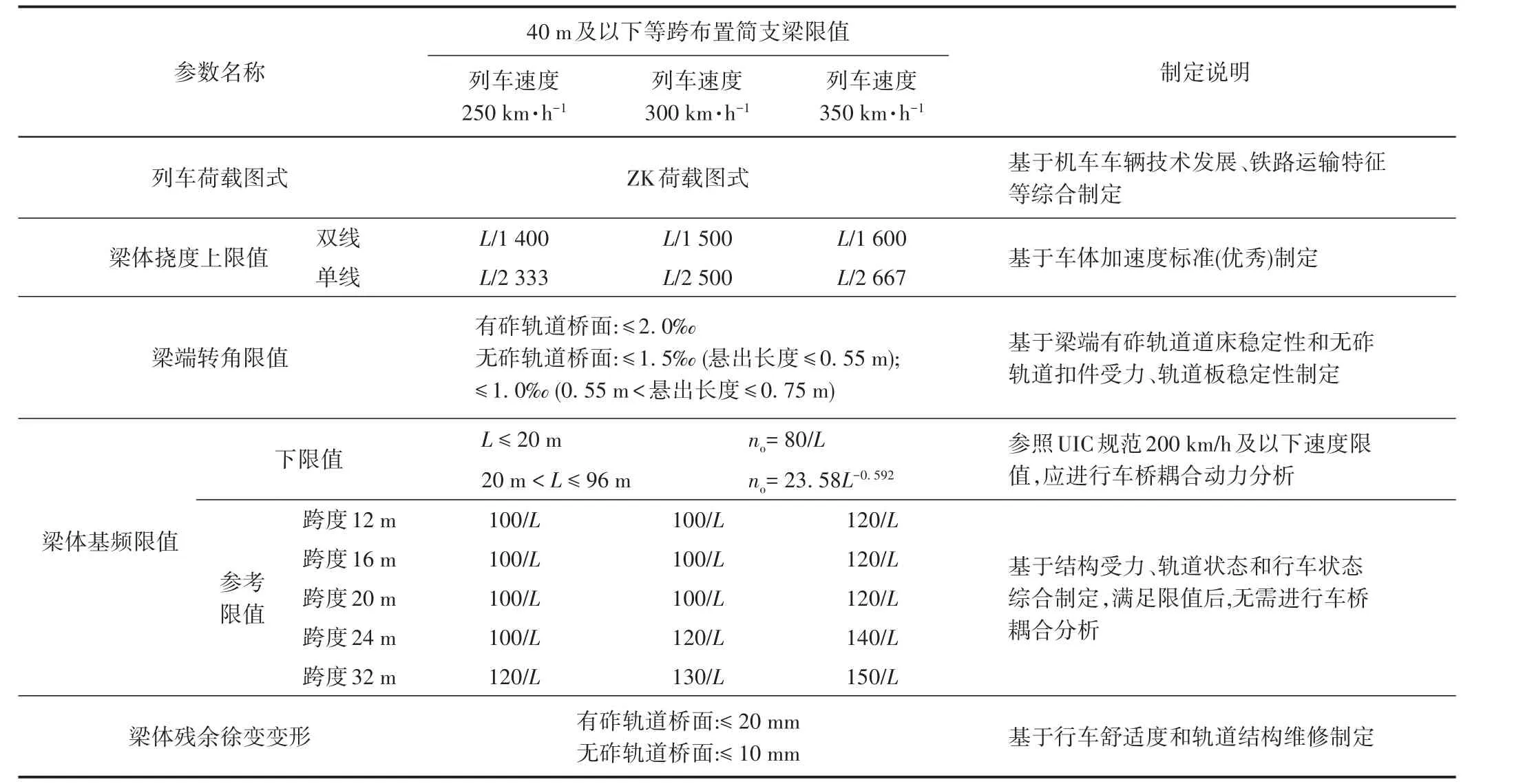

高速鐵路標準梁主要技術參數及制定說明見表1,表1中梁體撓度和轉角限值均為ZK設計靜活載作用下限值。標準梁技術參數規定了橋梁結構需滿足的各項受力、動力和變形指標,是開展橋梁結構設計的前提。

表1 高速鐵路標準梁主要技術參數

2.2 高速鐵路標準梁設計技術

高速鐵路標準梁結構設計的總體任務是在滿足剛度、變形等參數要求的前提下,開展簡支梁結構尺寸、預應力體系及附屬設施的設計,使簡支梁結構在設計荷載作用下的縱向、橫向及局部受力滿足規范要求,同時兼顧施工和建造的技術能力。經過多年對高速鐵路標準梁橋設計經驗的積累,系統、深入地掌握了結構控制參數、受力特征、計算方法等[17-18]。

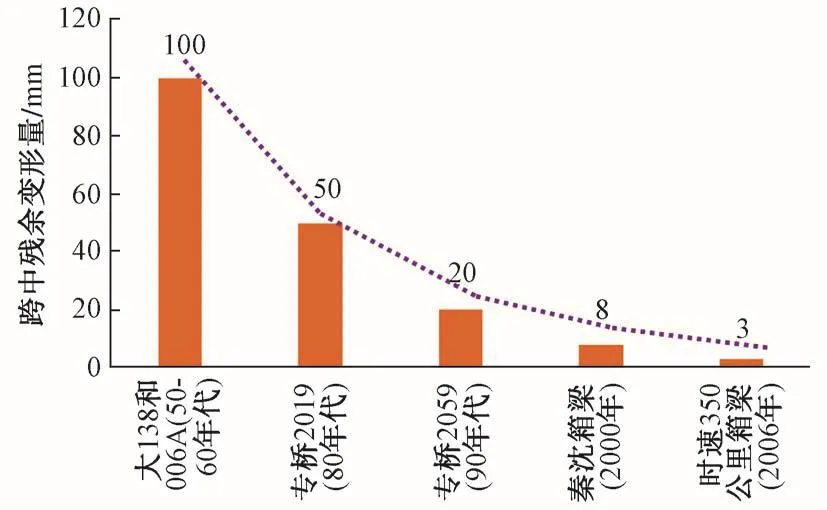

高速鐵路運營實踐表明,梁體軌道鋪設完成后,其徐變變形是核心控制指標,在標準簡支梁設計中應予以重點考慮。在秦沈客運專線建設過程中,中國鐵道科學研究院對無砟軌道24 m簡支梁的徐變控制開展了一系列的理論和試驗研究,明確了無砟軌道簡支梁的徐變控制限值(考慮變異系數一般在7 mm以內)、計算方法以及設計控制方法,通過優化材料、結構、存梁時間等一系列措施有效控制了簡支箱梁的徐變變形。新中國成立以來,我國標準簡支梁橋徐變變形控制水平變化見圖1。

圖1 標準簡支梁徐變變形控制水平變化

在高速鐵路跨度40 m簡支箱梁設計過程中,采用降低跨中底緣壓應力、提高預應力合力中心高度、縮短底板預應力束長度、增加梁高、提高混凝土強度等級、細化二期恒載分級、推遲二期恒載上橋時間等7種方法降低梁體徐變上拱,并對效果和適用性進行了綜合對比。分析并確定了箱梁采用推遲二期恒載上橋時間和細化二期恒載分級的方法控制徐變上拱,見圖2。

圖2 徐變上拱與二期恒載上橋時間的關系

2.3 高速鐵路標準梁建造技術

20世紀我國在普速鐵路橋梁建設時,采用32 m簡支T梁,每片梁的重量大多在1 300 kN以內,一般在固定的橋梁廠生產,采用汽車或鐵路運輸至橋梁建設工點并架梁安裝。自高速鐵路建設中應用箱梁以來,24 m單孔梁重量在5 000 kN,32 m單孔梁重量超過8 000 kN,采用了在鐵路沿線設置梁場制梁、運梁車運輸(圖3)、架橋機架設的施工模式(圖4)。實踐經驗表明,這種建造模式完全適應了我國鐵路標準梁橋的建設需求,梁場制梁有效保證了箱梁預制質量,配套研發的箱梁運輸和架設設備能夠安全、準確地實現箱梁的架設安裝。

圖3 運梁車運輸箱梁

圖4 架橋機架設箱梁

目前,配套40 m箱梁研制的運架設備已經達到1 000 t級,能夠有效適應跨度20~40 m標準簡支箱梁的運架施工[19]。

2.4 高速鐵路40 m簡支箱梁成套技術

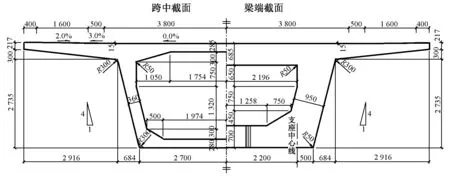

綜合考慮車橋動力響應、運輸架設條件、梁體受力特點、構造布置要求等因素,研發了高速鐵路40 m簡支箱梁。適用于列車速度350 km/h的40 m簡支箱梁梁長為40.6 m,計算跨度為39.3 m,采用單箱單室形式,軌下箱梁截面高度為3.235 m,40 m箱梁截面見圖5,配套研發了1 000 t級運架設備[20-21](圖6),形成了40 m箱梁成套技術。

圖5 40 m簡支箱梁截面(單位:mm)

圖6 箱梁1 000 t級運架設備

總體上,跨度40 m簡支箱梁的基頻不控制梁體設計,滿足中國標準動車組運營需求,簡支箱梁的剛度和強度更加匹配,通過優化預應力體系和尺寸節省了橋墩數量,在下部基礎工程建設成本較高的路段可以節約大量的工程建設投資。

3 發展方向

3.1 高速鐵路標準梁設計優化

近年來,隨著高速鐵路標準梁設計、建造及運營經驗的積累,預應力體系向更高強度的發展,既有標準箱梁結構在截面尺寸、材料用量上還可進一步優化。應開展32 m及以下跨度標準簡支箱梁優化設計工作,為提升高速鐵路標準梁橋的技術經濟性、標準梁通用參考圖的修訂提供技術支撐[22]。

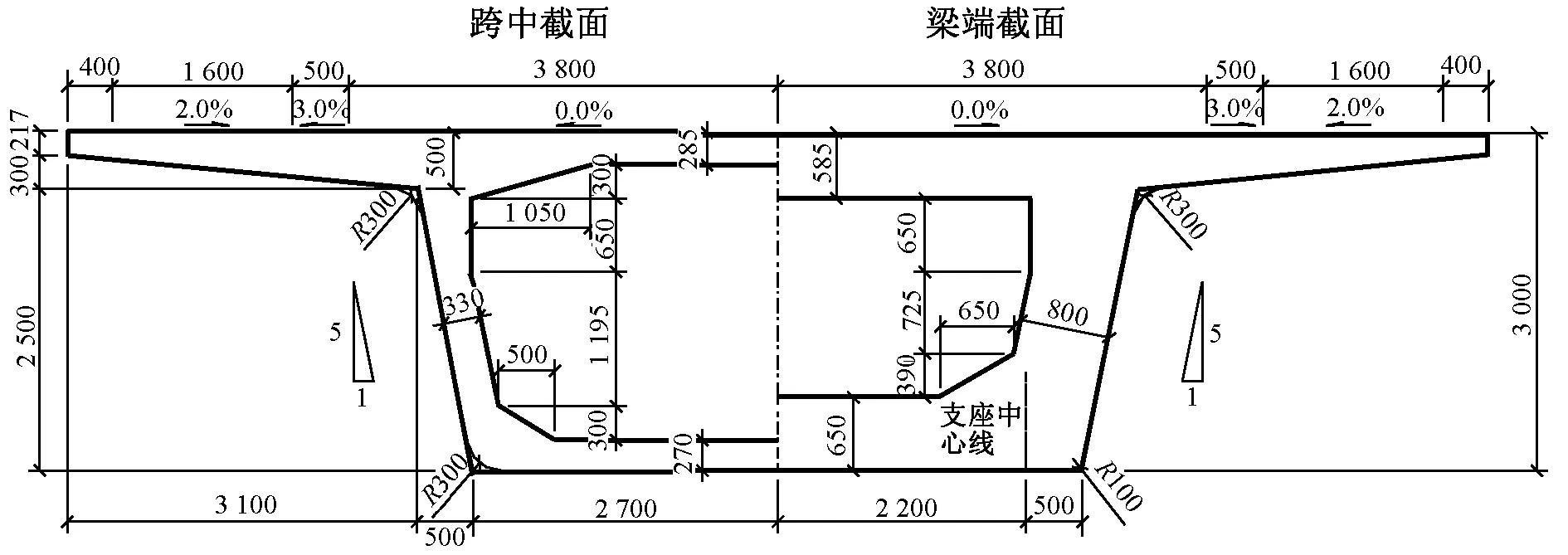

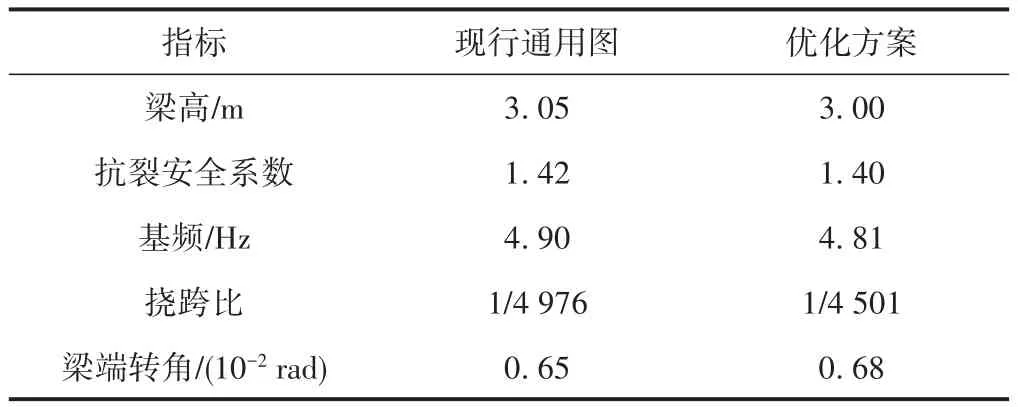

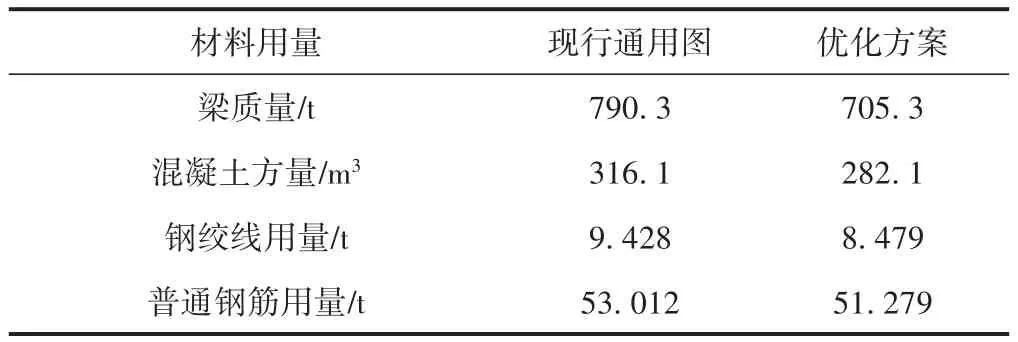

列車速度350 km/h的32 m高速鐵路標準簡支箱梁優化后斷面見圖7,主要技術指標見表2,材料用量見表3。優化方案的各項受力及變形指標與通用圖相當,與通用圖相比,優化方案的混凝土用量減少10.7%、鋼絞線用量減少10.1%、普通鋼筋用量減少3.3%,具有顯著的經濟效應。

圖7 32 m標準簡支箱梁優化后斷面(單位:mm)

表2 簡支箱梁主要技術指標

表3 簡支箱梁材料用量

3.2 高速鐵路標準梁智能建造

智能建造是工程建造領域的重要發展方向,是新形勢下鐵路工程建設發展的必然趨勢。將新一代智能制造系統引入到鐵路工程建設領域,發展鐵路工程智能建造技術,是未來鐵路工程建設和運營管理轉型升級的發展方向[23-24]。

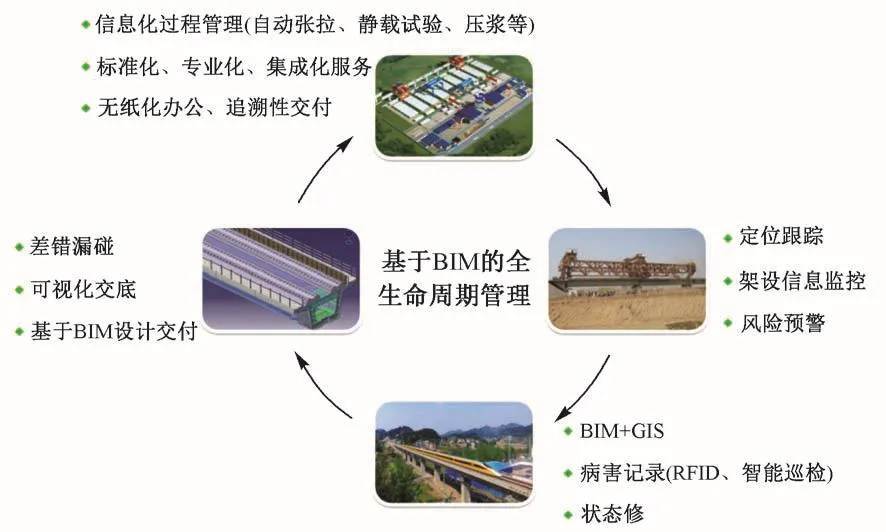

近年來,依托相關科研,以全生命周期管理理念為指導,以建筑信息模型(Building Information Modeling,BIM)協同設計為核心,構建了高速鐵路標準梁智能建造綜合管理平臺,系統提升關鍵施工工序信息化水平,實現建設信息在設計、預制、運架等全過程傳遞,為運維階段提供支撐。高速鐵路標準梁智能建造技術框架見圖8。

圖8 基于BIM的高速鐵路箱梁智能建造技術框架

梁場綜合管理覆蓋梁場全部作業環節、工作崗位、設備設施,使用BIM模型集成智能設備生產信息。可以實時掌握大型提運架設備關鍵生產信息和安全信息。預留運維階段接口,實現工程信息在設計、預制、運維過程中的流通。目前,研發的鐵路標準梁梁場綜合管理平臺已成功應用于我國首個高速鐵路40 m箱梁標準化梁場。

3.3 高速鐵路標準梁智能運維

目前高速鐵路橋梁檢測、維修、管理基本采用傳統的管理模式,以紙質化或電子存貯方式,以二維圖紙作為信息主要載體,不易攜帶、傳遞和保存;橋梁設備靜態檢查主要依靠人工進行,檢測監測效率低,且對結構使用狀態的劣化預測分析少;設備維修以周期修為主,對于結構的主要病害,未建立系統的狀態評估及預測技術;不滿足“狀態修、精確修、預防修”要求,無法實現橋梁結構全壽命周期管理的要求。隨著BIM、地理信息系統(Geographic Information System,GIS)、物聯網、大數據及云計算等技術的廣泛應用,土木行業正經歷向智慧產業發展的信息革命。高速鐵路橋梁運維管理也應順應發展,逐步實現智能化[25]。

應用BIM+GIS技術,實現橋梁設備信息和生產信息的追蹤顯示管理,建立三維可視化的橋涵運維管理系統,綜合橋梁設備的建設、維修等情況,實現多專業融合、全維度、全生命周期的橋梁設備智能管理。

通過建立基于空天地一體化的智能檢測、監測,融合智能感知、機器視覺、大數據、深度學習,應用物聯網、北斗、無人機、機器人等新技術,實現橋梁設備的檢測、監測智能化,建立智能化的橋梁結構狀態評估體系和方法。

結合高速鐵路運輸實際情況,廣泛應用云計算、物聯網、大數據、人工智能、機器人、北斗衛星導航等新技術,從橋梁結構全生命周期角度出發,結合多源數據綜合分析橋梁設備的服役狀態,建立與綜合檢測車、巡檢車及軌道設備維護信息共享的高速鐵路橋梁綜合運維管理平臺,構建基于故障預測與健康管理(PHM)的智能運維體系。

4 結論

我國高速鐵路標準梁橋技術集成了我國鐵路橋梁多年來在關鍵參數、材料技術、結構設計、施工工藝、運營維護等方面的研究成果,成功并大量應用于高速鐵路橋梁工程建設,總體上滿足了我國鐵路橋梁的建設和應用需求,適應了我國鐵路建設的國情。可得如下結論:

1)我國高速鐵路標準梁橋經過多年的應用實踐,形成了基于變形控制、梁軌協同作用的成套技術參數和結構設計方法,以及基于“制運架”模式的成套建造技術,構筑了我國高速鐵路標準梁橋技術體系。

2)總結高速鐵路標準梁運營經驗,基于車橋動力相互作用分析,研制了高速鐵路跨度40 m簡支箱梁,提高了簡支箱梁的剛度和強度的協調匹配性,優化了箱梁結構尺寸,提高了標準梁的技術經濟性。

3)基于高速鐵路標準梁應用和40 m梁研發經驗,提出開展既有32 m及以下跨度標準梁的設計優化工作,可在保證結構力學性能的前提下優化材料用量,提高標準梁的技術經濟性。

4)應用BIM和信息化技術、融合全壽命周期管理理念,推廣標準梁智能建造與智能運維技術的應用,可進一步提升中國高速鐵路標準梁橋的總體技術水平。