高速鐵路隧道檢測車檢測臂末端跟隨技術在新建雙線隧道中的應用

張世紅 徐濟松 高春雷 何國華 王鵬

(中國鐵道科學研究院集團有限公司鐵道建筑研究所,北京 100081)

隧道在整個鐵路線路中占有較大的比例,是高速鐵路的重要組成部分。截止2015年底,建成已開通運營的高速鐵路隧道總長約3 200 km,數量超過2 200座,正在建設的高速鐵路隧道總長約2 900 km[1]。我國已成為世界上隧道數量最多,地質條件與施工環境最復雜的國家[2]。由于襯砌質量存在不密實或空洞等問題,導致新開通的高速鐵路隧道出現開裂、脫落、掉塊、滲漏水等病害,嚴重威脅高速鐵路的運營安全[3]。目前新建高速鐵路隧道主要采用人工舉升地質雷達天線的方法進行檢測[4-7],每次只能檢測1條測線,且雷達覆蓋范圍有限,檢測速度慢、效率低、準確度和安全性不高,因此亟需對隧道襯砌質量快速準確檢測技術展開研究。

1 高速鐵路隧道檢測車簡介

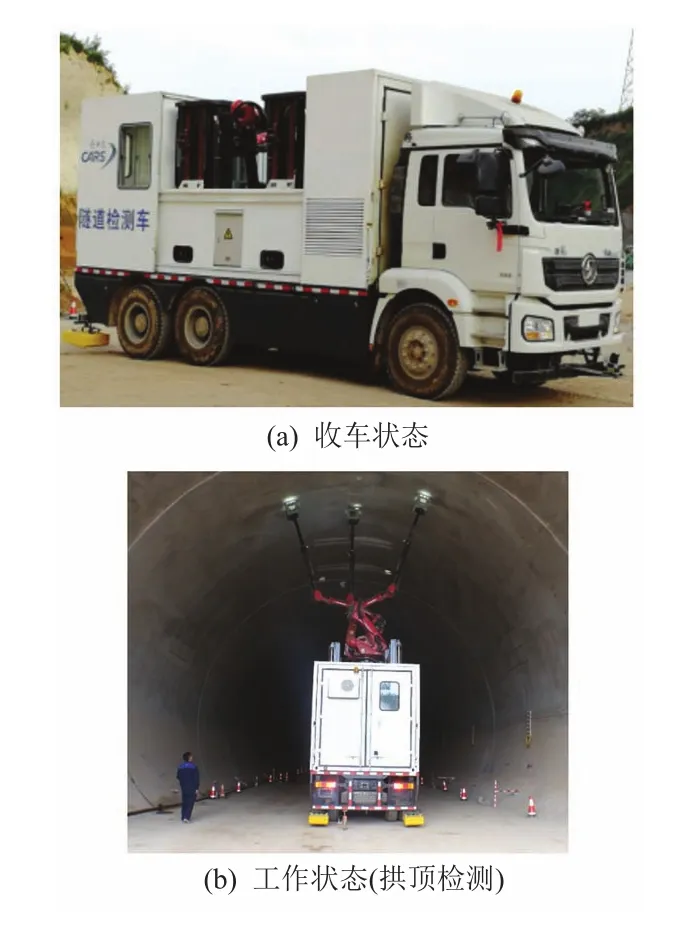

高速鐵路隧道檢測車(圖1)在新建隧道襯砌與填充層施作后道床施工作業前對隧道襯砌質量進行檢測。可同時檢測3條測線,作業檢測速度為3~10 km/h,并可根據現場施工情況靈活調整檢測方案。作業過程中雷達天線距隧道內壁間距保持在(100±20)mm,檢測系統操作便利、安全性高、穩定性好。

圖1 高速鐵路隧道檢測車

2 現場試驗

2019年9—10月,高速鐵路隧道檢測車在新建銀川到西安高速鐵路彬縣段田塬隧道進行了檢測臂末端跟隨試驗。田塬隧道為雙線隧道,位于彬縣太峪鎮至涇河護岸之間,全長4 184.08 m。

2.1 測線布置

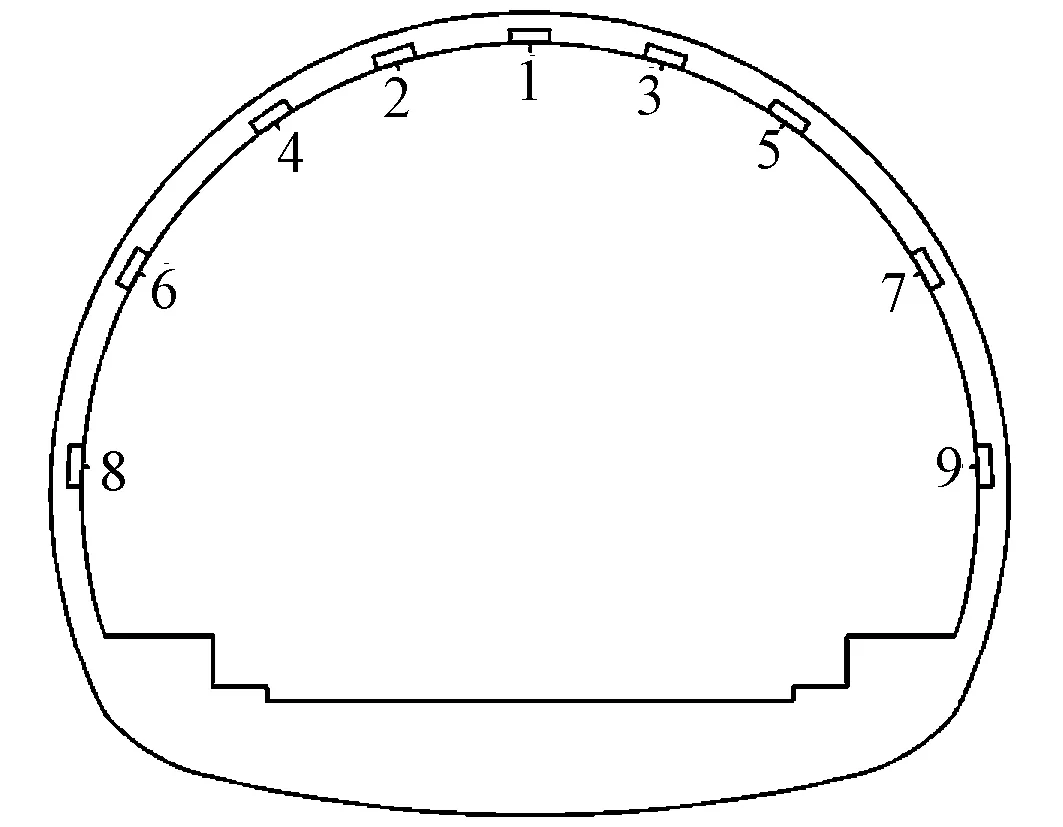

TB 10223—2004《鐵路隧道襯砌質量無損檢測》[8]和《鐵路隧道檢測技術手冊》[9]規定隧道上部須檢測5條測線,包括拱頂、左拱腰、右拱腰、左邊墻和右邊墻。根據TB 10003—2016《鐵路隧道設計規范》[10],結合高速鐵路隧道襯砌病害、缺陷統計結果,隧道上部在原有5條測線的基礎上增至9條,如圖2所示。

圖2 新建雙線高速鐵路隧道測線布置

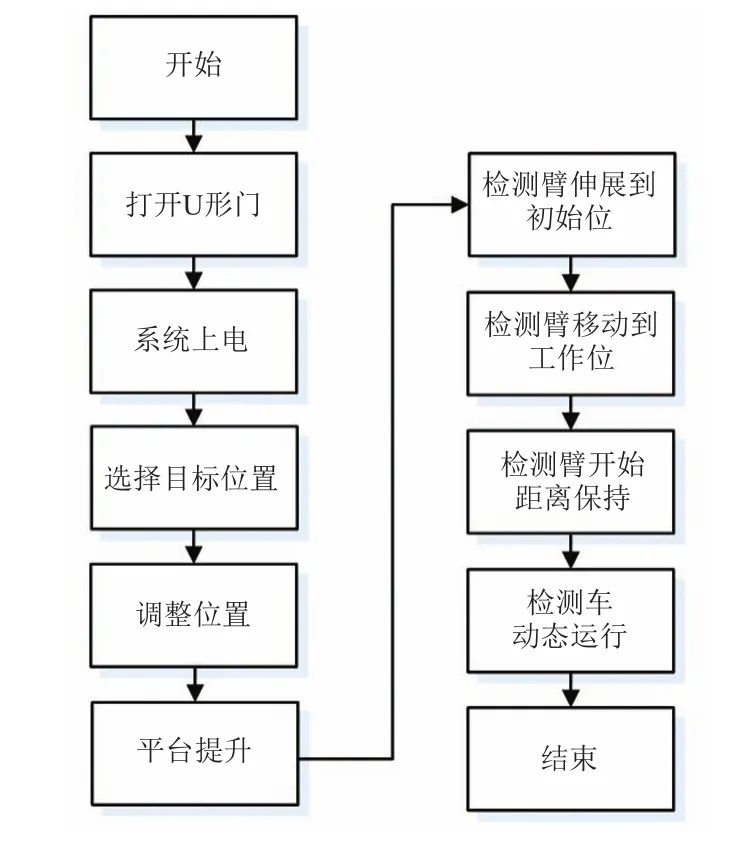

2.2 作業流程(圖3)

圖3 作業流程

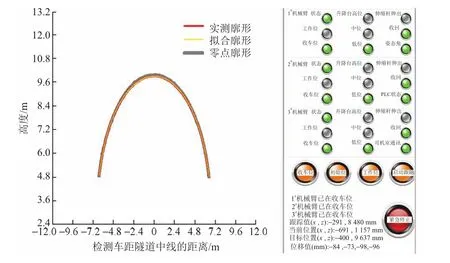

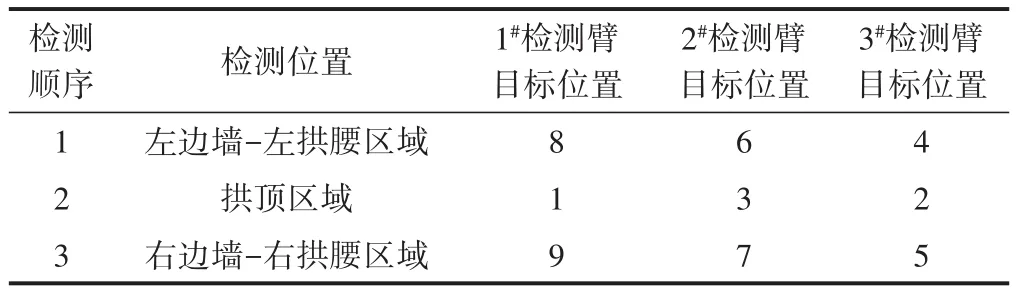

重要工序為:①系統上電。發電機系統及升降平臺、檢測臂等子系統上電。②選擇目標位置。啟動控制軟件,選擇目標位置。隧道第1次檢測須標定零點,標定后結果見圖4。檢測順序及各檢測臂相應目標位置見表1。③調整位置。根據輪廓傳感器的實時掃描數據,調整檢測車到指定位置。④平臺提升。3個升降平臺同時提升到設定高度。⑤檢測臂伸展、移動到目標位置。3條檢測臂先按照順序依次伸展到初始位,再同時移動到設定工作位。⑥檢測臂開始距離保持。根據激光傳感器實時反饋的距離數據,3個檢測臂同時運動,當端部距離隧道內壁約100 mm時停止。⑦檢測車動態運行。根據隧道實際路面平整程度,檢測車以3 km/h速度前行開始動態檢測,檢測過程中端部激光傳感器實時反饋距離的變化,檢測臂通過快速調整姿態實現末端動態跟隨,保證端部與隧道內壁距離在(100±20)mm。

圖4 零點標定后

表1 檢測順序及各檢測臂相應目標位置

3 試驗結果與分析

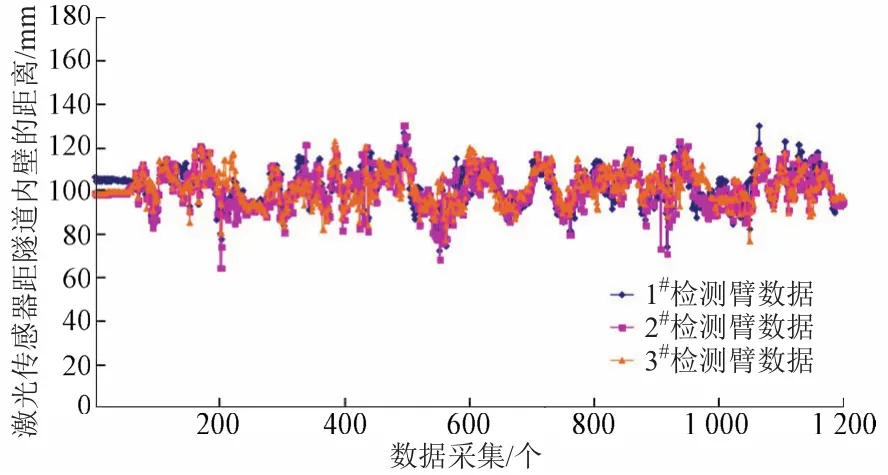

3.1 邊墻-拱腰

將在左邊墻-左拱腰和右邊墻-右拱腰作業時采集的數據進行整合分析,結果見圖5。統計可得:在邊墻-拱腰作業時1#,2#,3#檢測臂端部激光傳感器數據落在(80,120)區間的百分比分別為98.17%,97.50%,99.17%,達到現場檢測要求。

圖5 邊墻-拱腰作業時檢測臂端部激光傳感器實時采集的數據

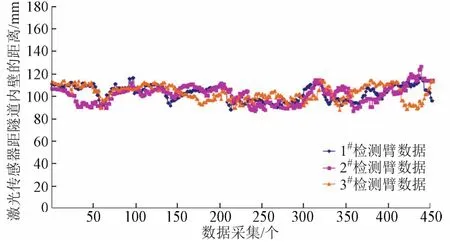

3.2 拱頂

拱頂測試結果見圖6。統計可得:1#,2#,3#檢測臂端部激光傳感器數據落在(80,120)區間的百分比分別為100%,99.75%,100%,達到現場檢測要求。

圖6 拱頂作業時檢測臂端部激光傳感器實時采集的數據

4 結語

本文主要介紹了高速鐵路隧道檢測車檢測臂跟隨技術在新建雙線隧道中的應用情況。首先介紹了檢測車的基本性能及在雙線隧道中測線的布置;然后闡述了作業流程;最后按照檢測區域依次進行隧道邊墻拱腰和拱頂的跟隨試驗。檢測結果表明,高速鐵路隧道檢測車能達到現場檢測要求,性能可靠,既保證了檢測臂跟隨數據的準確性,又提高了檢測效率。