X80鋼級Φ1 524 mm×23 mm螺旋埋弧焊管試制

冉軼杰,肖永成,羅小波,劉成坤,蒲夢雅,彭 彬,劉 燁,魏 亞

(資陽石油鋼管有限公司,四川 資陽 841300)

近年來,隨著我國對天然氣需求的不斷增加,天然氣管道的設計輸送能力越來越大,對管線鋼管的性能提出了更高的要求。 西氣東輸三線、中俄東線等超大輸量天然氣管道建設,推動了我國在高鋼級、大直徑、厚壁螺旋埋弧焊管制造技術領域的快速發(fā)展[1]。 未來我國管線鋼管建設將通過增大管徑和壁厚、提高高級、提高輸送壓力等手段滿足輸量需求,并有效控制工程建設投資。 本研究開發(fā)了X80 鋼級Φ1 524 mm×23 mm 螺旋埋弧焊管,并在生產線上進行了試制,試制產品經內部檢驗和第三方評價,各項指標均滿足相關標準和技術條件的要求。

1 卷板開發(fā)及性能分析

鑒于西氣東輸二線、三線工程用X80 熱軋卷板技術條件對母材化學成分的規(guī)定較為寬松,各鋼廠在合金成分設計方面存在較大差異,一方面導致卷板自身性能波動較大,另一方面在采用不同鋼廠卷扳生產時制管工藝的適應性不強、調整較大。 因此,本次制定卷板技術條件時,對化學成分提出了更嚴格、更精確的要求。 與國內某鋼鐵公司聯(lián)合開發(fā)了23 mm 超厚壁、X80 鋼級熱軋卷板,提出并優(yōu)化實施了可行的卷板合金化思路: 超低 C (w (C) ≤0.070%),低 P、S、N,增加Nb、V、Ti 等細晶合金元素,合理調整 Nb、Cr、Mo、Ni 等合金元素成分設計,既保證卷板的可焊性,又提高其韌性和強度[2]。 煉鋼采用頂底復合吹煉轉爐工藝,并經真空脫氣、鈣和微鈦處理,軋鋼通過熱機械控軋 (TMCP) 工藝優(yōu)化,獲得了細晶粒 (No.10 級或更細)、超純凈鎮(zhèn)靜鋼[3]。針對開發(fā)出的 X80 熱軋卷板,參照 Q/SYGD 0503.1—2016 《X80 級螺旋縫埋弧焊管用熱軋板卷技術條件》[4](簡稱 “板卷技術條件”) 進行了性能評價。

1.1 卷板化學成分

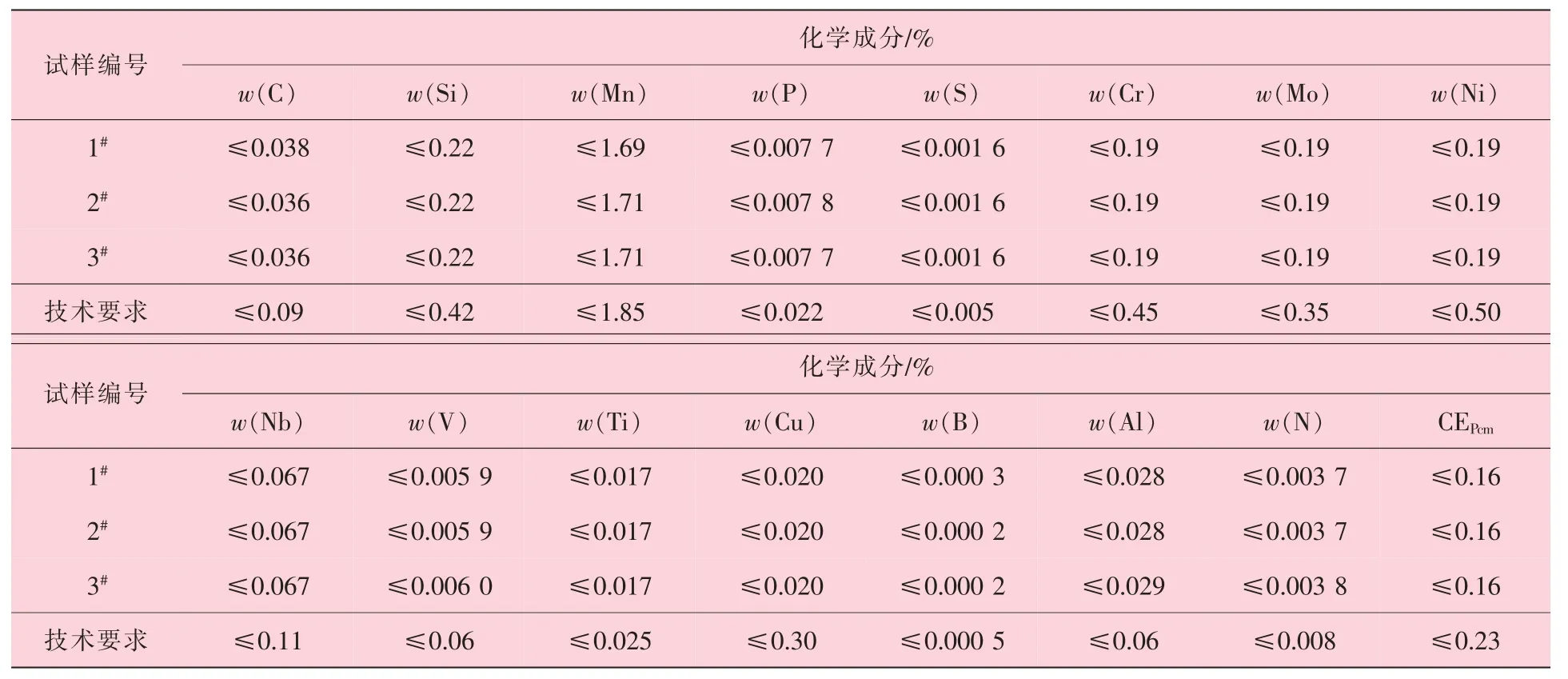

在 X80 熱軋卷板外圈、中部、內圈取樣,對應試樣編號分別為1#、2#和3#,其化學成分見表1。

表1 X80 熱軋卷板化學成分

由表 1 可以看出,卷板采用超低 C 和 Mn-Mo-Cr-Ni 系合金設計,嚴格控制 S 和 P 含量,適當添加 Nb、Ti 和 V 等微合金元素,使 CEPcm遠低于技術要求的0.23%,確保了厚壁X80 管線鋼超純凈、高強度、高韌性、合理強韌配合、良好可焊性和一定的耐蝕性能[5]。

1.2 卷板力學性能

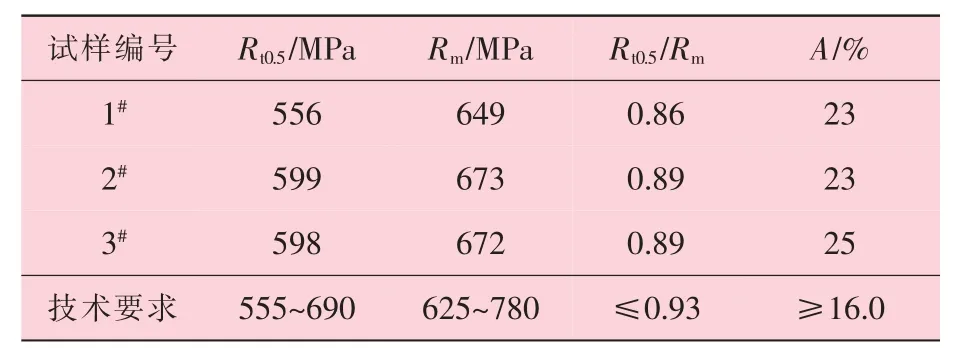

1.2.1 拉伸性能

X80 熱軋卷板拉伸試驗結果見表2。 由表2可以看出,板卷外圈的屈服強度、抗拉強度略低于板卷的中部和內圈,屈服強度分布在556~599 MPa,整卷屈服強度均值584 MPa,處于標準中限值622.5 MPa 以下約38 MPa; 抗拉強度分布在649~673 MPa,整卷抗拉強度均值664.5 MPa,處于標準中限值702.5 MPa 以下38 MPa; 屈強比 為 0.86~0.89,均 值 0.88; 伸 長 率 為 23%~25%,均值23.3%; 各項指標數據相對集中、性能穩(wěn)定。 卷板強度低于標準中限值,與卷板化學成分設計碳當量較低有關。

表2 X80 熱軋卷板拉伸試驗結果

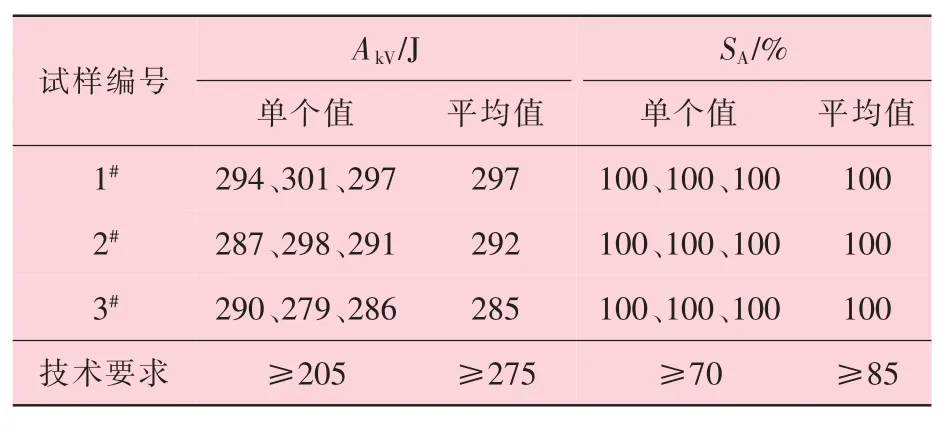

1.2.2 低溫夏比沖擊性能

X80 熱軋卷板的夏比沖擊試驗結果見表3。由表3 可以看出,-20 ℃板卷夏比沖擊功集中在287~294 J,斷口剪切面積均為 100%,卷板外圈、中部、內圈低溫沖擊性能指標穩(wěn)定,數據集中,具有良好的低溫沖擊韌性。

表3 X80 熱軋卷板-20℃夏比沖擊試驗結果

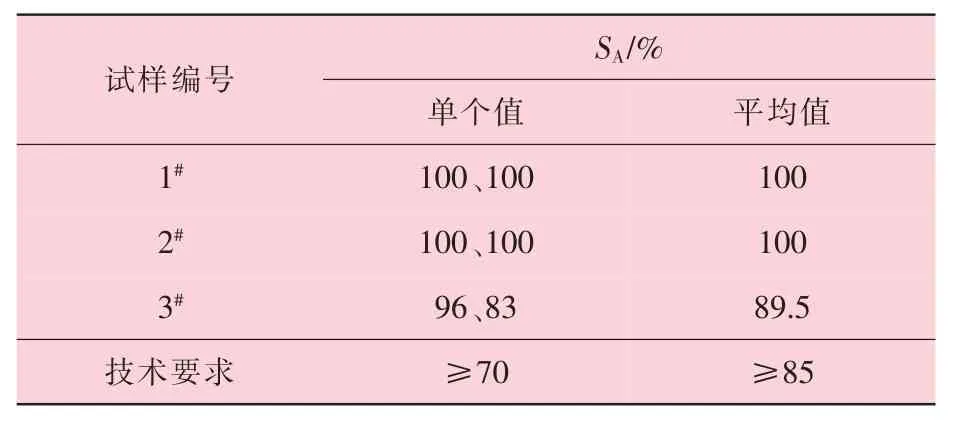

1.2.3 落錘撕裂試驗

X80 熱軋卷板的落錘撕裂 (DWTT) 試驗結果見表4。 從表4 可以看出,卷板內圈出現(xiàn)了斷口剪切面積最小值83%,雖滿足指標要求,但波動較大。 DWTT 試驗結果能否達標,是厚壁、X80 卷板開發(fā)的難點之一,特別是卷板外圈、內圈部位難度更大,這為進一步改善卷板性能指明了方向。

表4 X80 熱軋卷板-15 ℃落錘撕裂試驗結果

1.2.4 導向彎曲試驗

對X80 熱軋卷板進行了橫向彎曲試驗,3 個位置的試樣均未出現(xiàn)裂紋,符合技術要求,即彎心直徑45 mm,彎曲試樣的拉伸面上不得出現(xiàn)目視可見的裂紋。

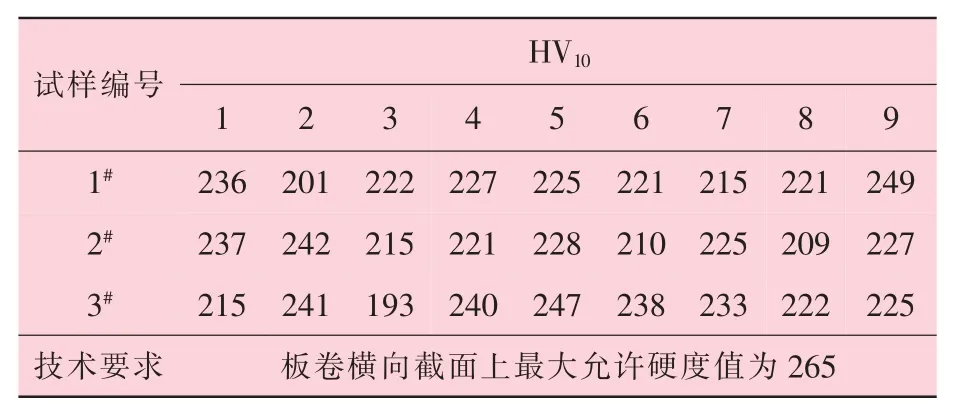

1.2.5 硬度試驗

按圖1 所示的測試點分布,對卷板進行了維氏硬度試驗,試驗結果見表5。 從表5 可以看出,卷板外圈硬度值為 201~236HV10,均值為224HV10; 卷板中部硬度值為 209~242HV10,均值為224HV10; 卷板內圈硬度值為193~247HV10,均值為 228HV10; 卷板的外圈、中部、內圈的維氏硬度相對穩(wěn)定,數據比較集中。

圖1 卷板維氏硬度測試點

表5 X80 熱軋卷板維氏硬度試驗結果

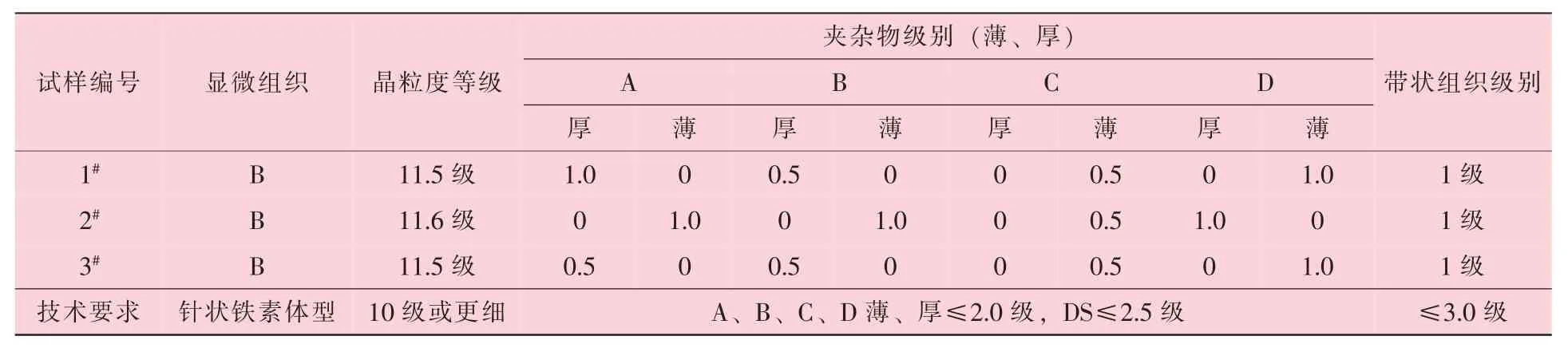

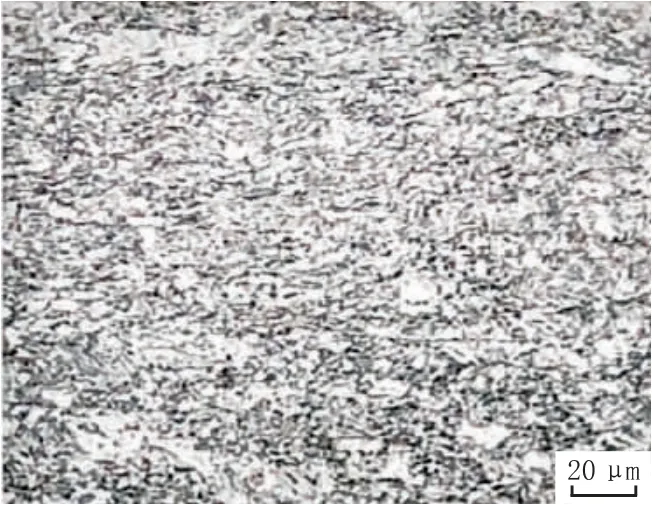

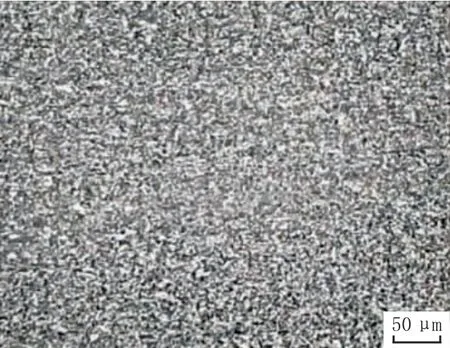

1.3 金相分析

對X80 熱軋卷板進行了金相分析,結果見表6,顯微組織形貌如圖2 所示,其中帶狀組織形貌如圖3 所示。 從金相分析結果可以看出,厚壁高鋼級卷板通過進一步優(yōu)化TMCP 工藝,可滿足全壁厚組織的均勻控制[3],獲得了高強度的粒狀貝氏體 (鐵素體) 和超細晶粒,夾雜物和帶狀組織級別也完全滿足技術條件要求且有較大富余量,為保證卷板具有良好的組織性能奠定了基礎[6-7]。

表6 X80 熱軋卷板金相分析結果

圖2 卷板顯微組織形貌

圖3 卷板帶狀組織形貌

以上的性能分析結果表明,X80 鋼級熱軋卷板的所有質量指標完全滿足所參照的 “板卷技術條件” 要求。

2 制管工藝設計

制管工藝設計參照 “Q/SYGD 0503.2—2016 X80 級螺旋縫埋弧焊管技術條件”[8](簡稱 “鋼管技術條件”) 要求進行。 鋼管規(guī)格Φ1 524 mm×23 mm,鋼級 X80,管長 8~12 m,板卷公稱寬度1 650 mm。

2.1 成型工藝設計

成型方式采用三輥彎板、排輥外控、上卷左螺旋MEG 常溫成型。

成型主要工藝參數: 卷板工作寬度 (1 640±0.5) mm,成型角 69°39′,內壓小輥角度 69°19′,外控小輥角度 69°58′,螺距長度 1 753 mm。 調型理論圓直徑設計為1 520 mm。

三輥彎板機按過壓彎曲設計,成型殘余應力采用切環(huán)法檢測,成品鋼管切口張開間距加嚴控制在-30~70 mm (“鋼管技術條件” 要求≤90 mm),允許彈復量為負值,即成型后管坯處于壓應力狀態(tài),殘余壓應力與服役應力相抵消[9],對服役條件下管材的疲勞性能和應力腐蝕抗力是有利的[10]。

成型控制的主要質量指標: 管端外徑允差-1.0~+1.5 mm,兩端平均直徑差≤2.0 mm;管體外徑允差-4~+4 mm; 成型縫管端錯邊≤1.6 mm、管體錯邊≤2.0 mm; 橢圓度允差: 管端 0.6%D、管體 1.2%D; 直度偏差≤管長的0.2%,局部直度小于3.0 mm/m; 成型縫噘嘴量≤1.5 mm。

2.2 焊接工藝設計

內、外焊接采用一步法、雙絲埋弧自動焊方式,前絲直流、后絲交流,先內焊、后外焊,內焊點在成型縫咬合后約6 點鐘位置,外焊點在內焊點后1.5 個螺距約12 點鐘位置[11]。

焊材匹配: 內外焊 1#、2#絲采用 Φ4.5 mm、Φ4.0 mm 規(guī)格高強度合金埋弧焊絲,與母材等強匹配設計,焊縫保護采用高韌性高速燒結埋弧焊劑[12]。

焊縫設計: 充分考慮壁厚和焊接熔池中焊絲金屬與母材合適的融合比、兼顧低線能量輸入原則下的焊接參數優(yōu)化[13],結合避免焊接夾雜、氣孔、未焊透缺陷的產生,通過多次焊接工藝試驗研究、對比分析和工藝優(yōu)化,確定焊口為X 形坡口,上下坡口角度均采用相對小角度,鈍邊尺寸接近壁厚的一半,上、下坡口的深度比約為3∶2。

主要焊接參數: 依據低線能量輸入原則、結合焊口工藝參數、兼顧焊縫外觀及內在質量等因素,焊速變化控制在±0.05 m/min,匹配適宜的焊接電流、電壓、前后絲間距、傾角、焊絲伸長等參數。

焊接控制的主要質量指標: 內外焊道熔合量≥1.5 mm,內外焊道中心偏離量≤3.0 mm,內、外焊縫余高≤3.0 mm,還包括焊縫的一系列力學性能指標[14]。

3 鋼管試制及檢測試驗

2018 年 10 月,在 Φ1 626 mm 螺旋焊管生產線上進行產品試制,試制過程中設備運行正常,成型、焊接工藝質量穩(wěn)定,焊接接頭性能優(yōu)良,有效解決了超厚壁、高鋼級SAWH 鋼管生產中常見的焊縫及HAZ 低溫沖擊韌性指標數據分散、不集中問題。 對試制產品按 “鋼管技術條件” 進行外觀目視、X 射線、超聲波、水壓試驗等在線無損檢驗,按 “鋼管技術條件” 要求進行型式試驗,重點對鋼管外形尺寸、表面質量、化學成分、力學性能等進行檢測試驗,所有檢驗結果顯示鋼管各項質量指標滿足參照的 “鋼管技術條件” 要求。

4 試制產品鑒定評價及分析

在試制產品內部檢驗合格的前提下,在對應卷板外圈、中部、內圈原料生產的鋼管上分別截取樣品,對應的試樣編號分別為4#、5#和6#,送第三方檢驗機構進行質量評價。

4.1 鋼管拉伸性能

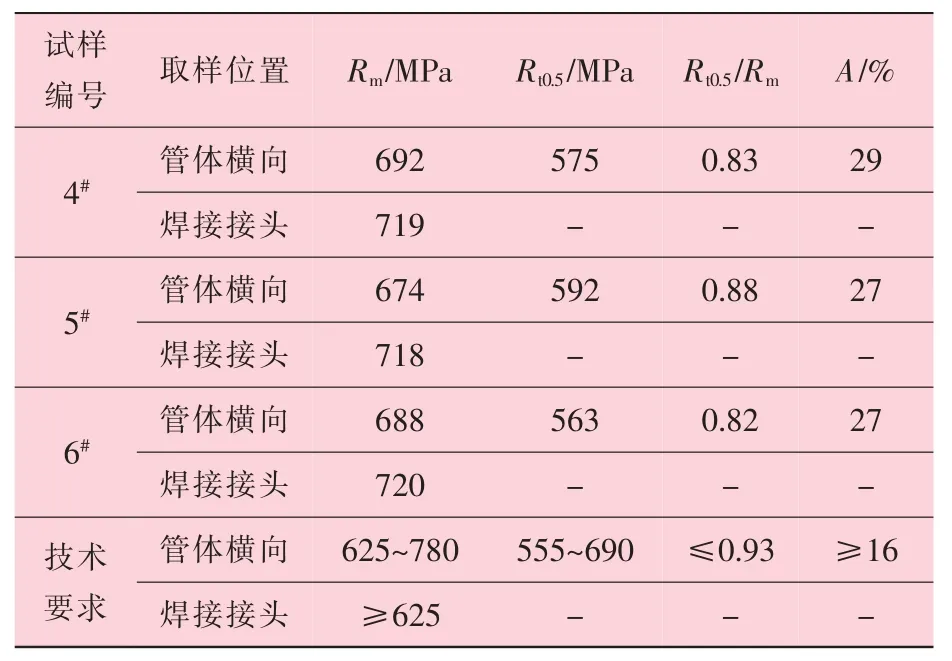

對鋼管進行拉伸試驗,結果見表7,3 個試樣全部在焊縫處斷裂。

表7 鋼管拉伸試驗結果

從表7 可以看出,管體橫向屈服強度563~592 MPa,整卷原料生產的鋼管屈服強度均值577 MPa,與卷板比均值下降了約 7 MPa,卷板外圈、中部、內圈與對應部位鋼管相比,屈服強度變化范圍在+19~-35 MPa; 外圈上升約 19 MPa,中部屈服強度變化不大,下降約7 MPa; 尾部下降幅度稍大,約35 MPa。 管體橫向抗拉強度674~692 MPa、均值為 685 MPa,與卷板相比,外圈抗拉強度制管后上升43 MPa,中部無明顯變化,尾部制管后上升約16 MPa。 屈強比0.82~0.88,均值 0.84,與卷板比有所下降; 伸長率27%~29%,均值28%。 X80 卷板制管后母材屈服強度從整體平均值看變化不大,包申格效應不明顯。

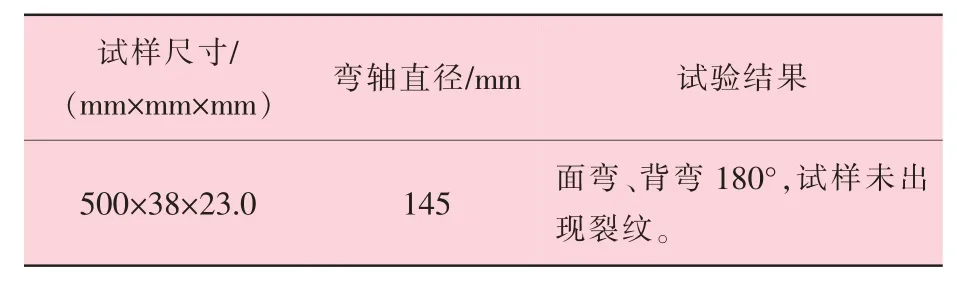

4.2 鋼管導向彎曲試驗

鋼管焊接接頭橫向導向彎曲試驗結果見表8。 由表 8 可以看出,X80 鋼管焊接接頭橫向導向彎曲試樣的拉伸面上未出現(xiàn)目視可見的裂紋,拉伸面表面光滑,焊接接頭性能良好、穩(wěn)定,試驗結果滿足技術要求。

表8 鋼管焊接接頭橫向導向彎曲試驗結果

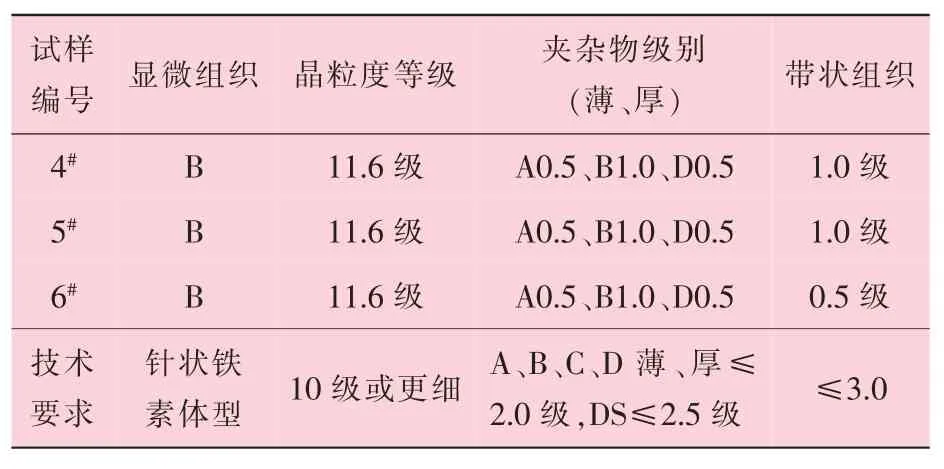

4.3 鋼管金相分析

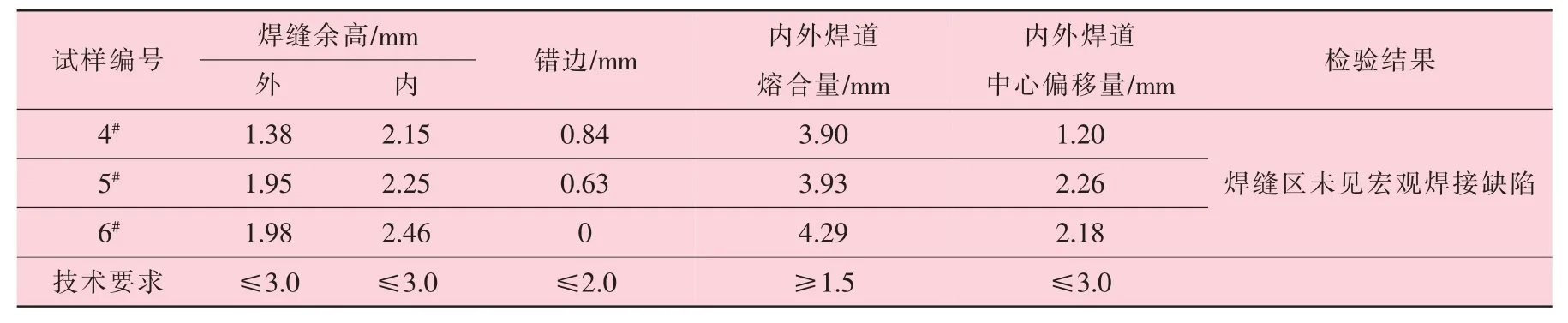

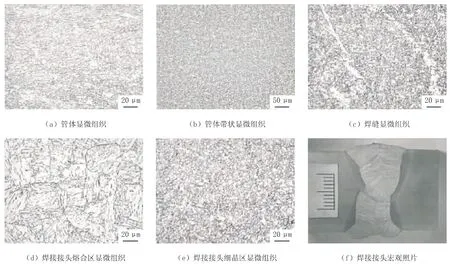

鋼管管體金相分析結果見表9,焊接接頭宏觀檢驗結果見表10,管體、焊接接頭顯微組織及宏觀照片如圖4 所示。

由表9 和圖 4 (a)、圖4 (b) 可以看出,鋼管管體金相組織、晶粒度等級和夾雜物級別均與卷板的金相分析結果趨同,均是高強度粒狀貝氏體組織,晶粒度等級為11.6 級超細晶粒,夾雜物、帶狀組織級別也與板材基本一致,與技術條件要求相比存有較大的富余量。

表9 鋼管管體金相分析結果

表10 焊接接頭宏觀檢驗結果

圖4 管體、焊接接頭顯微組織及宏觀照片

由表10 和圖4 (c) ~圖4 (f) 可以看出,焊接接頭宏觀形貌良好,焊縫余高、重合量、中心偏差等指標均滿足技術條件要求; 焊縫顯微組織為IAF (晶內成核針狀鐵素體) +B粒(粒狀貝氏體) +PF (多邊形鐵素體),熔合區(qū)為 B粒,細晶區(qū)為PF+MA (馬氏體),保證焊接接頭良好力學性能。

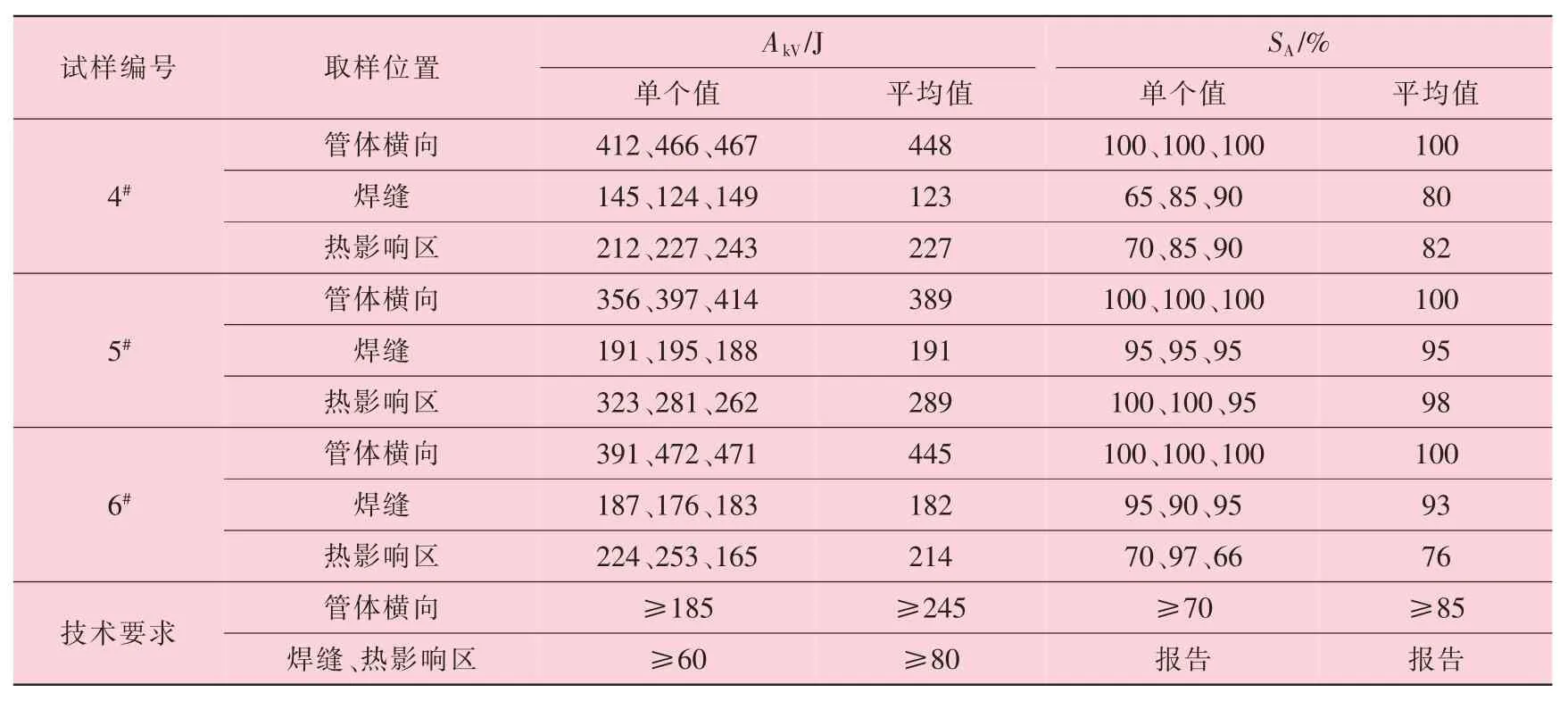

4.4 鋼管夏比沖擊試驗

-10 ℃鋼管管體夏比沖擊試驗結果見表11。由表11 可以看出,管體橫向沖擊功356~472 J,數據集中,且遠遠高于技術條件要求,剪切面積均為100%; 焊縫及熱影響區(qū)的沖擊功指標遠高于技術條件要求,剪切面積指標在技術條件中無量化要求,僅有報告數據。 鋼管整體具有良好的低溫韌性。

表11 -10 ℃鋼管管體夏比沖擊試驗結果

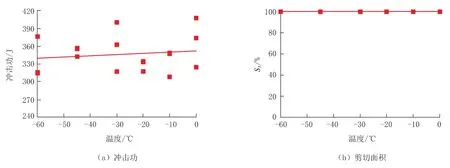

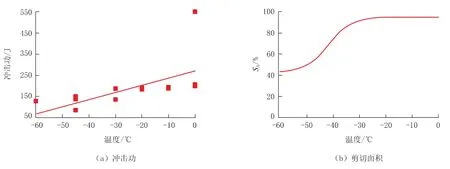

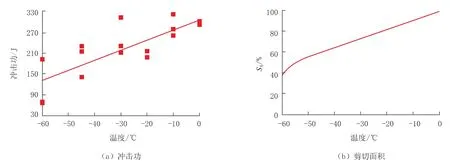

在 0 ℃、-10 ℃、-20 ℃、-30 ℃、-45 ℃、-60 ℃系列溫度下,分別對管體縱向、管體橫向、焊縫、熱影響區(qū)進行了夏比沖擊試驗。 試驗結束后,系列溫度韌脆轉變曲線分別如圖5~圖8 所示。

圖5 系列溫度管體縱向沖擊韌性轉變曲線

從圖5~圖8 可以看出,管體縱向、管體橫向的 FATT50CVN均低于-60 ℃,焊縫的 FATT50CVN約為-50 ℃,熱影響區(qū)的 FATT50CVN約為-55 ℃,說明X80 鋼級螺旋焊管的管體、焊縫及熱影響區(qū)均具有良好的低溫沖擊性能,韌脆轉變溫度低,滿足低溫服役條件對管材性能的要求。

圖6 系列溫度管體橫向沖擊韌性轉變曲線

圖7 系列溫度焊縫沖擊韌性轉變曲線

圖8 系列溫度熱影響區(qū)沖擊韌性轉變曲線

4.5 鋼管落錘撕裂試驗

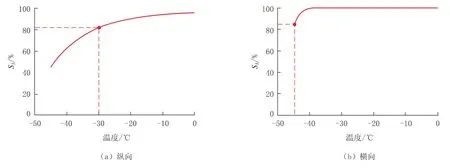

對鋼管管體進行了-5 ℃落錘撕裂試驗,試驗結果顯示,鋼管管體的橫向斷口剪切面積均為100%,完全滿足 “剪切面積單個值≥70%、平均值≥85%” 的技術要求。 對鋼管管體縱向、橫向進行了 0 ℃、-5 ℃、-15 ℃、-30 ℃、-45 ℃系列溫度落錘撕裂試驗,管體縱向及橫向DWTT系列溫度剪切面積曲線如圖9 所示。

圖9 系列溫度管體縱向和橫向DWTT 剪切面積曲線

由圖9 可以看出,管體縱向 FATT85DWTT約為-30 ℃,說明管體縱向試樣在低于-30 ℃時斷口剪切面積低于85%,且明顯下降; 管體橫向 FATT85DWTT約-45 ℃,說明管體橫向試樣在低于-45 ℃時斷口剪切面積低于85%,且明顯下降。 產品技術條件對該指標未做量化要求,僅做參考并報告數據。

4.6 鋼管硬度檢驗

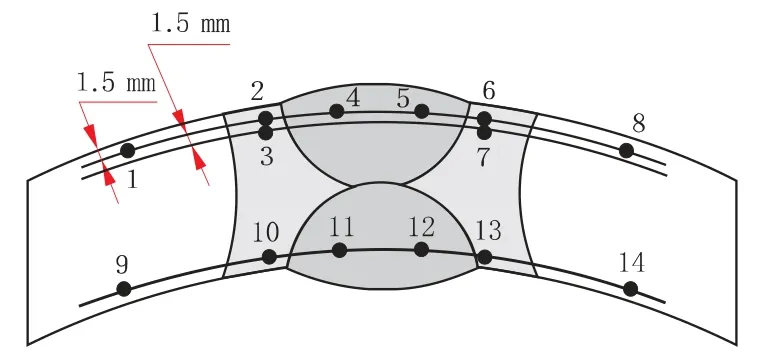

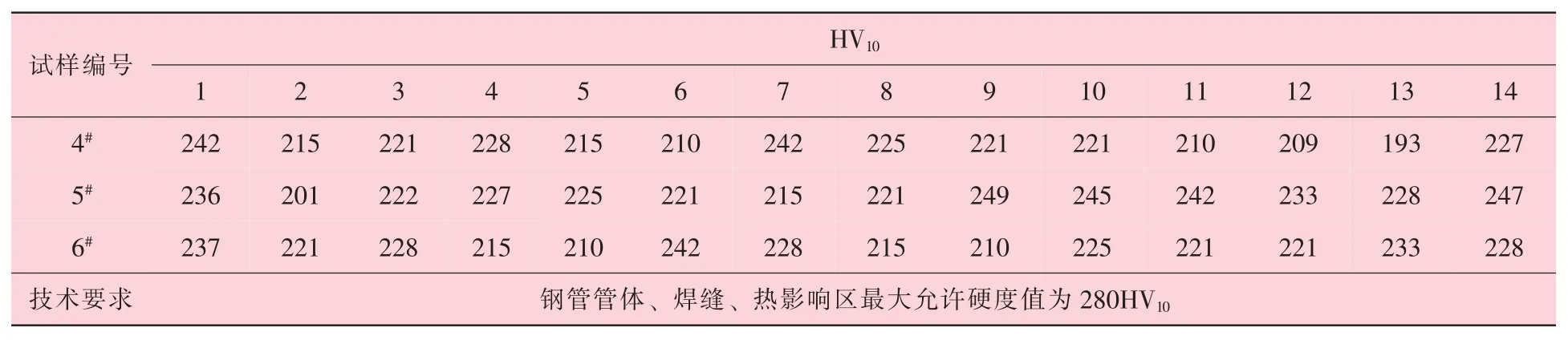

圖10 焊接接頭維氏硬度測試點示意圖

表12 焊接接頭維氏硬度試驗結果

按圖10 所示測試點對鋼管焊接接頭進行硬度試驗,結果見表 12。 由表 12 可以看出,卷板外圈、中部、內圈制管后焊接接頭維氏硬度值為193~249HV10,測試數據比較集中,與技術條件指標相比,余量較大,且接近制管前卷板的硬度值。 試驗結果驗證了焊接工藝設計的合理性。

4.7 鋼管水壓爆破試驗

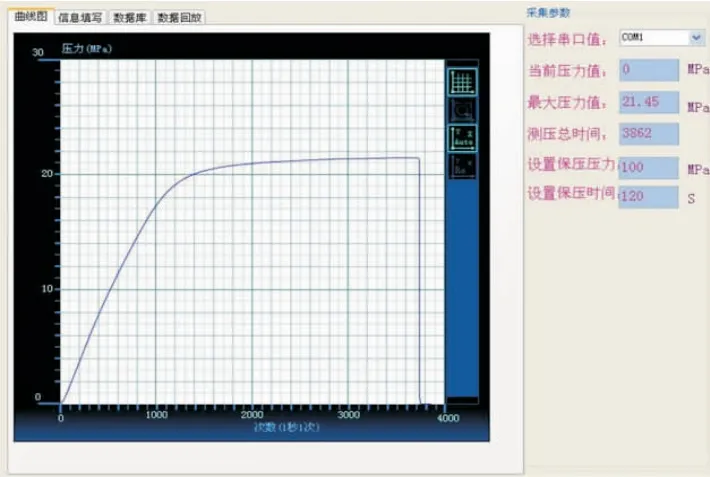

取 1 根長 11.2 m 的 X80 鋼級 Φ1 524 mm×23 mm鋼管進行水壓爆破試驗,結果見表13,鋼管爆破口形貌如圖11 所示,水壓爆破時間-壓力曲線如圖12 所示。

表13 水壓爆破試驗結果

圖11 鋼管爆破口形貌

圖12 水壓爆破時間-壓力曲線

由表13 可以看出,鋼管實際爆破壓力為21.43 MPa,大于理論爆破壓力18.86 MPa 和實測計算爆破壓力20.31 MPa,滿足產品技術要求。 鋼管爆破起爆于管體母材,穿過焊縫后很快止裂,說明管材的止裂性能好,爆破口呈韌性斷開失效,為正常失效破壞[15]。

4.8 試制產品評價結論

試制產品按 “鋼管技術條件” 要求進行了拉伸、導向彎曲、夏比沖擊、落錘撕裂、硬度、水壓爆破等一系列的試驗。 試驗結果顯示,試制產品各項質量指標完全滿足所參照的 “鋼管技術條件” 要求,試制產品質量合格。

5 結束語

通過本次X80 鋼級 Φ1 524 mm×23 mm 鋼管試制,在高鋼級、大直徑、超厚壁螺旋埋弧鋼管制造方面取得了突破,積累了寶貴經驗,開發(fā)出了X80 鋼級Φ1 524 mm×23 mm 鋼管制造工藝技術包,優(yōu)化設計了制管成型、焊接關鍵工藝,鋼管成型方面大膽嘗試彎板過壓彎曲設計,有效控制了成型殘余應力; 通過工藝試驗研究,不斷優(yōu)化焊縫坡口鈍邊、焊速、電流電壓等關鍵工藝參數并合理匹配焊材,遵循焊接 “低線能量輸入”原則,獲得了性能優(yōu)良的焊接接頭,有效解決了在超厚壁、高鋼級SAWH 鋼管生產中極易出現(xiàn)的焊縫及HAZ 低溫沖擊韌性指標數據分散、不集中的問題。

試制出的X80 鋼級 Φ1 524 mm×23 mm 螺旋埋弧焊管經內部型式試驗和第三方檢測評價,產品質量和性能指標符合 “鋼管技術條件” 要求,具備批量生產能力。 也為以后超大直徑、更高鋼級、更大厚壁SAWH 鋼管開發(fā)奠定了基礎,提供了工藝設計參考。