論電液控換向閥閥芯自動裝配生產線設計

謝賽

(北京天地瑪珂電液控制系統有限公司,北京 101300)

國家《能源技術革命創新行動計劃(2016-2030 年)》中提出“2030 年實現智能化開采,重點煤礦區基本實現工作面無人化”,液壓支架電液控制系統作為煤礦無人化開采技術的核心系統,為實現該計劃提供了有力技術支持。但作為智能開采高端裝備關鍵控制核心元部件的電液控換向閥閥芯,目前裝配工藝方法主要為人工組裝、專機設備輔助,此裝配方法存在裝配質量不穩定、勞動強度大、裝配成本高、信息化程度低等傳統組裝工藝存在的缺點,生產制造水平與世界先進水平存在一定差距,急需從裝配自動化上開展研究。本文通過對產品裝配過程自動化升級,設計了一條全自動裝配生產線,不僅達到了提高產能、改進裝配質量、降低生產成本的要求,并且通過提升智能開采高端裝備關鍵控制元部件生產制造水平對行業發展起到了重要作用和意義。

1 裝配工藝及技術要求

1.1 產品工藝分析

電液控換向閥閥芯主要由進液套、回液螺套、進液閥芯、回液閥芯、彈簧、閥座以及內外密封O 圈等組成。主要金屬部件材料為馬氏體不銹鋼,產品總重量為364g。

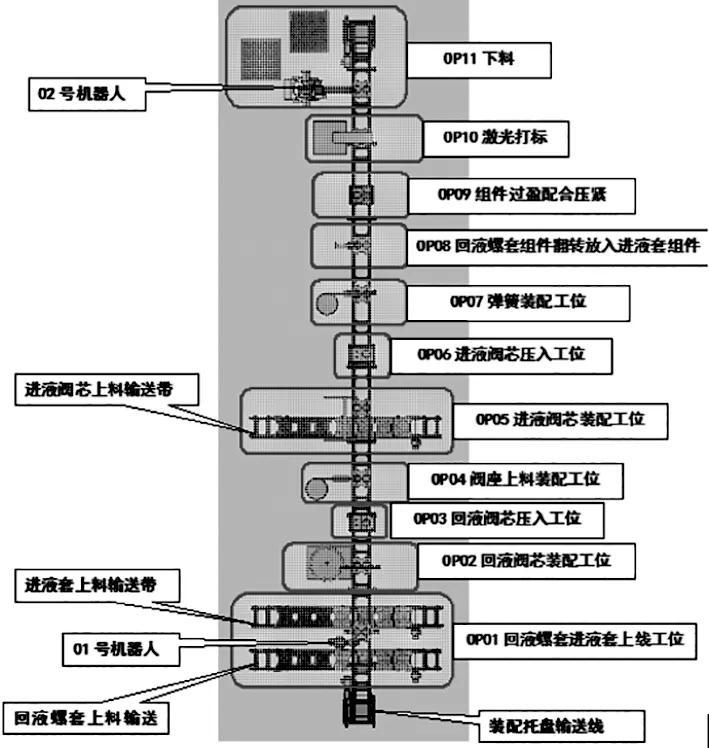

為適應自動化裝配生產線的需要,對現有的產品工藝進行研究,調整了部分工藝順序及工藝要求,最終形成滿足自動化生產線生產的工藝路線如圖1 所示。

圖1 電液控換向閥閥芯裝配工藝

1.2 生產線技術要求

電液控換向閥閥芯裝配生產線在提質增效降成本的前提下,從設計角度分析主要滿足以下幾個方面的要求:(1)生產線節拍在26s 以內(含26s);(2)生產線生產過程實現無人操作;(3)生產線智能識別功能應包括來料型號、形位識別,裝配定位識別,裝配質量識別;(4)利用傳感器識別系統自動判別有無漏裝項;(5)實現缺料自動報警;(6)生產線工序之間等待時間小于節拍時間的10%;(7)整條裝配線占地空間不超過14m×4m×3m。

2 總體結構設計

電液控換向閥閥芯裝配生產線實現液壓閥芯的無人自動化組裝及在線檢測,共包括11 個工位,可以保證在準備好物料料垛及各工位夾具的情況下,能按照預定的程序自動完成拆垛、定位、上料、夾緊、裝配、下料全過程,設備同時具有手動控制運行功能,任何工位停止工作,人工均可替代。設備總體布局圖如圖2 所示。

裝配線總體采用工位式裝配結構,主體采用分層單倍速鏈輸送線,驅動方式為電機驅動,通過鏈輪帶動托盤前進,循環方式為水平循環,完成裝配件由第一工位到最后一工位的輸送工作,輸送線兩端配有托盤升降機構,通過該機構托盤可在上層裝配線與下層返盤線之間循環切換。各裝配工位配有相應料垛,提供裝配線一定時間的生產需求,工人需定期為料垛填換物料,進液套、回液螺套和組裝完成后的閥芯采用機器人搬運,裝配線上每個工位配有擋停、舉升、定位、夾緊、物料檢測等裝置。

3 關鍵結構設計

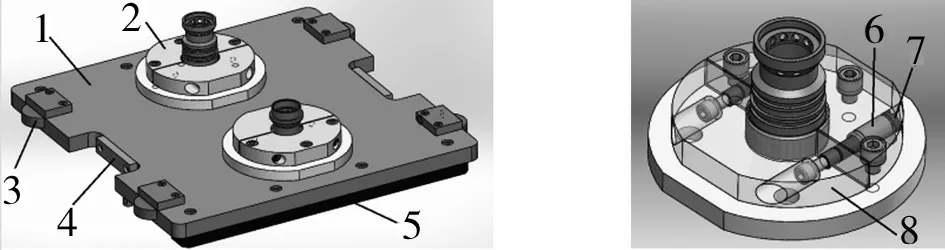

3.1 生產線夾具設計

自動裝配生產線主輸送線采用可積放倍速線,為保證各工位的裝配精度,設計物料托盤及夾具如圖3 所示。物料托盤主體為鋁制載體,盤面下部配置有四個定位銷孔,底部采用POM 材料耐磨條,前后端配置有托盤防撞塊及擋停防撞塊。托盤上安裝有兩套夾具,通過彈簧鎖緊機構保證零部件的鎖緊和中心定位,物料在輸送線上運行時始終保持機械鎖緊狀態,當托盤到達某個裝配工位時,通過生產線外解鎖氣缸實現夾具解鎖。該托盤可以滿足產品裝配最高重復定位精度±0.08mm的要求。

圖2 電液控換向閥閥芯裝配生產線布局圖

圖3 生產線托盤夾具

3.2 生產線物料系統設計

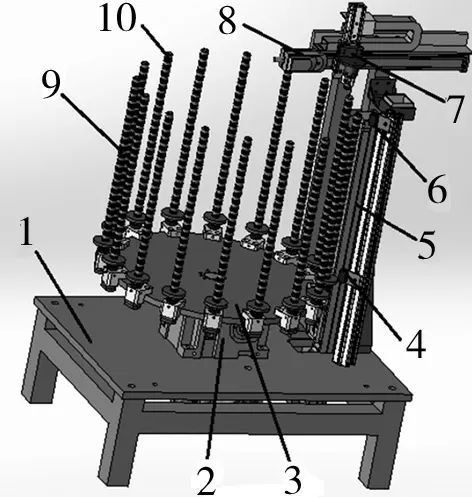

該生產線共設計有3 種不同類型的物料系統:托盤上料系統、旋轉分度頂升上料系統、振動上料系統。本文重點介紹為滿足高效和高精度需求而設計的如圖4 所示的旋轉分度頂升上料系統。

旋轉分度頂升上料系統主要用于回液閥芯的上料,主要分為旋轉系統(由凸輪分割器、旋轉盤、物料載體等組成)、頂升系統(由下限位傳感器、頂升電缸、定位傳感器等組成)和上料系統(主要由平移氣缸和夾取系統等組成),當需要裝配回液閥芯時,分割器旋轉一個工位,頂升氣缸將工件向上移動一個位置,上料系統夾取工件裝入組件。

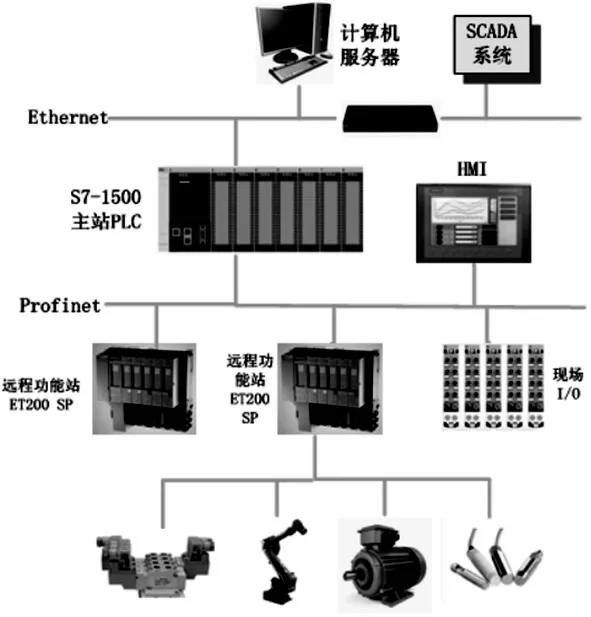

3.3 電控系統設計

圖4 旋轉分度頂升上料系統

生產線控制系統采用分布式控制拓撲邏輯,如圖5 所示,主要由主站西門子S7-1500 系列PLC 和若干遠程ET200 SP 功能站站以及現場I/O 組成,CPU 與遠程功能站、觸摸屏之間采用PROFINET 進行通訊,I/O 點的設計考慮10%~15%的冗余。主站PLC 通過以太網與公司計算機服務器相連,現場收集的數據與SCADA 系統相連接,實現數據的實施采集、存儲和分析。

圖5 電控系統拓撲結構圖

4 實際應用效果

生產線于2018 年7 月正式投入車間批量生產(圖6),實現了產品從零件到成品的自動化裝配,并打通了PLM產品生命周期管理系統、SAP 系統、MES 系統和SACDA系統之間的信息化通道。生產線的建成不僅使產品生產效率提高了28%,節約4 名操作員工,并且作為主要設備之一助力公司在2018 年獲批北京市智能制造標桿企業(數字化車間)稱號,在煤機裝備制造行業處于領先水平。

圖6 電液控換向閥閥芯自動裝配生產線

5 結語

智能制造是裝備制造業的重要發展方向,高質量的基礎原部件已經成為制約我國發展的卡脖子難題,因此堅持創新驅動、強化基礎原部件制造能力、發展智能制造已經成為產業轉型升級和高質量發展的重要手段。本文通過產品工藝分析、系統結構設計和電氣系統設計,設計完成閥芯自動裝配生產線,解決了作為智能開采高端裝備關鍵控制的核心元部件的電液控換向閥閥芯自動裝配的難題,不僅推動了煤機裝備制造行業的自動化水平,并且助力中國制造2025 在煤機制造行業的推進實施。