含新型有機硅緩蝕劑的制備及性能研究

李 強,魏 倫,崔艷芳,鄭 雙,嚴文榮,王 鋒,劉少武,李梓超,于慧芳,姚月娟,劉 波,馬方生

(1.西安近代化學研究所,陜西 西安 710065;2.內蒙古金屬材料研究所,內蒙古 包頭014030)

引 言

身管是槍炮的關鍵部件,其燒蝕磨損成為阻礙身管武器提高威力、延長使用壽命的重要因素[1]。影響身管武器燒蝕性的因素很多,其機理也比較復雜,一般認為燒蝕是由熱、機械和化學反應等綜合作用的結果,與發射裝藥、身管材料、膛內最大壓力、彈丸運動速度等因素密切相關,發射藥氣體的熱對流傳遞和彈帶引起的摩擦加熱是引起槍炮身管燒蝕的重要原因[2-4]。針對身管的燒蝕問題,國內外相關專家學者提出了各種解決方案,包括身管內膛涂層技術、改善內膛和彈帶結構、采用低爆溫發射藥、緩蝕添加劑、身管冷卻系統、復合身管制造技術、自修復技術等多種技術措施。其中最簡單有效的降燒蝕措施是在發射裝藥結構中加入緩蝕劑[5-7]。國內外比較常用的緩蝕添加劑包括鈦白粉(TiO2)、滑石粉等無機化合物與石蠟混溶涂抹在纖維襯套制品上,制成護膛襯紙[8]。該類無機型緩蝕劑取得了一定的降燒蝕效果。但隨著高能量、高火藥力、高爆溫等新型發射藥的研制和應用,常規無機類緩蝕劑材料降燒蝕效率不足逐漸顯現,同時此類緩蝕劑燃燒增加了槍/炮口煙霧和燃燒殘渣,已影響到發射裝藥的綜合性能[8-9]。因此,研制開發高性能的緩蝕添加劑成為當前國內外研究熱點[9]。

本研究設計制備了不同配方組成的含有機硅材料的緩蝕劑,采用半密閉爆發器燒蝕管法,對比石蠟、滑石粉、TiO2等緩蝕劑降燒蝕效果,研究含有機硅緩蝕劑的靜態降燒蝕性能、降低身管溫度效果,及其對裝藥燃燒性能及槍口煙霧的影響,為高效緩蝕劑的研究和應用提供參考。

1 實 驗

1.1 緩蝕劑配方設計

根據槍炮身管燒蝕機理及緩蝕添加劑設計原則,采用一種新型有機硅材料,其結構式如下:

其中,R1、R2分別為—CH3和(—CH2)nCH3,分子質量約為4000g/mol。

該有機硅材料易分解、比熱容大、導熱率低,在膛內火藥高溫燃氣作用下受熱分解、燃燒,產生的殘余物易附著在身管內表面,有較強的降低膛壁溫度的能力,同時形成堅韌光滑層,具有隔熱、減輕化學腐蝕和機械磨損的作用,從而達到降低燒蝕的目的。

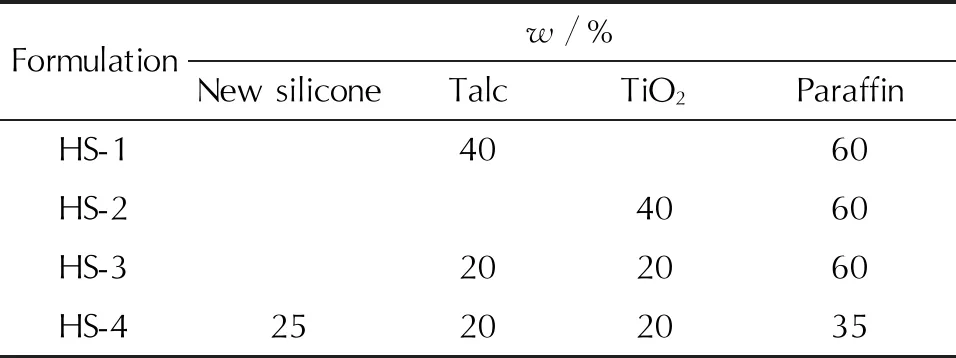

設計了4種不同組分含量的緩蝕劑,其配方組成如表1所示。

表1 4種不同緩蝕劑的配方組成

1.2 發射藥制備

本研究采用高能硝胺發射藥RGD7為背景,設計藥型為4/7,采用半溶劑擠壓成型工藝,經過吸收、壓片、塑化及壓伸成型、切藥、烘藥等工藝過程,制備了高能硝胺發射藥RGD7試驗樣品。

1.3 靜態燒蝕性能實驗

采用燒蝕管失重法,通過稱量燒蝕管在實驗前后的質量差,分析研究不同緩蝕劑條件下高能硝胺發射藥的燒蝕性能。實驗條件:燒蝕管材料45號鋼;燒蝕管質量10g;被試樣品裝填質量10g,其中發射藥9.5g,緩蝕劑0.5g(為提高不同緩蝕劑降燒蝕性能對比效果,緩蝕劑按照5%計算),緩蝕劑與發射藥均勻混合;燃燒環境:半密閉爆發器,點火藥為2號NC,點火藥質量1.1g,實驗溫度20℃。

1.4 點火及燃燒性能檢測實驗

采用容積100cm3的密閉爆發器,發射藥裝填質量19g,實驗溫度20℃,應變壓力傳感器精度為0.005MPa,采樣間隔0.05ms,點火藥為2號NC,點火藥質量1.1g,通過測量壓力-時間曲線,分析不同緩蝕劑條件下,高能硝胺發射藥的點火過程和燃燒過程[10],分析不同緩蝕劑對高能硝胺發射藥點火和燃燒性能的影響。

1.5 14.5mm彈道槍壁溫、內彈道性能及槍口煙霧檢測實驗

以14.5mm彈道槍為實驗平臺,檢測不同緩蝕劑條件下,身管壁面溫度、裝藥彈道性能、槍口煙焰特性等參數,研究不同緩蝕劑及緩蝕劑用量對裝藥燒蝕性能、彈道性能及槍口煙霧性能的影響。

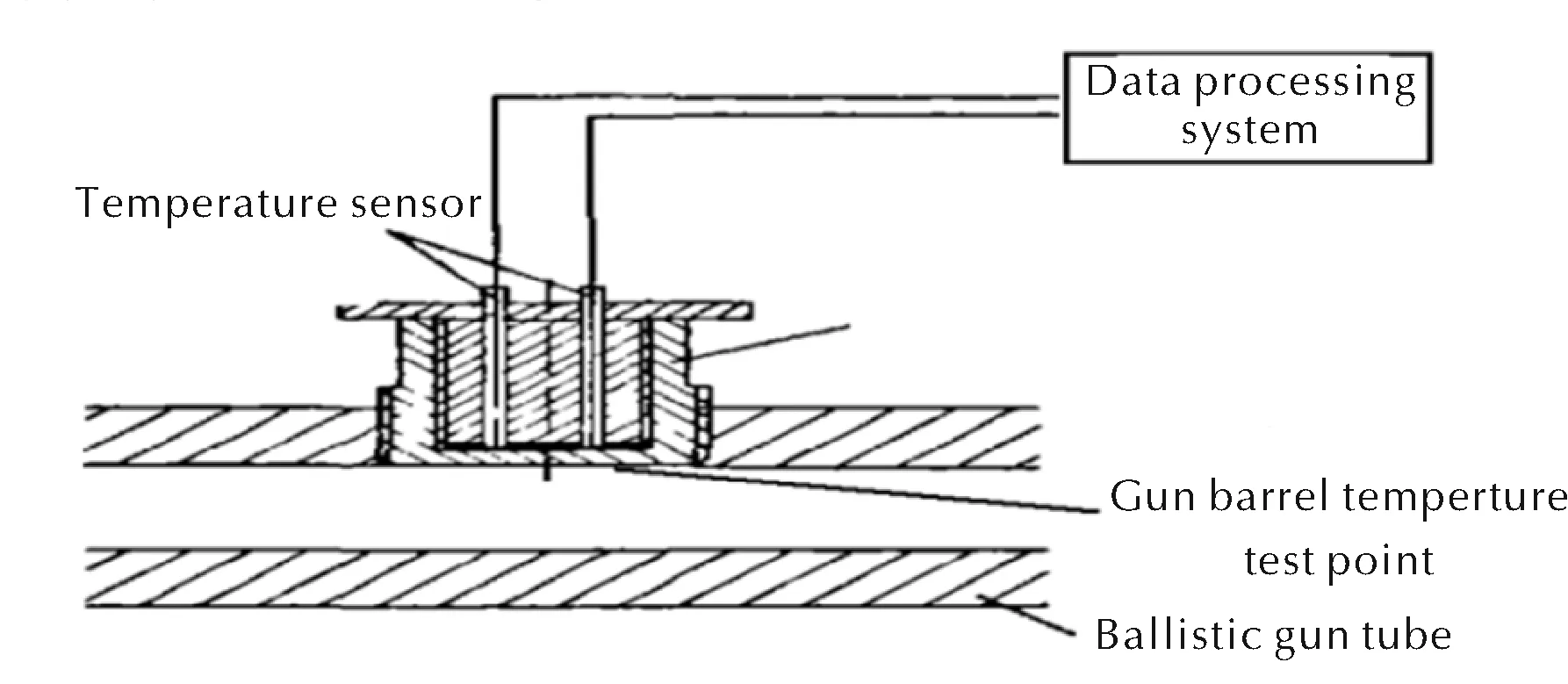

1.5.1 壁溫測試實驗

身管內壁溫度測試系統如圖1所示,測試點位于理論裝藥燃燒最大壓力點前10cm處,開設盲孔,盲孔底端距身管內壁2.5mm,安裝快速響應溫度傳感器,檢測射擊測試點峰值溫度,壁面峰值溫度通過測溫外推法[11]計算獲得,研究不同裝填條件下緩蝕劑對身管內壁峰值溫度的降低幅度。每發射擊時間間隔大于5min,消除多發之間的溫度累積。

圖1 身管內壁溫度測試系統

1.5.2 內彈道性能測試實驗

利用上述14.5mm彈道槍實驗裝置,彈丸初速采用線圈靶測量彈丸出槍口5m處的速度v5,膛壓采用銅柱法測量,分析不同緩蝕劑及其用量對裝藥內彈道性能的影響。

1.5.3 槍口煙霧測試實驗

槍口煙霧量評價采用槍口透射區域煙霧濃度總量表示,分析不同緩蝕劑及緩蝕劑用量對裝藥槍口煙霧的影響[12]。

通過煙霧透過率測試系統,檢測發射過程槍口煙霧i時刻的透過率值Ti,槍口透射區域煙霧總量按式(1)計算:

(1)

式中:M為槍口透射區域煙霧濃度總量;n為區間內的采樣點數;Ti為槍口煙霧i時刻的透過率,%。

2 結果與討論

2.1 緩蝕劑對發射藥靜態燒蝕性能的影響

實驗時將9.5g高能硝胺發射藥RGD7分別與0.5g的不同緩蝕劑均勻混合,按照燒蝕管失重法對比測量無緩蝕劑情況RGD7發射藥的靜態燒蝕性能。燒蝕量(m)、破孔壓力(p)均為5發平均值。實驗結果見表2。

表2 添加不同緩蝕劑時RGD7發射藥的靜態燒蝕性能

表2結果表明,添加緩蝕劑后燒蝕量降低10%~20%。其中采用HS-1、HS-2、HS-3等緩蝕劑,燒蝕量降低10%左右,而采用HS-4緩蝕劑燒蝕量降低了22.11%,降燒蝕效果顯著優于常規無機類緩蝕劑。根據緩蝕劑材料降燒蝕機理分析,并對比無機成分的緩蝕劑認為:一方面新型有機硅材料在高溫下更易分解,吸熱程度更強,可以大幅降低發射藥的燃燒溫度,從而降低裝藥對燒蝕管的燒蝕量;其次新型有機硅材料在高溫下分解產生硅的氧化物附著在燃燒室內,對燒蝕管和燃燒室起到保護膜的作用,有利于降低高速運動的高溫火藥燃氣對燒蝕管的沖刷效果,從而降低燒蝕量;第三,新型有機硅材料分解形成的硅的氧化物具有更低的熱導率,對高溫火藥燃氣的傳遞有遲鈍性,可降低藥室和燒蝕管的溫度,從而降低火藥的燒蝕量。因此,采用含新型有機硅材料的緩蝕劑降燒蝕效果更佳。

2.2 緩蝕劑對發射藥點火及燃燒性能的影響

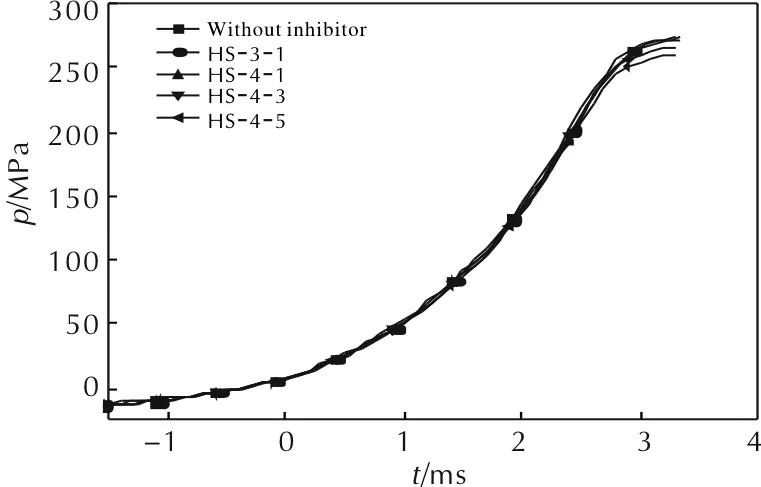

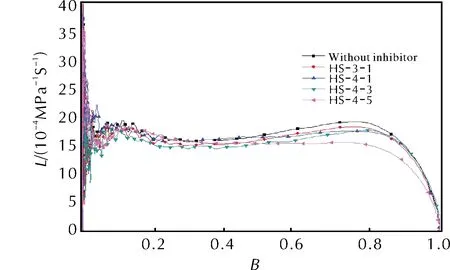

在靜態燒蝕性能實驗研究的基礎上,采用100cm3的密閉爆發器,研究無緩蝕劑、添加1%(質量分數,下同)緩蝕劑HS-3、1%緩蝕劑HS-4、3%緩蝕劑HS-4和5%緩蝕劑HS-4等5種條件下,RGD7發射藥的點火及燃燒性能。對實驗測得的p—t曲線(見圖2)、L—B曲線(見圖3)特征點進行數據分析,按10MPa的點火壓力,設為時間0點,獲取p—t曲線在100MPa和200MPa對應的時間t100和t200,以及獲得的最大壓力pmax,典型實驗數據如表3所示。

圖2 不同緩蝕劑條件下RGD7發射藥的p—t曲線

圖3 不同緩蝕劑條件下RGD7發射藥的L—B曲線

表3 不同緩蝕劑添加條件下p—t曲線特征點

由圖2和表3可以看出,在添加不同緩蝕劑條件下,壓力達到100MPa時,對應的時間沒有明顯變化。當壓力達到200MPa時,添加不同緩蝕劑均延長了壓力到達時間,并隨著緩蝕劑添加量的增加,延遲時間變長;同時添加不同緩蝕劑也對最大壓力產生了對應的影響效果,隨著緩蝕劑添加量的增加,壓力峰值小幅下降。當HS-4型緩蝕劑質量分數達到5%時,對應的t200和pmax變化幅度較大。同時,由圖3的L—B曲線也可以看出,添加質量分數5%的HS-4型緩蝕劑對發射藥燃燒性能有較大幅度的影響。

分析認為,由于緩蝕劑材料的熱分解溫度在400~600℃,因此在密閉爆發器實驗中點火和起始燃燒階段緩蝕劑未大量分解,對燃燒過程基本無影響;而在燃燒后期,隨著壓力、溫度的上升,緩蝕劑吸收能量開始大量分解、吸熱,并生成二氧化硅、二氧化碳、水與氫氣等物質,從而降低火藥溫度,特別是當該緩蝕劑添加量增至5%時,對發射藥的燃燒產生一定的影響,但總體影響幅度較小。

2.3 緩蝕劑對14.5mm彈道槍壁溫、發射藥內彈道性能及槍口煙霧的影響

利用14.5mm彈道槍為平臺,采用緩蝕劑與高能硝胺發射藥混合的裝填方式,在無緩蝕劑、添加質量分數1%緩蝕劑HS-3、質量分數1%緩蝕劑HS-4、質量分數3%緩蝕劑HS-4和質量分數5%緩蝕劑HS-4等5種條件下,研究射擊過程緩蝕劑對壁溫峰值、彈道性能和槍口煙霧量等參數的影響,結果見表4(各項數據均為5發平均值)。

表4 添加不同緩蝕劑時14.5mm彈道槍的性能參數

Lawton B研究了燒蝕量與膛內壁面最高溫度的關系[13],得到如下結果:

式中:ω為燒蝕量;A為火藥燒蝕性;t0為時間常數;Ta為設定的常數,300K;Ti為擊發前內膛溫度,與Ta壁紙開放的數值在1~1.26之間;Tmax為射擊過程測點最高溫度;ΔE為基體金屬活化能,約為69kJ/mol;R0為氣體常數。

ω與Tmax呈指數關系,因此燒蝕量對內膛最高溫度敏感。Lawton B研究結果表明,身管內膛的溫度降低10%,其燒蝕量降低約33%。

由表4可以看出,添加緩蝕劑后,射擊過程膛壁峰值溫度顯著下降,下降幅度隨著緩蝕劑添加量的增加而增加。當添加質量分數5%的HS-4型緩蝕劑時,膛壁峰值溫度下降18.7%,按照Lawton B研究結論,對身管燒蝕量可降低約20%。

當HS-4型緩蝕劑質量分數由1%增至3%時,降燒蝕量增加了5%;當質量分數由3%增至5%時,壁溫降低幅度僅提高了1%。分析認為,在該裝藥條件下,緩蝕劑質量分數提高到5%時,可能是由于緩蝕劑添加過量,射擊過程中緩蝕劑未完全燃燒、分解,部分緩蝕劑隨火藥氣體流出膛外,并未發揮緩蝕劑的作用,不能取得對應的降燒蝕效果。

當HS-3型和HS-4型緩蝕劑質量分數均為1%時,HS-4型緩蝕劑降燒蝕效果顯著優于HS-3型緩蝕劑,表明在HS-4型緩蝕劑中添加的新型有機硅材料(質量分數20%~25%)降燒蝕性能優于滑石粉+TiO2等無機材料。分析原因,對比HS-3緩蝕劑中的滑石粉+TiO2,HS-4緩蝕劑所含的新型有機硅材料在裝藥燃燒過程中更易分解和蒸發吸熱,同時產生的二氧化硅具有更低的熱導率,可在膛壁表面沉留從而形成絕熱層,可有效降低火藥熱量對身管的加熱程度,降低機械因素引起的磨損,從而大幅提高降燒蝕效果。

煙霧量測試結果表明,添加緩蝕劑材料,會增加槍口煙霧量,且相同緩蝕劑添加量越大,產生的煙霧越多,主要因為上述緩蝕劑材料均含有石蠟、滑石粉、TiO2等物質,在高溫條件下通過霧化或燃燒,在降低壁管溫度和身管燒蝕的同時,會產生大量固體微顆粒的物質,增加槍口煙霧總量,且隨著緩蝕劑添加量的增加,產生的槍口煙霧越多。對比HS-3型和HS-4型緩蝕劑材料,質量分數均為1%時,HS-3型產生的煙霧量顯著高于HS-4型緩蝕劑,由于HS-4型緩蝕劑中添加了質量分數20%~25%的新型有機硅材料,代替滑石粉+TiO2,新型有機硅材料分解溫度為400~600℃,在裝藥燃燒過程中吸熱分解,主要產物為二氧化硅、二氧化碳、水與氫氣,而產物中僅有二氧化硅會以微顆粒的形式存在,引起煙霧量增加。然而當HS-4型緩蝕劑質量分數增至5%時,射擊過程產生的槍口煙霧量突增,表明在該裝藥條件下,5%HS-4型緩蝕劑可能無法有效燃燒和分解,形成大量煙霧。

在彈道性能方面,實驗結果與靜態燒蝕性能實驗、密閉爆發器實驗所測的壓力變化趨勢和幅度相當,表明緩蝕劑材料在降低燒蝕的同時,會吸收發射藥能量,降低發射藥作功能力,當緩蝕劑質量分數為5%時,會對裝藥整體彈道性能產生一定的影響。因此,在裝藥中添加緩蝕劑材料時,應控制緩蝕劑的添加總量,以避免對彈道性能帶來影響。

通過上述研究,綜合考慮對燒蝕效果、裝藥燃燒性能、槍口煙霧量等因素,認為含有機硅的緩蝕劑綜合效果更佳,但當添加質量分數5%的HS-4型緩蝕劑時,因為過量添加,會產生較大的煙霧,并對彈道性能有一定的影響。

3 結 論

(1)通過靜態燒蝕性能實驗、壁溫測試實驗驗證,含新型有機硅的緩蝕劑材料具有良好的降燒蝕和降身管壁溫效果,能夠大幅度降低發射藥裝藥對武器身管的燒蝕。

(2)添加緩蝕劑材料會增加槍口煙霧總量,在添加量相同時,含新型有機硅緩蝕劑材料產生的煙霧量明顯小于常規滑石粉+TiO2類型的緩蝕劑材料。

(3)添加緩蝕劑材料的量一般應控制在發射藥總質量分數的1%~3%范圍內,這時對裝藥燃燒和彈道性能影響較小,過量添加緩蝕劑會引起裝藥彈道性能明顯下降,同時會產生大量的槍口煙霧。