淺談計算機軟件診斷提升機主軸體系故障

張 楠

(山西高河能源有限公司,山西 長治 047100)

0 引 言

礦用提升機是煤礦重要的提升運輸設備,在生產(chǎn)過程中提升機主軸承受了動載荷和靜載荷雙重作用,主軸體系成為了礦井提升機重要的結(jié)構(gòu)件之一。近年來不少學者專家對礦井提升機主軸故障診斷進行了一系列研究,一些文獻提出了基于波動時域與頻域的主軸體系故障診斷方法[1],有的文獻提出了基于網(wǎng)絡聚類的礦井提升機主軸體系診斷理論[2-3],文獻提出了利用頻率多小波診斷礦井提升機主軸體系故障的方法[4],還有的文獻提出采用人工神經(jīng)網(wǎng)絡基本原理來診斷礦井提升機主軸體系故障的技術(shù)[5]。雖然上述文獻對礦井提升機主軸體系故障診斷具有一定的借鑒作用,但是還存在著診斷準確率低、自動化程度差、效率低等問題,為此,論文提出基于計算機軟件構(gòu)件本體,建立主軸體系故障數(shù)據(jù)庫,與實際相結(jié)合,通過監(jiān)測礦井提升機主軸數(shù)據(jù)來判定主軸體系故障,進而解決礦井提升機面臨的主軸體系故障診斷難題。

1 主軸體系常見故障

主軸體系作為礦井提升機傳動部結(jié)構(gòu)件,其承擔著提升機工作過程的全部載荷,礦井提升機主軸系統(tǒng)局部實物詳見圖1所示。在提升運輸過程中,主軸體系是礦井提升機最為容易發(fā)生故障的器件,一旦提升機產(chǎn)生故障,必然影響礦井正常生產(chǎn),為提升機主軸監(jiān)測和故障維修提供技術(shù)支持,論文基于計算機軟件診斷提升機主軸體系故障,圖2為提升機主軸在軟件中的三維圖。根據(jù)煤礦統(tǒng)計,礦井提升機發(fā)生的故障,大多數(shù)均是來自提升機主軸體系的故障,而且故障類型眾多,在現(xiàn)實當中很難預料與措施應對。結(jié)合煤礦維修經(jīng)驗和故障數(shù)據(jù)統(tǒng)計,系統(tǒng)總結(jié)了礦井提升機主軸體系常見故障。

圖1 提升機主軸體系局部

圖2 提升機主軸三維模擬圖

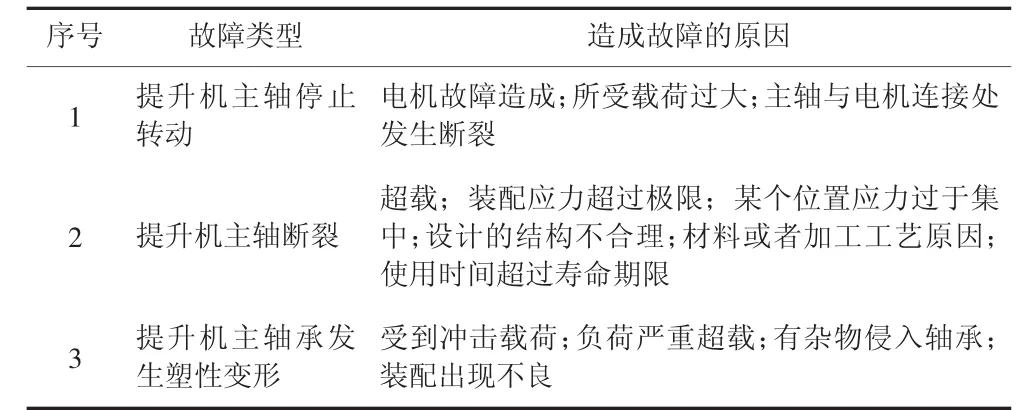

綜合分析主軸體系各個零部件發(fā)生過的故障,找出故障原因并分析其類型。在提升機安裝、調(diào)試階段,提升機主軸容易發(fā)生斷裂,原因主要是材料質(zhì)量或者是熱處理加工工藝出現(xiàn)誤差引起;在提升機啟動階段或者是加速提升過程,由于提升貨物過重,主軸停止轉(zhuǎn)動;在提升機需要制動時,突然因為制動力矩過大或者材料質(zhì)量造成主軸發(fā)生故障;提升機勻速提升或者減速下降時,會因主軸體系結(jié)構(gòu)不合理造成應力集中或者超使用壽命運行。對此,對礦井提升機主軸體系故障類型以及發(fā)生原因進行了歸納總結(jié),見表1。

表1 提升機主軸體系常見故障類型

2 軟件診斷故障原理

根據(jù)煤礦近些年的總結(jié)和統(tǒng)計采用SQL Server 2008建立礦井提升機主軸系統(tǒng)故障數(shù)據(jù)庫,并將主軸體系的故障現(xiàn)象、故障原因存儲在軟件中的本體庫中,將其生成owl文檔以便調(diào)閱和查詢,owl文檔優(yōu)勢在于其運行是獨立于系統(tǒng)的平臺[6],不會受其他干擾,導入軟件系統(tǒng)轉(zhuǎn)換格式也方便,這樣計算機軟件診斷提升機主軸體系故障有了評判的基礎(chǔ)數(shù)據(jù)。

利用程序語言編寫程序,計算機軟件自動歸納總結(jié)提升機主軸系統(tǒng)常見的故障現(xiàn)象,根據(jù)故障情況綜合分析發(fā)生原因以及主軸損壞程度等,再根據(jù)故障類型建立數(shù)據(jù)庫,根據(jù)映射關(guān)系與owl文檔調(diào)用的文本庫進行對比分析,這樣就實現(xiàn)了故障數(shù)據(jù)庫與本體庫的信息交流和互換,最后通過計算機軟件自動分析得出主軸故障類型、產(chǎn)生原因、所需維修數(shù)據(jù)。

開發(fā)的Protégé4.3軟件內(nèi)置礦井提升機主軸體系故障本體庫和故障類型、產(chǎn)生原因數(shù)據(jù)庫,利用邏輯語判斷模型,將監(jiān)測故障數(shù)據(jù)信息與owl文檔本體庫一一對比,通過邏輯分析判斷,確定出礦井提升機主軸體系故障,為礦井維修人員奠定技術(shù)支持。

3 應用研究

3.1 實例分析

煤礦使用的是JKMD3.25×4(I)A型多繩摩擦式提升機,該提升機主軸系統(tǒng)包括提升機轉(zhuǎn)動主軸、傳動部電機和減速器,其中采用YR1000-14/1450型電機,電機軸額定轉(zhuǎn)速n1為550r/min;主軸體系采用XP1120型減速器,其減速比i=12。

礦井提升機主軸體系中的減速器輸入軸的回轉(zhuǎn)頻率為:

礦井提升機主軸體系中的減速器輸出軸與滾筒軸的回轉(zhuǎn)頻率為:

礦井提升機主軸體系中的減速器輸出軸和滾筒軸的額定轉(zhuǎn)速為:

式中:fr1為減速器輸入軸回轉(zhuǎn)頻率,Hz;fr2為輸出軸與滾筒軸回轉(zhuǎn)頻率,Hz;n2為輸入軸與滾筒軸額定轉(zhuǎn)速,r/min。

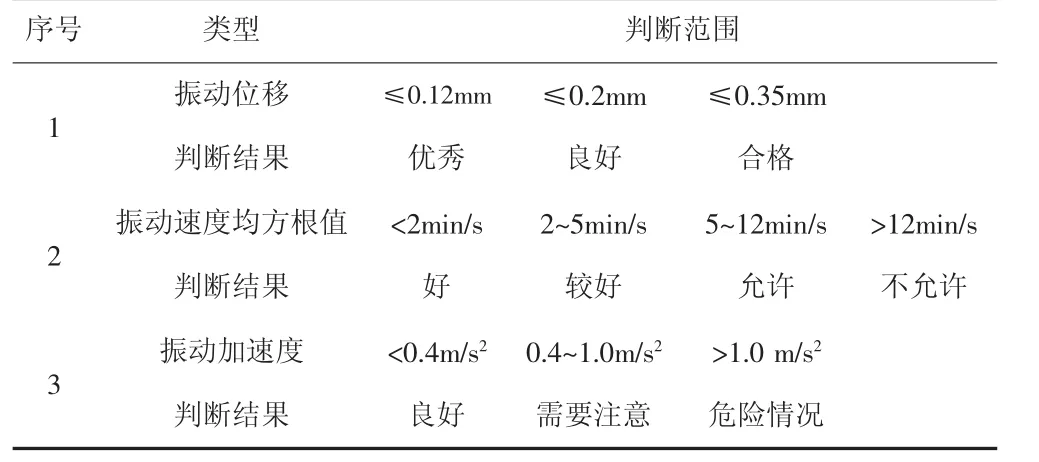

基于計算機Protégé4.3軟件診斷礦井提升機主軸系統(tǒng)故障,主要在線監(jiān)測主軸體系振動位移、提升機運行速度以及主軸加速度情況,頻率大小決定了主軸運行狀況:若振動頻率較小,低于10Hz以下,但是其振幅較大,根據(jù)位移監(jiān)測數(shù)據(jù)量標可知,主軸體系故障是由位移造成;若振動頻率處于10~1000Hz之間,根據(jù)速度監(jiān)測數(shù)據(jù)量標可知,主軸體系故障是由振動速度造成;若振動頻率高于1000Hz,根據(jù)加速度監(jiān)測數(shù)據(jù)量標可知,主軸體系故障是由振動加速度造成。為了考慮主軸體系的綜合性,還要分析主軸體系減速器軸、滾筒軸回轉(zhuǎn)頻率、額定轉(zhuǎn)速、振動位移、振動速度均方根值等參數(shù)數(shù)據(jù),在利用軟件數(shù)據(jù)中的數(shù)據(jù)進行綜合對比判定礦井提升機主軸體系故障。

3.2 判斷標準

提升機主軸體系振動位移、振動速度均方根值、振動加速度判斷標準[7]見表2。

表2 提升機主軸體系參數(shù)判斷標準

3.3 故障診斷結(jié)果

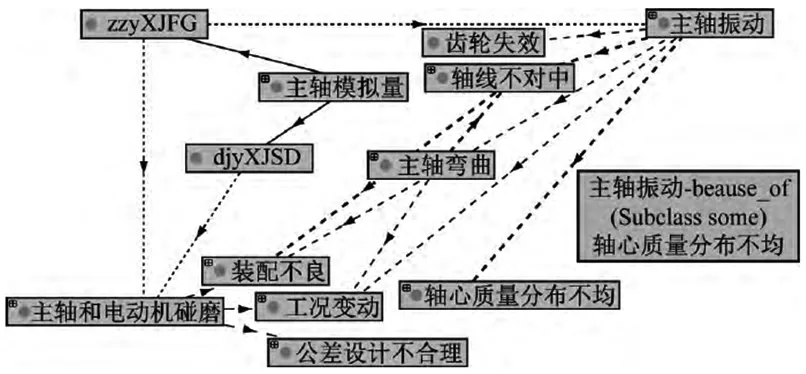

在計算機軟件中將礦井提升機主軸體系各個參數(shù)輸入,監(jiān)測儀器實時監(jiān)測主軸體系參數(shù)變化情況。為了簡單說明問題,論文以主軸體系的主軸右軸承和電機右軸承振動監(jiān)測數(shù)據(jù)為例,根據(jù)檢測到的振動加速度和振動速度大小,從數(shù)據(jù)庫中調(diào)用owl文檔進行對比分析和邏輯判斷,從數(shù)據(jù)庫中調(diào)出振動速度均方根值均超過5.5min/s和振動速度超過0.4m/s2的數(shù)據(jù)樣本,在軟件系統(tǒng)自動生成下自動對比和邏輯分析,最后診斷的礦井提升機主軸體系故障結(jié)果如圖3所示。

圖3 提升機主軸體系故障診斷結(jié)果

主軸振動速度均方根值大于5.5min/s但小于12min/s,從主軸體系振動速度均方根值來看,這種情況是允許的,說明主軸體系運行正常。但是從振動加速度數(shù)值評判得知,其加速度值大于了0.4m/s2,說明主軸體系出現(xiàn)了問題。再結(jié)合振動位移等數(shù)據(jù)綜合分析,軟件顯示主軸和電機發(fā)生碰撞,且碰撞還較為嚴重。為驗證計算機Protégé4.3軟件診斷結(jié)果準確性,人工對礦井提升機主軸體系進行了檢查,經(jīng)過現(xiàn)場核實,確實發(fā)現(xiàn)主軸與電機發(fā)生碰撞磨損,因而才有了參數(shù)超過限值。繼續(xù)利用計算機Protégé4.3軟件分析得出發(fā)生此種情況是主軸與電機軸裝配不良、公差設計不合理和工況發(fā)生變化造成的。通過此表明,基于計算機Protégé4.3軟件診斷提升機主軸體系故障,不僅效率高,而且判定準確,實現(xiàn)了自動化,為礦井提升機主軸體系故障維修提供了理論支撐。

4 結(jié) 論

1)根據(jù)煤礦生產(chǎn)實踐,總結(jié)了礦井提升機主軸體系常見故障,并分析了其故障發(fā)生原因。

2)簡單敘述了基于計算機Protégé4.3軟件分析、判定礦井提升機主軸體系故障的原理。

3)以礦井 JKMD3.25×4(I)A型多繩摩擦式提升機主軸體系為例,分析了主軸體系故障診斷參數(shù)和評判標準,最后通過試驗驗證得出基于計算機軟件診斷主軸體系故障精準、詳細、效率高,實現(xiàn)了自動化,為礦井提升機主軸體系故障維修奠定了理論基礎(chǔ)。