ZY12000型礦用液壓支架控制系統設計

岳 華

(霍州煤電集團呂梁山煤電有限公司木瓜煤礦,山西呂梁 033100)

0 引言

隨著國家對井下作業安全的不斷提升,目前,對液壓支架的工作安全提出了更高的使用要求。液壓支架在井下作業過程中,由于井下環境的惡劣性,加上液壓支架的長時間工作,導致現有的液壓支架控制系統在使用過程中存在系統運行不穩定、故障率升高等故障問題,對液壓支架的工作安全構成嚴重威脅[1-3]。加強對液壓支架控制系統綜合性能的提升,已成為當下液壓支架綜合性能提升重點內容。因此,本文以ZY12000型液壓支架為研究對象,在其控制系統結構組成及工作原理分析為基礎,從硬件系統和軟件系統等方面,對液壓支架支架控制系統進行了系統設計,并對其進行了系統測試研究,測試結果表明,該控制系統具有性能穩定可靠、響應速度快等特點,可在液壓支架中進行有效推廣和應用[4-6]。該研究對提升液壓支架控制系統的綜合性能、保證液壓支架工作安全具有重要作用。

1 控制系統結構組成及原理分析

1.1 結構組成

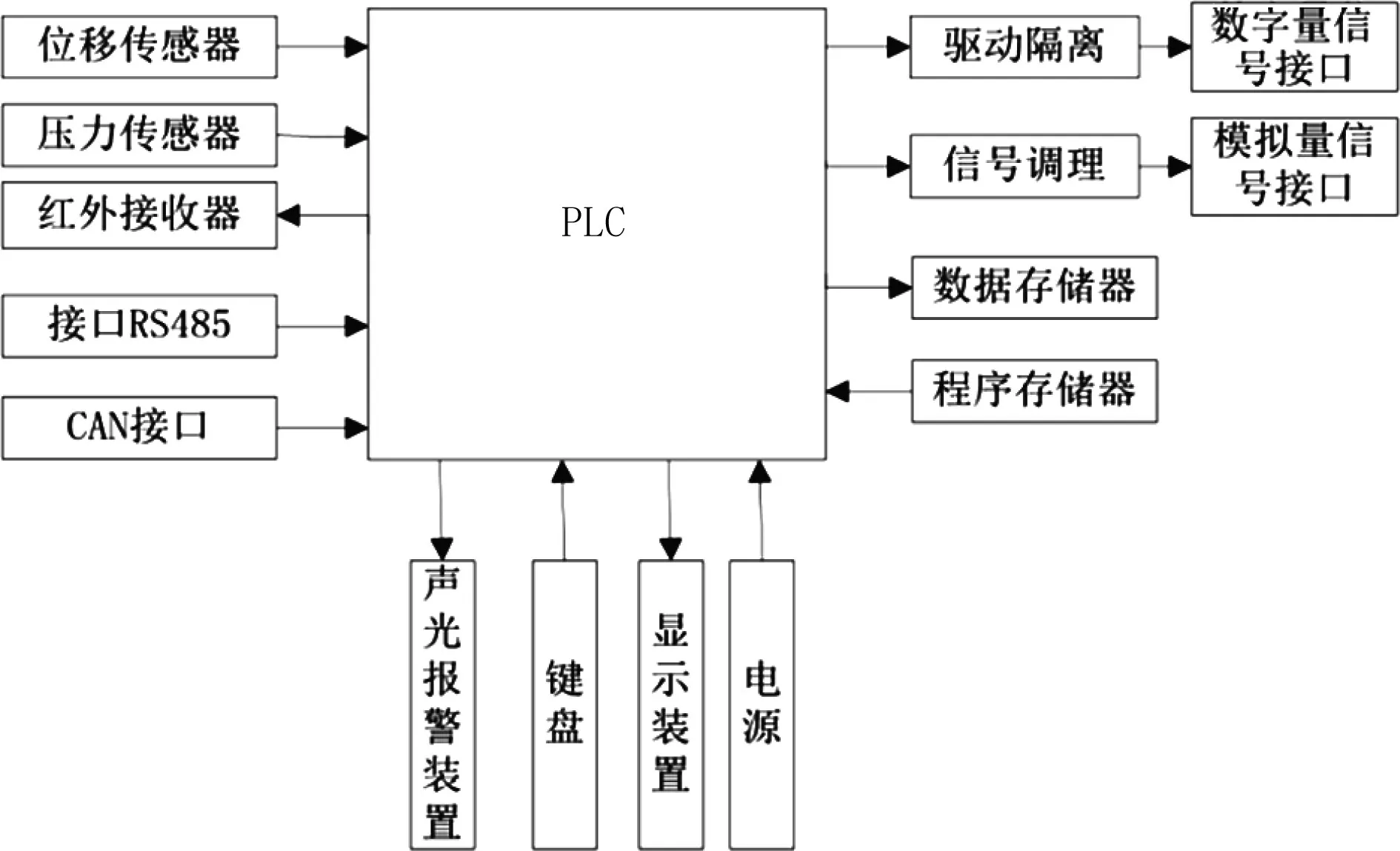

在一個煤礦中,包含了多個液壓支架設備,每個液壓支架對應著一個控制系統,但每個控制系統的結構基本相同。液壓支架控制系統主要由數據采集模塊、數據分析處理模塊、數據顯示模塊、執行模塊、軟件控制模塊等部分組成,其結構組成框架圖如圖1所示。其中,傳感器中包含了位移傳感器、壓力傳感器等,位移傳感器主要負責對液壓支架中油缸移動位移的檢測,壓力傳感器主要負責對液壓支架中油缸工作壓力的檢測,而紅外線發射器則主要負責對液壓支架工作位置的檢測,并檢測信號發送至紅外線接收器,實現對液壓支架工作點的定位。

圖1 液壓支架控制系統結構組成框架圖

1.2 工作原理

整個液壓支架控制系統的工作原理為:通過各類傳感器,將檢測的相關數據信息通過CAN總線,傳遞至控制器中進行信息的轉換和運算處理,通過控制器,會將分析處理后的信號傳遞至液壓支架的液壓缸系統中,實現對液壓支架不同姿態的調整控制,同時,將相關數據信息傳遞至主控機上,并通過人機顯示界面進行信號的顯示,針對液壓支架作業過程中出現的各類故障問題,可通過顯示界面進行故障顯示,并發出相應的報警提示,由此完對整個液壓支架的系統控制。整套系統具有控制精度高、響應速度快、系統性能穩定可靠等特點,能較好地滿足液壓支架井下惡劣環境工作的控制要求[7-8]。

2 硬件系統設計

2.1 硬件系統結構組成分析

控制系統包括了硬件系統和軟件系統,而硬件系統作為控制系統的重要組成部分,其結構包括各類傳感器、PLC控制器、CAN通訊、電磁閥組、主控計算機、顯示界面、電源等組成,其結構框架圖如圖2所示。

圖2 硬件系統結構組成框架圖

2.2 主要傳感器的匹配設計

2.2.1 紅外傳感器的匹配設計

紅外傳感器包括了紅外發射器和紅外接收器,通過紅外發射器對液壓支架的工作位置進行檢測,并將檢測到的信號發送至紅外接收器中,實現對液壓支架工作位置的準確定位,以便操作人員能及時對液壓支架工作過程中產生的相關故障而采取解決措施。因此,選用了GUH5型紅外發射器和接收器,安裝設備安裝過程中,將發射器安裝在采煤機上,而接收器則安裝在液壓支架上,通過兩設備的信號發出和信號接收,在控制器的分析判斷基礎上,完成對液壓支架工作位置的準確定位,所選用的發生器和接收器主要性能參數如表1所示。

表1 GUH5型紅外發射器及接收器主要性能參數

2.2.2 位移傳感器匹配設計

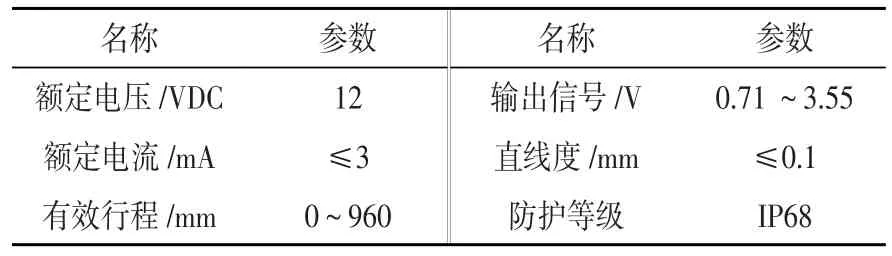

通過位移傳感器,可對液壓支架中油缸的移動位移進行檢測,并將檢測的數據信息發送至控制器中進行分析和判斷,實現對液壓支架工推移行程的有效監測。由此,選用了GUC1200型位移傳感器,其結構主要由移動磁環、測桿、脈沖發生器和接收器等組成,具有性能穩定可靠、接收精度高、響應速度快等特點,該設備的主要性能參數如表2所示。

表2 GUC1200位移傳感器主要性能參數

3 軟件系統設計

控制系統的軟件系統包括了升柱動作程序、降柱動作程序、推溜動作程序、移動支架程序、伸平和收縮程序等,因此,下面就主要的控制程序進行設計。

3.1 液壓支架升降程序的設計

液壓支架升降動作的控制,主要通過遠程方式進行動作控制。操作人員通過主控室中控制按鈕,向PLC控制器發出升降的控制命令;為保證液壓支架具有足夠的準備時間,控制程序將進行延時報警,5 s后停止;同時,向液壓支架的升降電磁閥發出控制命令,實現對液壓支架升降過程的控制,并實時讀取立柱上的工作壓力和運動行程量,當立柱上的工作壓力和運動行程達到預定閥值時,關閉電磁閥,停止液壓支架的升降動作,由此完成液壓支架的整個控制過程。在該程序設計過程中,較強的控制邏輯和合理的閥值,對精確實現液壓支架的控制至關重要,需根據井下的不同工況特點,進行參數閥值的實時調整。液壓支架升柱動作的控制流程如圖3所示。

圖3 液壓支架升柱動作流程簡圖

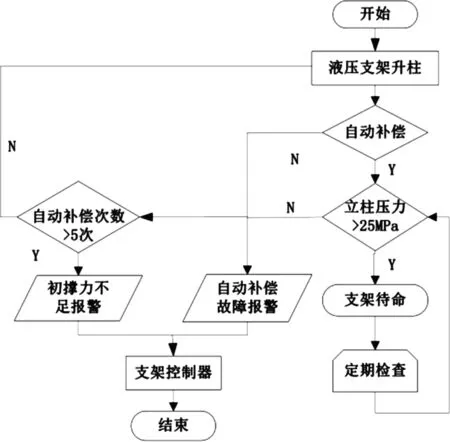

3.2 自動補壓設計

液壓支架工作過程中,保證立柱下腔內具有足夠的工作壓力,方可使立柱升降動作達到預定狀態。但由于乳化液泵的運動距離相對較長,導致立柱下腔內的工作壓力無法達到預定值,因此,需對其立柱下腔進行自動補壓控制。在整個補償過程中,首先啟動補償控制系統,采用壓力傳感器對立柱的工作壓力進行檢測和判斷,當立柱工作壓力小于預定值時,通過控制程序,執行對立柱的自動補壓,同時,對補壓時間進行監測,要求補壓時間不能超過10 s,當超過10 s時,則判斷為補壓失敗,并向補壓系統發出故障報警提示;另外,對液壓支架立柱的補壓次數也進行了限制,當補壓次數超過5次時,也會向補壓系統發出故障報警提示,并判斷為補壓失敗。整個補壓過程中的相關數據參數會通過CAN總線,傳輸至控制器中進行綜合分析和處理,并在顯示界面中進行實時顯示,操作人員根據實際情況作出相應的遠程調整,以此來保證液壓支架的正常作業,其自動補壓控制流程如圖4所示。

圖4 液壓支架自動補壓控制流程簡圖

4 控制系統測試分析

為保證所設計的控制系統具有較高的系統性能,能較好地滿足液壓支架的使用需求,在系統正式在液壓支架中應用前,對其進行了系統測試,其現場測試圖如圖5所示。通過測試可知,該控制系統運行一切正常,具有較高的系統穩定性,能對液壓支架的移動距離、液壓缸的工作壓力及工作位置等進行準確檢測和不同姿態的有效控制,并將處理后的數據信息在顯示界面上進行實時顯示,其對應的運行狀態指示燈顯示正常。同時,對控制系統的故障報警功能進行了模擬測試,當液壓支架的自動補壓時間超過10 s后,該系統發出了相應的報警提示。由此,驗證了該控制系統具有一定的可行性,可進一步在液壓支架中進行應用和推廣。

5 結束語

圖5 控制系統現場測試圖

本文以ZY12000型液壓支架為研究對象,在控制系統結構組成及工作原理分析的基礎,從硬件系統和軟件系統等方面進行了系統設計,并對其進行了測試研究。測試結果表明,該控制系統具有性能穩定可靠、響應速度快等特點,各項檢測數據準確,可針對液壓支架的故障問題發出相應的報警提示,能較好地滿足液壓支架井下作業的使用需求,可在液壓支架中進行有效推廣和應用。該研究對提升液壓支架控制系統的綜合性能、保證液壓支架工作安全具有重要作用。