自行車制動器溫度場的有限元分析

吳 剛,張東興

(三峽大學機械與動力學院,湖北宜昌 443002)

0 引言

隨著共享單車的普及,自行車安全性越來越重要,而剎車裝置的安全性尤為重要。剎車失靈,會給騎行者帶來安全隱患。剎車失靈一般是由于摩擦磨損的熱衰退現象導致摩擦片表面破壞[1]。制動過程中因摩擦生熱形成的溫度場與應力場的分布是計算的難點,本文采用有限元方法分析了制動器的溫度場和應力場[2-5]。

在制動器的有限元分析方面。張萍等[6]利用有限元軟件ANSYS建立車輪三維有限元模型,計算分析移動熱源和均布熱源2種不同熱流密度加載方式下,車輪在連續兩次緊急制動下的三維瞬態溫度場和應力場,結果表明采用均布熱源法計算車輪踏面制動過程的三維瞬態溫度場和應力場更加可取。本文在分析模型時做了適當簡化,沒有考慮摩擦過程中能量釋放瞬間變化、剎車片材料屬性隨溫度變化、輻射等因素,對于摩擦熱源載荷采用均布熱流密度的形式施加。在溫度場與熱應力耦合中參考謝基龍[7]基于三維模型的制動盤溫度場和應力場計算中采用的溫度場和應力場計算公式。通過有限元軟件ANSYS計算摩擦片溫度場,并將得到的溫度條件作為熱載荷進行熱應力計算[8],得到熱應力溫度場。文中探究不同表面織構摩擦片制動器的溫度場有限元分析。最后通過比較4組制動器有限元分析中的溫度應力曲線變化,以及比較4組制動器的有限元分析的最高溫度和最大應力,得到1組更加合理的表面織構摩擦片的制動器,為制動器優化設計和節約材料提供一定參考。

1 有限元模型的建立

1.1 建立有限元模型

本文運用SolidWorks軟件建立自行車的三維剎車裝置,圖1所示為剎車裝置軸視圖,圖2所示為剎車裝置剖視圖,由于剎車盤(制動鼓)的“波形”底面對于制動器的溫度場和應力場分析影響很小,為了減少有限元計算過程的復雜程度,提高有限元軟件程序運算速度,將制動鼓的地面簡化為平面,制動盤內徑圓環的螺旋紋簡化為光滑圓柱面。建立了3組不同表面織構的摩擦片,實際測得,摩擦片的圓周角為270℃,在三維SolidWorks軟件中,建立4組簡化后的實體模型,將三維SolidWorks軟件中建立的4組簡化模型分別導入到ANSYS軟件中,生成4組不同的制動器有限元模型。如圖3所示,(a)組為摩擦片無表面織構,(b)組為矩形表面織構摩擦片,(c)組為密集圓形表面織構摩擦片,(d)組為稀疏表面織構摩擦片。在(b)、(c)、(d)組中,摩擦片表面織構深度都相同,任取一組(b)與(a)組作比較,可以探究摩擦片表面織構與摩擦片無表面織構的溫度場的有限元分析;(b)組與(d)組的表面織構密集度相同,通過(b)組與(d)組表面織構形狀的對比,探究表面織構形狀對溫度場的有限元分析的影響;(c)組與(d)組的摩擦片表面織構形狀和大小相同,疏密度不同,探究表面織構疏密度對溫度場的有限元分析的影響;最后通過對比4組有限元分析的結果,得到一組最優表面織構的摩擦片。

圖1 剎車裝置軸視圖

圖2 剎車裝置剖視圖

圖3 網格劃分圖

1.2 定義材料屬性

材料熱物理屬性如表1所示,其中摩擦片采用石棉材質[9],摩擦盤為鼓式,材料45#鋼。

2 熱力耦合分析建模

熱力耦合通常也之為熱機(熱-結構)耦合[10]。熱力耦合分析指的是求解溫度場對受力結構中應力、應變和位移等物理變量在溫度變化時受到的影響。在ANSYS workbench軟件中一般順序耦合,先對制動器進行熱分析,再進行結構分析,將前面得到的溫度場作為載荷加載結構分析中,求解制動器結構的應力分析。

2.1 建模與劃分網格

由于剎車盤很薄,這里主要考慮剎車片的溫度場與熱應力耦合現象,在ANSYS軟件中,一般選擇具有溫度自由度的solid90進行瞬態溫度場分析,通過轉換solid226進行熱應力分析,且進行熱引力分析,摩擦片與摩擦盤的熱流分系數為9.96,剎車片得到的熱流分配比[11]為0.091,圖3所示為4組摩擦片的網格劃分圖。圖3(a)為摩擦片無表面織構,圖3(b)為方塊形狀,寬度2 mm,深度1 mm,圖3(c) 為密集圓形,直徑2 mm,深1 mm,圖3(d)為稀疏圓形,直徑2 mm,深度1 mm。圖3(a)中的制動結構劃分得到的節點數為38 720,單元數為8 241。

2.2 加載邊界條件及約束

自行車以18 km/h速度行駛,緊急剎車,制動時間為2 s,制動力為80 N,制動盤和摩擦片之間摩擦因數不隨溫度變化,摩擦因數為0.35,同時為簡化計算,假設摩擦片與摩擦盤材料均勻且各向同性,制動過程中初始溫度為20℃,摩擦盤與摩擦片完全相接觸,忽略材料熱變形引起的接觸不均勻問題,制動過程摩擦盤處于純滾動狀態無抱死。在摩擦生熱過程中,僅考慮熱傳遞和熱對流,忽略鋼圈的熱傳遞。在相同緊急制動條件下,對4種摩擦片結構的制動器進行熱力耦合分析。

3 熱力耦合分析結果

圖4 制動結束時刻溫度場和應力場分布云圖

圖4 所示為不同表面的制動器溫度云圖和應力場云圖。圖中可以看出普通型摩擦片的溫度和應力最高;比較圖4(b)與圖4(c),方形表面織構摩擦片比密集圓弧形表面織構摩擦片溫度高2℃,應力大了0.04 MPa,相同深度和相同面積比時,密集圓弧形表面織構剎車片散熱和減小熱疲勞效果比方形表面織構的剎車片的好;比較圖4(c)與圖4(d),密集圓弧表面織構摩擦片比稀疏圓弧表面織構摩擦片溫度和應力大幅降低,其中溫度降幅為22%,應力降幅為28.3%,說明增加表面織構有益于散熱和緩解熱疲勞;圖4(c)中密集圓弧形表面織構摩擦片溫度和應力最低。從圖4中溫度和應力云圖分布可以得到表面織構摩擦片比普通型摩擦片散熱性好,降低熱應力,其中密集圓弧形表面織構摩擦片的散熱和降低熱疲勞效果最好。

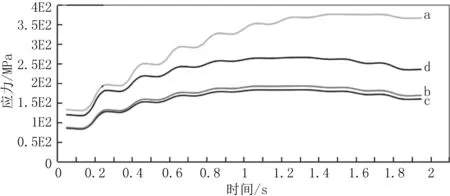

圖5所示為4種不同表面織構的摩擦片溫度變化曲線圖,圖6所示為4種不同表面織構的摩擦片應力變化曲線圖,在0.5 s時刻制動初始階段,車速較快,制動積累溫度快速升高,4種表面織構摩擦片的溫度變化非常接近,其中密集圓弧形表面織構剎車片溫度最低,此時車轉速較快,引起的熱應力波動較大,密集圓弧形表面織構剎車片和方形表面織構的非常接近,稀疏圓弧形表面織構剎車片和普通的剎車片溫度和應力都非常接近,說明表面織構個數太少對剎車片制動性能影響較小;在1.5 s時刻,此時制動過程溫度和應力趨向最大,此時溫度積累速度減慢,散熱與摩擦生熱達到平衡,且圓弧形表面織構剎車片的達到溫度和應力平衡時間比其他表面織構剎車片的時間快,說明圓弧形表面織構散熱性能較好、較少應力集中現象;之后摩擦片的摩擦生熱率遠遠低于摩擦片的散熱率,而此時接近于制動結束,車速很慢,摩擦生熱降低很快,溫度緩慢降低;由于摩擦生熱引起的應力降低。對比溫度和應力曲線變化情況,在整個制動過程中,普通剎車片的溫度和應力基本比其他表面織構要大,由于普通剎車片沒有表面散熱織構,溫度大量積累,會產生較大的熱應力,隨著摩擦片熱到達平衡,在1.6 s左右應力接近最大峰值,由于溫度變化,導致材料內部出現不同的膨脹擠壓,產生了熱應力,密集圓弧形表面織構剎車片表面散熱效果好,熱應力比普通摩擦片小,并且觀察發現,圓弧形表面織構剎車片的溫度和應力都遠小于普通剎車片,密集圓弧形表面織構剎車片與方形表面織構剎車片應力很接近,但是溫度更低,散熱效果更好。

圖5 溫度變化對比曲線圖

圖6 應力變化對比曲線圖

4 結束語

本文通過ANSYS軟件對自行車后剎制動器進行熱力耦合分析,首先觀察表面織構摩擦摩擦片的制動器溫度場和應力場變化,在整個制動過程中,溫度場和應力場都是先增大后減小,然后對比溫度和應力變化曲線,它們的變化趨勢相近,耦合性好,表面織構剎車片比普通剎車片溫度和制動熱應力大幅降低,密集圓弧形表面織構、方形表面織構、稀疏圓弧表面織構剎車片的制動器的溫度場和應力場的耦合結果,同樣面積比的密集圓弧形表面織構和方形表面織構剎車片的應力接近,前者散熱效果最好,圓弧形表面織構比方形的制動減溫效果好,密集圓弧表面織構比稀疏表面織構剎車片更大程度降低摩擦溫度和應力,綜合得出,密集圓弧形表面織構剎車片制動降溫和降低熱疲勞效果最好,為自行車鼓式剎車器的優化設計提供參考意義。