瓦斯抽采泵的綜合狀態監測平臺設計

沈金強

(山西西山煤電股份有限公司西銘礦,太原 030052)

0 引言

煤礦瓦斯通常以吸附和游離狀態存在于煤體及圍巖中,當礦井內瓦斯與氧濃度達到爆炸極限時,極易因明火引爆造成嚴重的煤礦安全事故[1]。在相關政策的扶持下,目前國內相關煤礦對瓦斯抽采泵站的自動化改造正在如火如荼地開展[2]。本文主要設計方案以及研究重點集中在被測量的采集方式、通訊方式、處理方法上,將瓦斯濃度、泵體震動、環境溫度,環境濕度以及空間位置作為監測對象,設計了完整的通訊電路、儲存電路、AD轉換電路等。

1 監測總體設計方案

1.1 系統設計要求

煤礦瓦斯抽采泵自動化系統包含:上位機及軟件、網絡(通訊)接口、傳感器系統以及控制器系統。工作特點:暴露環境的瓦斯濃度為井下最高值、泵體維護較難、維修工作地點距離較遠。其中工作的設備和軟件共同作用,實現瓦斯抽放管道、設備環境等參數的實時監測以及相關設備的自動控制[3]。同時在保證被監控設備的同時,監測系統對于自身的工況也做了分析和監測,保證自己不出現故障,不出現自身故障導致的連鎖反應。

1.2 整體系統設計方案

煤礦瓦斯抽采泵狀態監測系統結構圖如圖1所示,控制應用模塊的主控芯片選型為MSP430F5438A單片機,MCU的最小電流會在150μA以下,隨機存取存儲器保持模式下的最低功耗只有0.1μA。在無限距離通訊過程中采用的是Zigbee技術,傳輸至總機后遠程數據傳輸中采用RS-485通訊協議,通過差分信號邏輯進行數據傳輸,引號輸送的最遠距離在波特率為9 600 h可以達到1 500 m,在井道布線中,采用帶屏蔽隔離雙絞線作為總線,將各個主要工作節點連接起來使得整個礦井構建一個全方位立體的網絡,當數據流到達終端時,將協議電平方式換為常用的USB。方便微機系統的接入,建立其相對應的數據庫系統。

系統按照功能模塊可以分為采集計量檢測模塊、系統自身監測模塊、環境檢測模塊、遠程通訊模塊、控制應用模塊,其模塊構成如圖1中所示。

圖1 系統模塊組成圖

該套檢測系統中,井下的無線通訊為Zigbee通訊方式,進入數據庫時的方式為485總線。圖2所示礦井下通訊示意圖。其中的3個監測節點代表了整個礦井的檢測網絡,瓦斯監測路由是通向地面的總線。這樣無線網絡結合有線網絡的方式降低了數據丟失和故障引起的連鎖反應。

圖2 通訊方式示意圖

2 監測平臺系統硬件設計

2.1 主控制器選型

控制應用模塊采用的MCU選型為MSP430F5438A單片機,它本身具有優質、優秀的尋址方式(5種以上源操作數尋址、4種目的操作數尋址)、精簡指令集,主要體現在其內部簡潔的27條內核指令以及大量的模擬指令。此單片機的處理能力十分強大,并且運算速度很快,在工作時可以保證低功耗的要求,片內資源豐富,具有便捷高效的開發環境。此單片機可以在-40~+80℃的工作環境中正常運作,達到了礦井工作現場對MCU的溫度要求。

2.2 采集計量檢測模塊報警電路設計

在瓦斯抽采泵的檢測計量預警系統中,抽采泵的電機電流、電壓、溫度、抽采泵內壓力等重要參數被監測。通過對所采集回的數據進行分析,判斷其是否處于正常數值范圍內,決定報警器是否有必要發出報警信號。

圖3為本系統所采用的聲光報警器設計的電路原理圖,它由信號放大單元,使能單元等部分組成。表1所示為所用主要傳感器參數。其中包含了紅外甲烷傳感器、溫度傳感器、V型錐流量傳感器、開停傳感器、供水傳感器、液位傳感器、本安型可編程控制箱,多傳感融合的綜合檢測站。

2.3 遠程通訊模塊的設計

在各個國家的礦業生產中,礦井下的通訊主要是無線通訊。因為走線復雜且不易維修,此時無線通信的優點突出。礦區各個瓦斯抽采泵傳感器節點連接成的監測點組成的整張網絡由Zigbee無線技術通過網絡互連起來,其具有安全系數高、平臺搭建靈便、調整性好。瓦斯濃度傳感器采用IR14BD,該款傳感器的功耗在同類型產品中最低,所達到的能源消耗最小,適合礦井的工況條件。

瓦斯抽采監測系統的數據終端的數據傳輸協議采用RS-485通訊協議,具有傳輸距離遠、抗干擾能力強的特點。芯片選型為MAX1485,該芯片是馬克西姆公司生產的專門用于RS-485通訊的芯片,靜態電流0.3 mA。這些收發器在驅動器禁用的空載或滿載狀態下,吸取的電源電流0.12~0.5 mA。

圖3 報警電路原理圖

表1 傳感器參數

通往數據終端的通訊電路設計如圖4所示,MSP430F5438a單片機的R01、TX0引腳分別接MAX485芯片的DI和R0引腳,進行數據的傳輸。MAX485芯片的二腳和三腳作為收發控制的引腳,并聯后接在單片機的引腳上,電平在2.7~3.3 V時,MCU發送數據;電平在0~1.2 V時,MCU接收數據。為了電平的穩定性,將1個120Ω的無感電阻接在傳輸線A和傳輸線B之間。

2.4 采集計量檢測模塊設計

采集時控制芯片采用MSP430單片機,電壓模擬量可以通過A/D引腳直接進行電壓采集,對于氣體傳感器的部分模擬量輸入的傳感器,需要進行AD轉換,轉化為數字信號。AD轉換芯片選擇為ADS1232,ADS1232具有高達24.0的有效位,增益設置為64時,無噪聲分辨率可達19.2位[4-5]。由于MSP430的模擬量通道精度不夠,所以采用該款高精度芯片進行模擬量的采集,該芯片有2種工作方式,一種是給它固定電平進行采集,另外一種時通過電橋的相對電平確定所采集電壓的等級。

圖4 終端通訊電路

3 系統軟件程序設計

3.1 主程序設計

MSP430的程序需要通過IAR軟件進行編程,主程序流程如圖5所示。監測系統上電后,首先MCU中的寄存器清零,關看門狗。清中斷位,并對系統的A,B時鐘配置,對比較器設置,初始化采集轉換芯片ADS1232,數據采集,并根據采集數據判斷是否需要出發聲光報警裝置,數據采集完成后需要對數據處理和儲存。通過比較器的協作,判定數據的范圍,確定機器設備實施的工作情況,確認環境條件是否滿足繼續生產的需求,在檢測的同時達到準確接收不丟失,保證數據的完整性[6-8]。

3.2 上位機軟件設計

3.2.1 VB軟件編程特點

VB用在傳統的工業控制上較多,其開發環境較簡單也較快捷。可以在Windows操作系統系進行程序設計和前端界面的設計,用戶可以利用C語言進行程序設計,在窗口設計中,實現多種不同功能的軟件的結合。在煤礦抽采泵綜合檢測系統的上位機設計中,通過VB后面板編寫程序前端設計界面,并導出應用程序,安裝到現場的服務器總機上,就可以通過串口接收和顯示數據,并且將數據傳送至網絡云端。

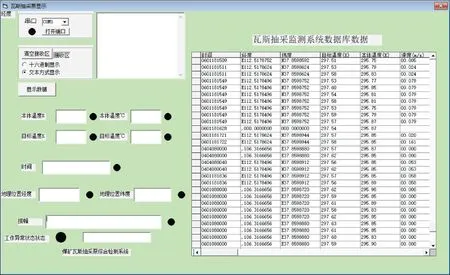

3.2.2 上位機界面

瓦斯抽采綜合檢測系統上位機具有實時數據顯示和歷史數據存儲的功能,上位機界面如圖6所示,根據數據通信的需求,可以選擇不同的網絡通行串口,在實時數據和歷史數據的處理中,可以直接導出數據庫文件如下圖右側所示既可以顯示實時數據,也可以調出歷史數據方便查詢,將數據保存至云端。

圖5 程序執行流程圖

圖6 上位機界面

4 結束語

煤礦瓦斯抽采泵綜合檢測系統在運行中,必須具備反應快,測量準確,功耗低的特點。本文利用MSP430單片機為主要控制芯片設計瓦斯抽采泵設備狀態監測系統,旨在針對瓦斯抽采環節出現的一些問題進行實時監測和保護,使得瓦斯抽采泵工作環境安全以及整個礦井的瓦斯濃度控制在安全范圍內。對系統中相關的硬件電路進行設計。利用VB程序設計相關上位機可視化GUI界面,實現數據的上傳,存儲,調用,查詢以及后續的搭建神經網絡訓練數據庫。