電梯曳引機箱體軸承孔的工藝優化設計*

程豪華,謝 黧,刁文海

(廣州市機電技師學院,廣州 510435)

0 引言

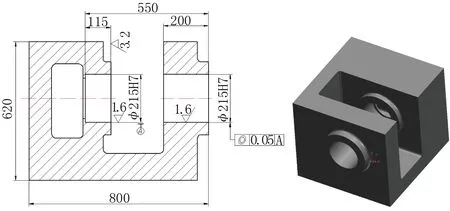

近年來,隨著電梯行業的飛速發展,人們對電梯產品質量的要求越來越高。企業需要通過不斷改進生產工藝來滿足人們對美好產品的需求。作為電梯產品重要組成部分的電梯曳引機箱體零件(以下簡稱箱體),里面有大小不同的斜齒輪,其軸承孔的精度直接影響斜齒輪在高速運轉中帶動繩輪的穩定性,從而影響電梯在升降中的穩定性,乃至電梯在升降中的安全[1]。其中一組軸承孔?215H7的結構如圖1所示,其同軸度要求在0.05 mm以內,粗糙度Ra1.6μm,對箱體產品是否合格起到決定性作用。分析箱體加工特點,優化其軸承孔加工工藝方法,保證軸承孔精度質量顯得至關重要。

圖1 箱體軸承孔結構示意圖

1 工藝問題的提出

如圖1所示,箱體左、右兩軸承孔?215H7的加工質量經常不合格,特別是孔徑尺寸在加工過程易發生變化,其粗糙度也達不到要求。產品加工一次合格率只有60%左右。箱體形體龐大,質量約600 kg,毛坯成本高,每件3 000多元。同時,由于箱體產品形體結構尺寸較大,使用一般的數控機床無法加工,故選用工作臺尺寸規格在1 000 mm×1 000 mm以上的臥式加工中心,以鏜削加工的方式加工箱體的軸承孔部位置。箱體的加工時間較長,每件累計裝夾調整等輔助時間,共需要加工時間約300 min。

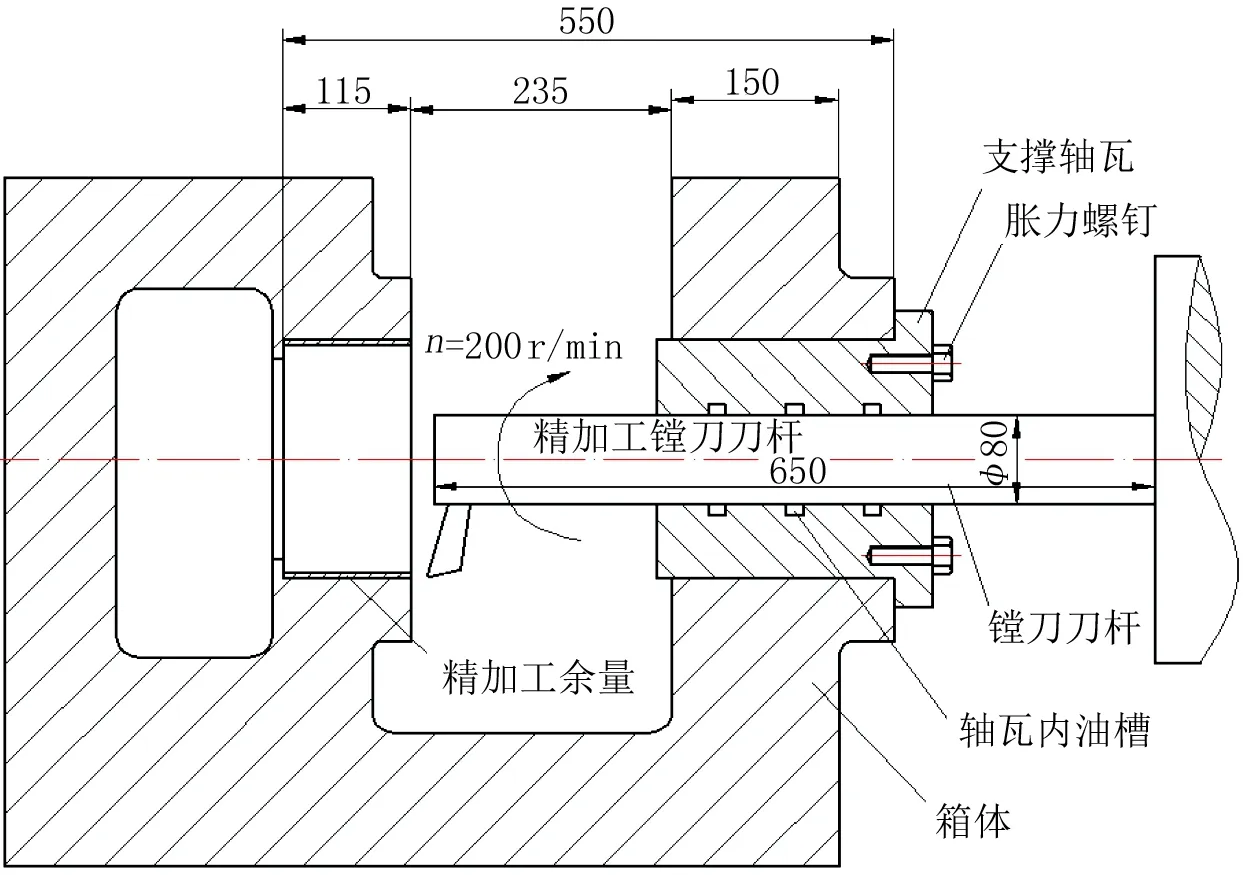

圖2 箱體軸承孔鏜削精加工示意圖

在這種加工方式下,由于左、右兩軸承孔加工處相距最遠為550 mm,尺寸較深,并且兩孔之間的同軸度要求高,加工難度較大,如圖2所示。從箱體結構上分析,工藝安排只限于先從右邊的軸承孔開始加工,所以在兩孔粗加工后,最后以精加工的方式保證孔徑尺寸,左、右兩孔一次性進刀完成精加工。因此,選擇了直徑為?80 mm,長度為650 mm的圓柱鋼料作為鏜刀刀桿進行鏜削加工。這樣的操作類似于深孔鏜削加工,接著出現的問題就是加工中容易產生振動。加工振動使得箱體?215H7軸承孔表面出現明顯振紋,尺寸精度和表面質量都難以控制,產品合格率難以保證。根據生產實際情況得知,產品加工后,質量檢測部門對產品檢測的數據顯示,精度普遍較低。特別是表面粗糙度和同軸度要求,多有不符合要求的情況。即使改變了切削進給等工藝參數亦無多大改善。所以,由于深尺寸的左、右兩軸承孔鏜削加工中振動大,產品合格率低。

2 箱體軸承孔原加工工藝

簡單對原有的箱體軸承孔加工工藝進行介紹與分析,便于進一步了解造成產品不合格的可能原因。其原有的加工步驟如下:

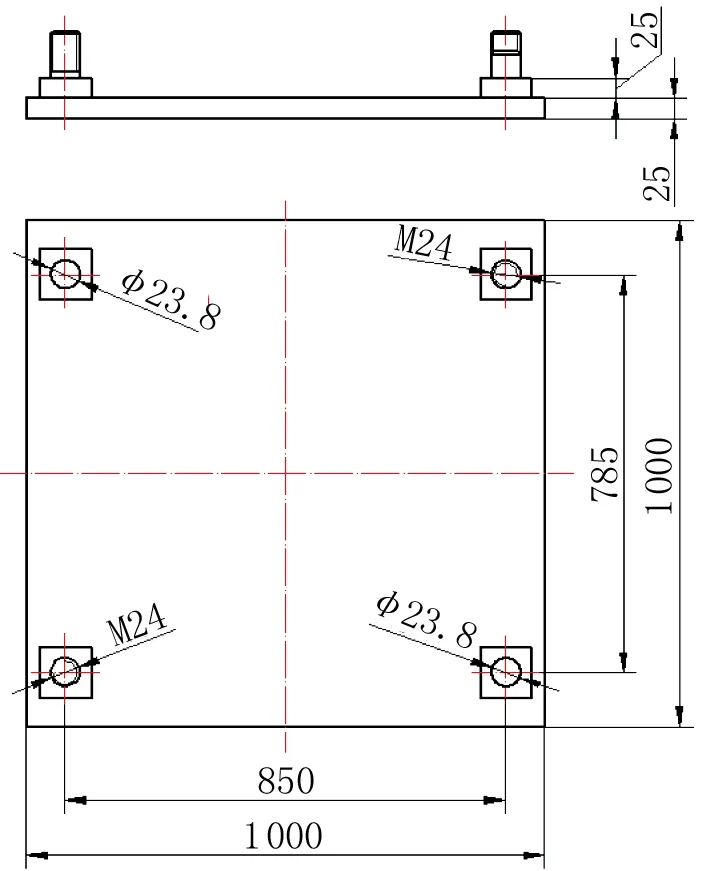

(1)裝夾箱體。夾具緊固在面積為1 000 mm×1 000 mm的工作臺上,夾具結構如圖3所示。夾具上有?23.8 mm的定位螺桿和M24的夾緊螺桿。把工件吊裝到夾具上,用4個M24螺母將其緊固,再加上“碼模夾”鎖緊工具,可將箱體零件穩固地安裝在工作臺上。

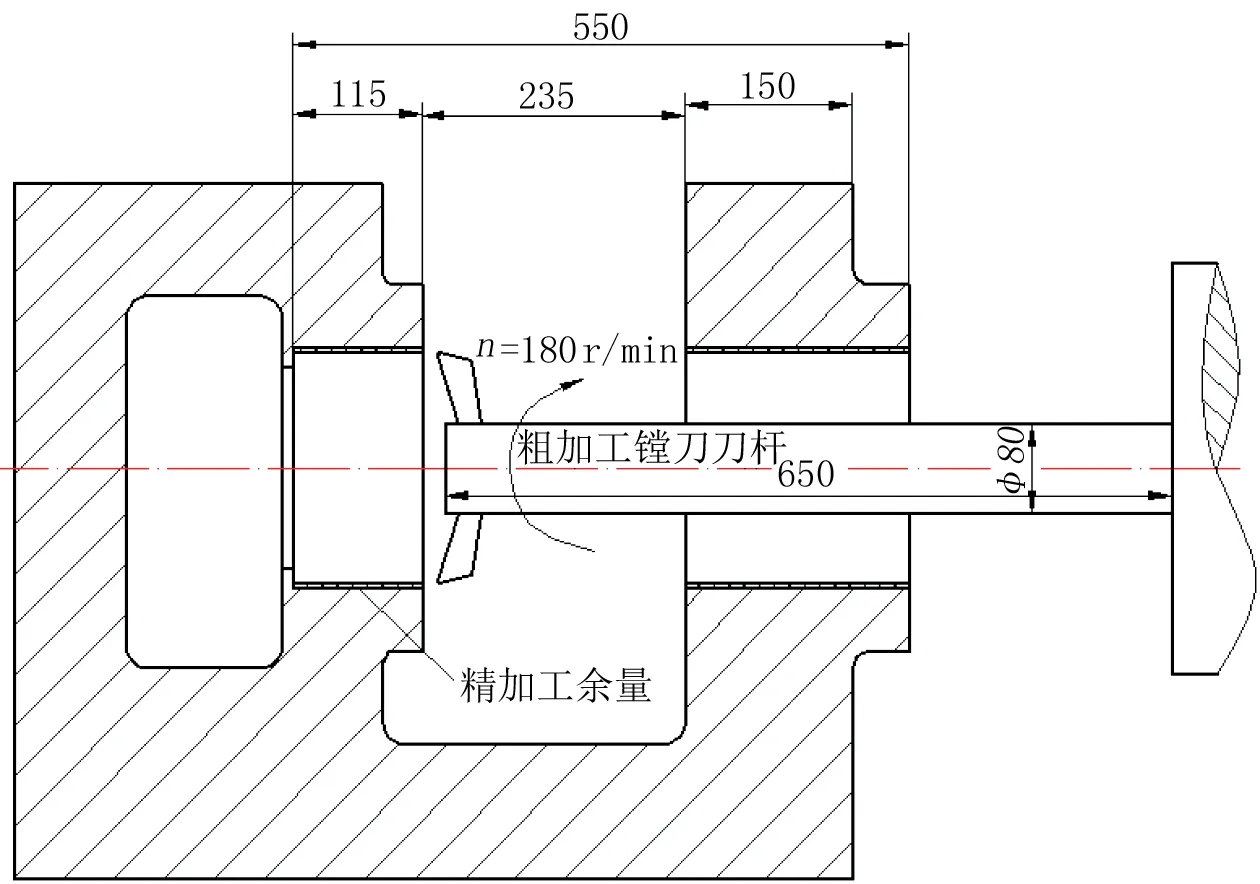

(2)粗加工。按粗加工的切削工藝參數,對軸承孔粗加工至工序要求尺寸,余量留0.8 mm。使用長度為650 mm、直徑為214.2 mm的兩刃內冷粗鏜刀粗鏜?215 mm孔,加工時主軸轉速為100 r/min,進給量為16 mm/min。

(3)精加工。使用直徑刀桿為?80 mm、長650 mm的單刃內冷精鏜刀精鏜?215H7孔,加工時主軸轉速為180 r/min,進給量為16 mm/min,對軸承孔精加工至圖紙要求尺寸。

圖3 夾具結構圖

3 軸承孔加工優化設計研究

3.1 加工振動對軸承孔質量的影響

箱體兩軸承孔總長550 mm,左孔為?215 mm、深115 mm;右孔為?215 mm、深200 mm,中間避空235 mm,如圖2所示。加工該孔時,刀具產生振動,產生振動的振紋高低約有0.3 mm。加工中使用的刀粒為山特維克螺釘固定三角形刀粒,材料為立方氮化硼,在行業內算是很好的材料。即使這樣,高質量的刀粒在軸承孔加工振動中也很容易磨損[2]。剛換新刀粒時情況較好,一般加工兩件后情況就會發生變化,雖然多次嘗試更改進給速度和轉速,但效果不明顯。精鏜刀加工時,由于與開粗時留下的振紋出現了共振現象,致使孔徑經常達不到要求。得出結論,主要因刀具振動致使軸承孔尺寸精度和表面質量達不到要求。

3.2 加工振動因素的排查

箱體產品軸承孔同軸度要求高,而刀桿在加工中跳動對產品產生直接影響。要改變這種情況就必須解決振動問題。如何解決加工時產生的振動,從夾具、刀粒、刀桿懸長等幾個方面進行了試驗分析,以排查加工振動的產生因素[3]。

(1)夾具因素。夾具用1 000 mm×1 000 mm×50 mm的45#鋼作為底板,如圖3所示。將4個支承座燒焊在底板上,由4支M24螺桿定位工件。當工件裝夾在夾具上,由4個M24螺母夾緊。加上工件本身有一個重力,箱體工件將被牢牢固定在夾具上。此夾具設計簡單且剛性好,幾乎不影響孔徑加工精度。

(2)刀粒因素。加工中使用的刀粒由山特維克公司提供,各型號和各種材料均可供選擇。使用刀粒材料多數是立方氮化硼。為了減小振動做了多次試驗,分別選用后角為5°、7°、11°的刀粒加工,選用不同的刀粒材料,如硬質合金YG6、YT15等。結果是改變刀粒類型對改進振動情況沒有明顯效果。

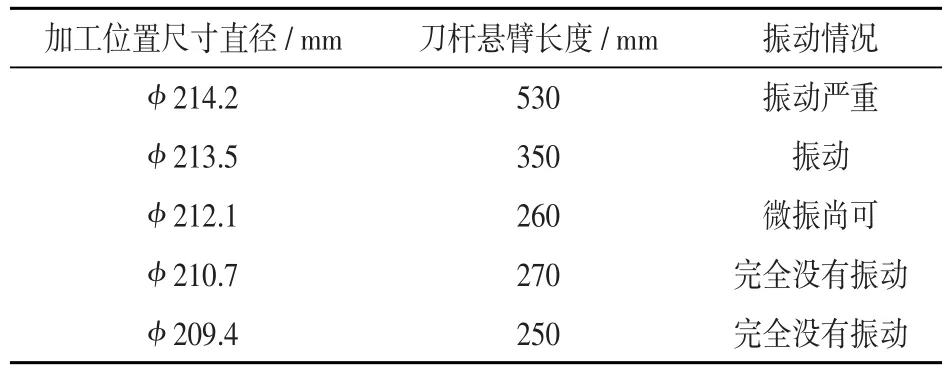

(3)刀桿懸臂長度因素。加工箱體的刀具同樣是山特維克公司提供,且加工?215H7孔的刀具是專門設計加長桿的刀具,剛性較好。為驗證在加工深度大、精度要求高的情況下,使用長桿刀具加工是否合適,對刀具的懸臂長度和加工位置的直徑進行試驗對比。由表1所示的試驗結果內容分析可知,刀具刀桿懸臂越長,振動問題越突出。這些刀具的刀桿都是?80 mm,剛性較好,之所以振動,就是因為刀桿懸臂過長。

表1 刀桿懸臂長度與加工振動情況列表

3.3 設計刀桿支撐瓦(架)解決振動問題

由于兩軸承孔的加工深度無法改變,即加工中刀桿長度無法縮短,但刀桿的懸臂長度可以縮短。因此,若能解決刀桿的懸臂長度問題,就等于增加了刀具刀桿的剛性,可降低加工振動。設計制作一個合適的刀桿支撐瓦(架),減少刀桿懸臂長度,對刀桿在加工中起支撐作用,使用在軸承孔精加工的最后階段,即可解決振動引起的精度問題[4],保證箱體軸承孔的尺寸,如圖4所示。

圖4 使用刀桿支撐瓦(架)精加工左軸承孔示意圖

結合實際,考慮工藝優化對策,設計制作刀桿支撐瓦(架)。

(1)刀桿支撐瓦(架)的設計與制作要求。因考慮到零件配合與加工的穩定性問題,對刀桿支撐瓦(架)的設計與制作必須要滿足以下幾點要求:(a)外徑尺寸與軸承孔?215H7尺寸相匹配,粗糙度Ra1.6μm。(b)內孔尺寸與刀桿尺寸相適應,粗糙度Ra1.6μm,且留有油槽結構,以便于與刀桿配合時儲備油類物質起潤滑作用。(c)制作刀桿支撐瓦(架)須選用耐磨性較好、適合中速運轉場合的材料,可選用銅錫青銅、鋁青銅等幾類材料。(d)刀桿支撐瓦(架)方便拆卸與安裝,可考慮脹力螺釘結構[5],如圖5所示。

(2)刀桿的設計要求。為了能加工到長550 mm處的軸承孔,刀桿的長度要求為650 mm左右。刀桿柱體表面尺寸均勻,粗糙度Ra1.6μm,材料剛性、耐磨性好。

(3)因刀桿與刀桿支撐瓦(架)的配合要求。刀桿與刀桿支撐瓦(架)在加工過程中還需要相對轉動,并且要保證不產生相對振動,因此是屬于配合間隙較小的間隙配合類型。同時,加工的主軸轉速和進給都須使用較低的數值,即以低轉速慢進給的形式進行加工。

3.4 優化軸承孔工藝安排

原來的加工順序是使用刀桿組裝好刀具,對?215H7左、右兩個孔,一次性進給完成加工,刀具容易產生振動。通過前面的分析可知,只要能把刀具懸臂長度改短,就可以把振動問題降低。要改短刀具的長度,必須把長550 mm、?215 mm的孔分段加工。由圖2可知,?215H7孔是由左、右兩孔組成,把兩個孔分開加工,右軸承孔的深度為200 mm,左軸承孔的深度為115 mm。使用刀桿支撐瓦的情況下,需要對加工工序進行優化調整,具體如下。

(1)粗加工內外軸承孔。將工件裝夾后,工作臺進入機床,使用刀桿長為650 mm,直徑為214.5 mm的兩刃內冷開粗鏜刀粗鏜深度為65 mm軸承孔,速度為S=180 r/min、F=25 mm/min,如圖6所示。此工序為粗加工,加工過程中有微振動,但不影響后續尺寸的獲得。

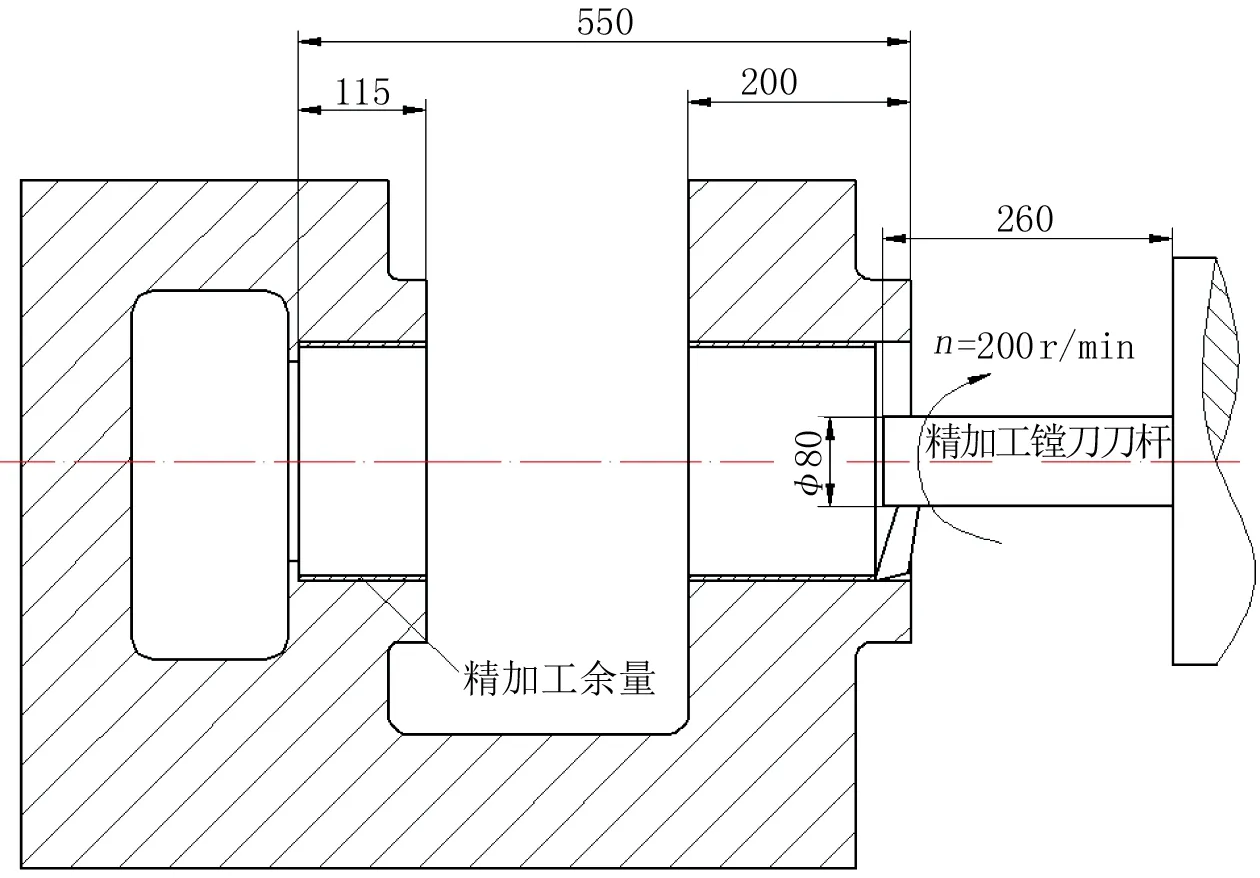

(2)精加工右軸承孔。待軸承孔粗加工完成后,使用長260 mm、?215H7的精鏜刀精鏜,速度為S=200 r/min、F=18 mm/min。刀具的長度改短后,加工速度相應加快,加工的情況很穩定,如圖7所示。

(3)精加工左軸承孔。機床主軸換上?80 mm×650 mm規格的刀桿,安裝好刀具后,先將刀尖移動至兩軸承孔避空的位置,再將兩片刀桿支撐瓦(架)涂上黃油,逐塊地裝配上去。然后擰緊脹力螺釘,使支撐瓦(架)與已經加工好的外軸承孔產生良好的配合,如圖4所示。此時輕輕撥動刀具軸動,通過調試脹力螺釘,測試刀桿支撐瓦(架)的松緊情況。調試目的在于使用刀桿自動旋轉時不產生障礙。這過程要注意刀桿與刀桿支撐瓦(架)的黃油分布情況,使油量保證在轉動過程中起到充分的潤滑作用[6]。

圖5 刀桿支撐瓦(架)三維圖

圖6 粗加工左、右軸承孔示意圖

圖7 精加工右軸承孔示意圖

調試完畢后,按照主軸轉速為S=200 r/min、進給速度為F=18 mm/min的工藝切削參數進行切削加工。加工轉速較低,而刀桿的實際伸出會產生較大振動的長度為235~350 mm,不會在加工中產生太大振動[7]。在測得?215 mm,孔深115 mm處的尺寸符合要求時,停機退出刀具。為避免退刀時產生干涉,刀尖先退出至兩孔之間的避空處。拆除刀桿支撐瓦(架)和刀粒,再將刀桿退出箱體軸承孔外,加工完畢。

4 結束語

優化工藝后,加工的產品送品質部門檢驗,尺寸精度完全達到圖紙要求。連續加工孔徑穩定,連續加工10件產品,內孔徑精加工尺寸變化可控制在0.015 mm以內。產品加工一次,合格率提高到了90%以上,同時刀粒的壽命也得到了廷長。通過對箱體零件的工藝分析,設計制作刀桿支撐瓦(架),對工藝和刀具刀桿裝置進行了修改,有效減少了加工振動現象。優化調整的工藝策略有效地提高了產品質量,降低了生產成本。這種工藝方法的優化改進,對同類產品的加工具有較高的生產指導意義。