中水回用系統優化研究

吳延銳,趙紅洲,于 磊,畢鳳紅,王 穩

(山東鐵雄新沙能源有限公司,山東巨野 274900)

1 背景

山東鐵雄新沙能源有限公司為配套干熄焦裝置,于2016年建設了深度處理中水回用系統,設計處理量為3600m3/d,產水作為循環水系統的補充水,主要工藝流程包含錳砂和多介質過濾器、超濾、納濾、反滲透等。系統運行三年來,先后出現了超濾、納濾、反滲透污堵快,納濾、反滲透后絮凝等問題,導致化學清洗頻率高;一臺超濾反洗,超濾產水停止,有效運行時間減少,回收率低等問題。

2 主要參數

1)超濾過濾精度在 0.005~0.1μm,截留分子量為1~500K道爾頓,對水體中的顆粒物、膠體、細菌、病毒、大分子有機物等污染物有很好的去除效果,本系統有3套超濾裝置,每套產水量在90m3/h。

2)納濾過濾精度在1~5nm,主要的作用在于過濾二價離子,給反滲透減輕壓力,本系統有3套納濾裝置,每套納濾產水量在64m3/h。

3)反滲透過濾精度在0.1nm,能夠攔截除了水分子之外的所有物質,脫鹽率較高,本系統有3套反滲透,每套產水量在50m3/h。

為保護深度處理中水回用裝置,在保證系統安全運行的情況下,根據裝置設計及實際運行情況,對進水泵變頻器、精密過濾進行了改造,通過摸索,實現了過濾裝置在線檢修和更換濾芯,超濾反洗不停機運行,提高了深度處理中水回用的處理效率,延長了膜使用壽命,實現了系統平穩運行。

3 原工藝流程

生化處理后的廢水經過高級氧化進一步降低COD 和氨氮后,進入深度處理中水回用裝置,首先進入錳砂過濾器,除去水中懸浮物、膠體及鐵離子等,出水進入多介質過濾器(適用于濁度1~10NTU),進一步去除水中的懸浮物和膠體,降低水的濁度和SDI,再進入外壓式超濾膜系統,超濾產水進入超濾水箱經過高壓提升泵進入納濾系統,除去水中的二價離子,脫鹽率約50%,產水進入納濾水箱,經過提升泵、高壓泵,進入反滲透系統,脫鹽率約95%,產水補充至循環水系統。如圖1所示。

圖1 深度處理工藝流程簡圖

4 改造優化

4.1 多級過濾

原設計超濾前有100μm 的自清洗過濾器,納濾、反滲透前各有一臺5μm 的保安過濾器,超濾前的自清洗過濾器攔污能力有限,造成超濾污堵快,反洗周期短,化學清洗頻繁;納濾、反滲透5μm 保安過濾只有一臺,每次更換濾芯時需要停運;納濾、反滲透開停機都需要程序性沖洗,浪費水源;由于焦化廢水的特殊性,超濾后產水經常會出現后絮凝的狀況,導致納濾進水濁度高、段間壓差增大,納濾運行狀態不佳,5μm濾芯更換周期最短為4h,開停機及更換濾芯時間長,設備有效運行時間短,納濾產水少。由于系統雜質較多,污堵嚴重,也導致反滲透運行壓力升高,濃水量增大,反滲透也會出現不同程度的污堵,產水量最小只有600m3/d。

針對以上問題,在操作方面優化的基礎上,嘗試在超濾前增加50μm 大流量濾芯過濾器兩套,一用一備,根據濾芯的運行壓差(0.1MPa)更換濾芯,更換下來的濾芯用鹽酸浸泡,清水沖洗后可以重復利用。

超濾產水箱后增加10μm 保安過濾器一用一備,防止水箱產生的后絮凝物進入納濾污染納濾膜;在每臺納濾前增加一臺5μm 保安過濾器,實現不停機更換濾芯,增加運行時間,提高處理水量。

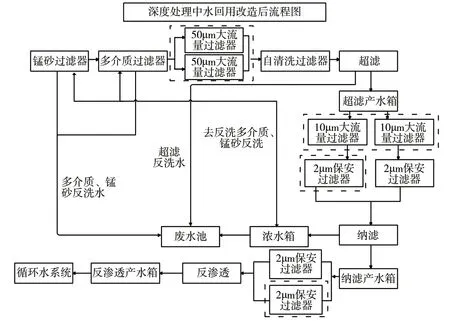

每套反滲透的各增加一套保安過濾器,實現不停運更換濾芯,增加正常運行時間,提高回用水量。改造后流程。如圖2所示。

4.2 超濾反洗變頻改造

原設計在一套超濾反洗時,為保護超濾膜,設計當進水壓力達到0.25MPa,錳砂過濾器、多介質過濾器自動泄壓,進水直接排放至地溝變成廢水,導致另一套超濾停止運行。一方面超濾反洗水使用超濾產水,另一方面反洗時所有超濾停止運行不產水,導致超濾水箱液位低,無法滿足自身和后續需求,導致納濾系統、反滲透系統經常因為上一級水箱液位低停運。

圖2 改造后工藝流程簡圖(標虛線處為本次改造處)

本次改造將三臺供深度處理中水回用供水泵增加變頻器,實現一臺超濾反洗時,變頻器根據壓力自動調整變頻,保證另外一臺超濾正常運行,不僅提高了超濾系統的正常運行時間,也使超濾產水量滿足了后續處理要求。

上述改造后系統產水量由原來的最大1200m3/d 增加到現在的平均2100m3/d。

5 結束語

深度處理中水回用的運行,通過增加三種膜裝置前的分級過濾和自動調壓,系統采用變頻調節,有效提高系統運行效率,減緩了膜的污堵,降低了化學清洗頻率,延長了膜的使用壽命,避免了因更換濾芯檢修而停車的問題,確保了系統的穩定運行。