K-201波動對碳二加氫系統的影響

熊文平

(中韓(武漢)石油化工有限公司,湖北武漢 430080)

1 工藝簡介

武漢乙烯分離系統采用前脫丙烷前加氫分離流程,前加氫系統設置在高壓脫丙烷下游,位于裂解氣壓縮機(k-201)五段出口。裂解氣壓縮機系統由五段壓縮,包括中間冷卻,凝液分離,主驅動透平和其他一些輔助系統組成。其中前四段壓縮在干燥之前,最后一段壓縮在干燥之后[1]。裂解氣首先在前四段進行壓縮,每一段之后都進行冷卻和凝液分離。在經過四段排出罐D-205后,裂解氣在裂解氣加熱器E-206中被急冷水加熱后進入堿洗塔C-203脫除酸性氣體。堿洗塔頂脫掉酸性氣體的裂解氣被丙烯冷劑冷凝到13℃后送至裂解氣壓縮機過冷器緩沖罐D-206中,罐頂氣體直接進入裂解氣干燥器DR-209進行干燥,罐底分離出的烴凝液由泵經烴凝液聚結器D-214送入液體干燥器DR-210進行干燥。經干燥后的裂解氣和凝液分別送入高壓脫丙烷塔C-201,塔頂氣體進壓縮機五段壓縮,經五段壓縮的氣體進入碳二加氫系統。碳二加氫系統的主要作用是將乙炔加氫轉化為乙烯和乙烷,過程中也會把一些丙炔和丙二烯轉化為丙烯,以及將一些丁二烯轉化為丁烯,最終提高裂解氣中烯烴的含量。碳二加氫系統包括一臺碳二加氫反應器保護床,三臺獨立的絕熱固定床反應器。高壓脫丙烷塔塔頂出來的裂解氣經過裂解氣壓縮機五段壓縮后,進入碳二加氫反應器保護床R-202,出料經過碳二加氫進料加熱器E-217/碳二加氫進料冷卻器E-228,送入碳二加氫一段反應器R-201A。根據催化劑活性要求,反應器進料可選擇加熱或冷卻,加熱采用低壓蒸汽,冷卻采用冷卻水,通過調節進入換熱器的流量來調節反應器入口溫度。一段反應器出料在碳二加氫一段中間冷卻器E-218中用冷卻水冷卻,然后進入二段反應器R-201B。二段反應器出料在碳二加氫二段中間冷卻器E-219中用冷卻水冷卻后進入三段反應器R-201C,脫除乙炔達到要求小于1×10-6。三段反應器出料在碳二加氫后冷器E-220中用冷卻水冷卻后進入裂解氣第二干燥器DR-211A/S 以脫除反應生成的微量水分。如圖1。

圖1 武漢乙烯裂解裝置碳二加氫系統流程圖

2 碳二加氫主要控制參數

設計操作參數見表1.

表1 設計操作參數

3 裂解氣壓縮機波動對碳二加氫系統的影響

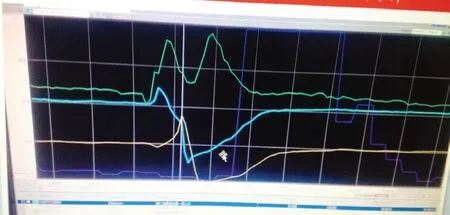

2015 年2 月14 日9 時17 分,壓 縮 崗 位A 主 操 將 裂 解 氣干燥器DR-209A、S 并聯操作,然后關閉A 臺進出料電動閥MZV-20005A、MZV-20006A,將A 臺干燥器切出系統,S 臺干燥器運行。A 臺干燥器切出后壓縮主操B 并不知道,9時21分,壓縮主操B 認為裂解器干燥氣并未切出再生,在未確認系統運行狀態的情況下,關閉S 臺干燥器進出料電動MZV-20005B、MZV-20006B,導致裂解氣壓縮機四段出口憋壓,五段入口裂解氣中斷,壓縮機“五返五”、“四返四”、“三返一”防喘振閥相繼自動打開。機組發生波動后馬上檢查系統,發現兩臺裂解氣干燥器DR-209A、S 進出料電動閥均處于關閉狀態,立即將A 臺進出料電動閥打開,并通知值班長及各崗位恢復系統。9:25,裂解氣壓縮機“五返五”B 閥在自動全開后,碳二加氫反應器由于空速低,一段床層溫度在2min 內由105℃迅速上升至140℃(150℃聯鎖停車:反應器床層溫度二十四取二、出口溫度三取二大于150℃則停車聯鎖,將關閉系統入口切斷閥XZV—20038 和出口切斷閥XZV—20047,打開旁路閥XZV—20039 急放空閥XZV—20046)立即降低反應器入口溫度。9:45,碳二加氫反應器由于系統波動導致低于反應溫度發生漏炔,造成乙烯產品不合格。由于分離主操操作及時,使碳二加氫系統走最大冷態,避免了跳車事故。如圖2。

圖2 裂解氣壓縮機波動對碳二加氫系統影響圖

本次事故原因是壓縮崗位主操未對系統進行檢查,違反操作規程,操作失誤將運行臺裂解氣干燥器進、出料電動閥關閉,導致裂解氣壓縮機發生波動,碳二加氫由于進料中斷,反應器空速在2min 內降至0t/h,之后雖然快速恢復至300t/h 以上,但床層溫度升高過程中主操采取手動操作使反應器走最大冷態使溫度上升勢頭得到抑制,沒有發生聯鎖跳車事故。但反應器入口溫度過低,導致漏炔時間較長,最終導致乙烯產品污染。

3.1 正常運行時操作要點

3.1.1 采用盡可能低的反應溫度

采用盡可能低的反應溫度,這樣既可達到乙炔所需的轉化率,也使乙烯損失最少。對于新催化劑,其操作溫度可較低,但隨著催化劑使用時間的增長,活性不斷下降,操作溫度可相應的提高。現在一段入口溫度在68.2℃,二段入口溫度在69.7℃,三段入口溫度在73.3℃,平時如果發現出口乙炔含量有持續上升的趨勢,可以通過調節一段入口溫度、二段入口溫度和三段入口溫度來降低出口乙炔含量,判斷出口乙烯含量是否持續上升,主要根據碳二加氫AI—20005、AI—20013、預脫甲烷塔AI1—30004、脫甲烷塔AI2—30004乙炔含量判斷。

3.1.2 降低進料中乙炔含量

通過優化裂解爐操作,在保證乙烯收率的同時,降低乙炔的含量;采用雙段床或多段床加氫流程,分段配氫控制各反應斷炔烴的轉化率;采用反應器催化劑層間設置冷卻器及時移出反應熱。現在進料中乙炔含量大約為0.525mol%,主要根據AI—20005中乙炔含量。

3.1.3 控制一氧化碳濃度

CO 的生成原理是碳原子在裂解爐和水蒸氣發生反應的產物,根據CO 的形成原理,要抑制CO 的形成的關鍵是抑制積炭的形成,并設法覆蓋爐管表面暴露的金屬鎳,降低其催化作用[2]。目前工業上控制一氧化碳的濃度使用的方法是在裂解爐內加入結焦抑制劑,最常用的是硫類結焦抑制劑,如二甲基二硫(DMDS)。在系統正常運行中,注意觀察急冷水塔頂部和碳二加氫反應器一段入口的在線分析表AI—20005來調整操作。目前急冷水塔頂CO 濃度約為690×10-6,碳二加氫反應器一段入口CO 濃度約為610×10-6。

3.1.4 控制高壓脫丙烷塔塔頂碳四和丁二烯濃度

為避免碳二加氫系統飛溫,平時操作要密切關注碳四和丁二烯濃度,碳四要求小于50×10-6。

4 結語

碳二加氫系統是裂解裝置分離崗位的核心部分,碳二加氫系統操作平穩是分離出合格乙烯、丙烯的重要條件。本文通過一起事故案例分析了裂解氣壓縮機波動對碳二加氫系統的影響,在正常運行或系統波動時通過合理控制反應器入口溫度,降低進料中乙炔含量、一氧化碳濃度,控制高壓脫丙烷塔塔頂碳四和丁二烯濃度使碳二加氫系統平穩運行,確保生產出合格乙烯、丙烯產品。