氨基硅油合成及乳化工藝的研究

楊永利

(廣東傳化富聯精細化工有限公司,廣東佛山 528000)

氨基硅油即氨烴基聚硅氧烷,是有機硅的一種,可看成是二甲基硅油中部分甲基被氨烴基取代后的產物。因其具有強熱穩定性和低表面張力特殊性質,受到研究者的關注。目前該種材料已廣泛應用于紡織業、醫藥業、化工業、精細化學品、汽車制造等行業[1]。

氨基硅油制備方法主要有本體聚合法、乳液聚合法、有環氧改性硅油與有機胺反應和含氫硅油與不飽和胺催化加成反應等。其中本體聚合法合成氨基硅油工藝簡單、易控制,適合大規模工業化生產,因此該方法應用較為廣泛。本體聚合法是制備氨基硅油最常用的一種反應,即原料D4或線性體、氨基硅烷偶聯劑和封端劑(如六甲基二硅氧烷)在堿性催化劑(KOH,NaOH)存在下反應可得到氨基硅油[2]。氨基硅油與水不相容,在應用的過程中需要將其制備成乳液才能使用。氨基硅油乳化方法主要有水相乳化法[3]、逆向乳化法[4]和相轉變溫度法[5]等,其中逆向乳化法最常見的是微乳液制備方法。該方法是將氨基硅油與乳化劑先混合,加入水后進行W/O 的轉變,然后加酸攪拌均勻后,再加水進行O/W 轉變,并制備成微乳液。

本文以α,ω-二羥基聚二甲基硅氧烷(WS-62M)和N-β-氨乙基-γ-氨丙基甲基二甲氧基硅烷(DL-602)為原料,制備了氨基硅油,然后再用逆向乳化法對合成的氨基硅油進行微乳化,并考察了微乳液的透光度、離心穩定和熱穩定性能。

1 實驗

1.1 主要原料及儀器設備

實驗過程中所使用的α,ω-二羥基聚二甲基硅氧烷(WS-62M)、氫氧化鉀、N-β-氨乙基-γ-氨丙基甲基二甲氧基硅烷(DL-602)、甲酸、AS 乳化劑和AF 乳化劑等藥品均為分析純或優級純,實驗過程中的所用到的水均為超純水。

實驗過程使用的儀器為SHJ-2恒溫磁力攪拌水浴鍋(江蘇省宏華儀器),DZF-6090 真空干燥箱(蘇州三清儀器),721可見分光光度計(北京世紀科信儀器)。

1.2 氨基硅油的合成

將92%~97% WS-62M、2%~6% 偶聯劑DL-602 加入三口燒瓶,裝攪拌器、回流冷凝管裝置后攪拌,在磁力攪拌水浴鍋中升溫到95~100℃,到反應溫度后加入KOH 溶液,恒溫反應4~5h,抽真空(2 600~3 000Pa)除雜,即得到無色透明粘稠液體氨基硅原油。

1.3 氨基硅油微乳化

取適量的氨基硅油和一定量的乳化劑加入含有搪瓷內襯的反應釜中并進行攪拌,然后加入少量的水進行混合攪拌,再加入少量的酸再進行攪拌,攪拌均勻后加入剩下的水,在室溫下攪拌40min 后過濾即得透明的氨基硅油微乳液。

1.4 乳液性能測定

離心穩定測試:將微乳液置于50mL 離心機中,于3 000r/min 離心45min 后取出觀測外觀并記錄。

耐熱穩定性測試:取微乳液置于稱量瓶中,加蓋后放到烘箱中,在120℃下干燥30min 后冷卻后觀察。

透光度測定:用721型分光光度儀,在λ=410nm 處測定固含量為30%的氨基硅油微乳液的透射率。

2 結果與討論

2.1 乳化劑HLB值對乳液性能的影響

乳化劑嚴重影響著氨基硅油乳化后的性質,因此本文針對復合乳化劑不同HLB 值對乳液性能的影響進行了研究。其復配比及HLB 值如表1所示。

表1 AF∶AS復配比及其HLB值

當HLB 值為8或9時離心后均出現水層,因為此時的復配乳化劑更偏向于親油,所以會出現分層現象。在HLB 值為10或11時,乳液的穩定性較好,在HLB 值為11時溶液呈弱藍光透明狀態,此時的透光度為95%。因此選擇AF ∶AS=1 ∶6時復合乳化劑作為最佳乳化劑。

2.2 乳化劑添加量對乳液性能的影響

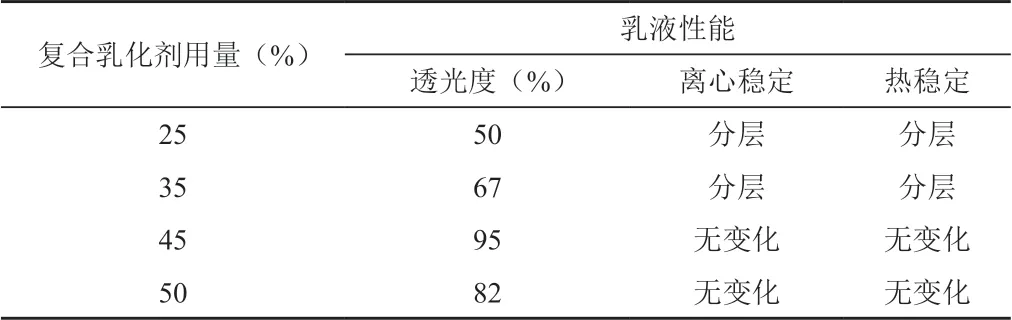

將AF 和AS 乳化劑按照其質量比1 ∶6進行復配,制成復合乳化劑,在其他參數一定的情況下,僅改變復配乳化劑的添加量對氨基硅油進行乳化,經過測試得到如表2所示復配乳化劑添加量對微乳液性能的影響。隨著復合乳化劑用量的增加透光度先增大后減小,在添加量為45%時透光性能最好,此時的透光度為95%。當復合乳化劑添加量小于45%時,由于乳化液添加量較少出現分層現象,導致其離心穩定性及熱穩定較差。

2.3 乳液pH對乳液性能的影響

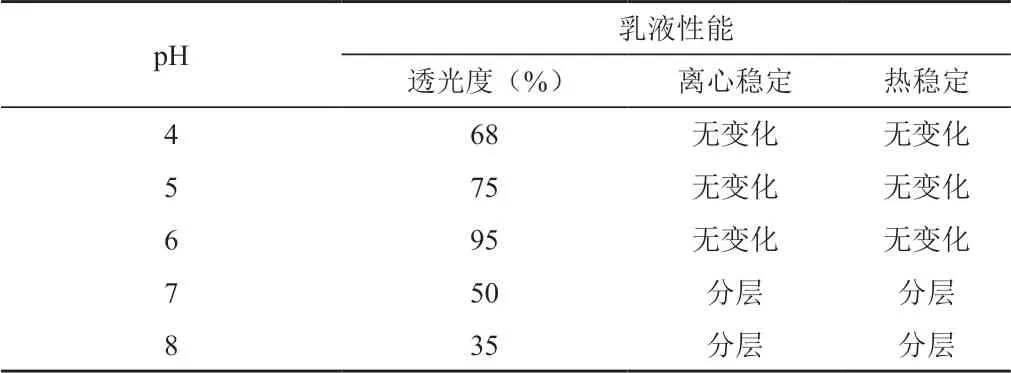

在乳化工藝中常常添加有機酸提高乳化劑的增溶作用,有機酸還可以調節乳液的pH,影響乳液的穩定性。在復配乳化劑為AF ∶AS=1 ∶6,添加量45%時,考察乳液pH 的大小對乳液性能的影響。由表3可知,隨著pH 的增大,微乳液的透光度先增大后減小,在pH 為6時透光度最好,為95%,乳液在酸性條件下,離心穩定性和熱穩定性較好,在中性和弱堿性時乳液出現分層現象[5]。

表2 乳化劑添加量對乳液性能的影響

表3 乳液pH對乳液性能的影響

3 結論

通過逆向乳化的方法對制備的氨基硅油進行了乳化,并探究了乳化工藝參數對微乳液的影響。在AF 乳化劑與AS 乳化劑質量比1 ∶6,乳化劑添加量45%,溶液pH=6時獲得最佳乳化工藝參數,此時的透光度為95%,離心穩定性和熱穩定性測試,乳液并未出現分層現象。