乙炔清凈廢次鈉除磷技術(shù)應用綜述

胡 冰

(唐山三友氯堿有限責任公司,河北唐山 063305)

1 技術(shù)路線

公司自2014年開始意識到環(huán)保問題的重要性,開展了廢次鈉除磷和渣漿除硫的實驗室研究,最終得出了“清凈工序產(chǎn)生的廢次鈉溶液經(jīng)過次氯酸鈣氧化、電石渣漿沉淀后,總磷的去除率約為98%”的結(jié)論[2]。

根據(jù)以上經(jīng)驗,三友氯堿將廢次氯酸鈉首先加入鹽酸、次氯酸鈉進行酸化及氧化,將低價磷氧化成高價磷,再加入電石渣漿Ca(OH)2在堿性條件下將氧化成正磷酸根的磷以磷酸鈣或堿式磷酸鈣沉淀的形式從廢次氯酸鈉中分離出來,這也就極大降低了廢次氯酸鈉中的總磷含量。

2 工藝流程

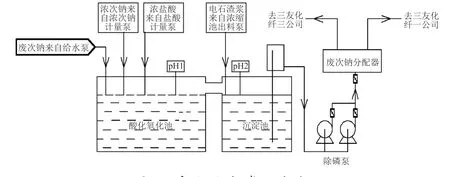

發(fā)生器給水泵將廢次鈉儲槽內(nèi)的廢次鈉打入酸化氧化池中,同時通過計量泵加入13.5%次鈉和31%的鹽酸,酸化氧化池中設置在線pH 計,控制pH 在3~5,廢次鈉在酸化氧化池經(jīng)氧化后通過溢流口進入沉淀池,在溢流口側(cè)適量加入電石渣漿,調(diào)整pH 至7~9,并使其中的磷酸根沉淀達到除磷目的。上清液通過除磷泵輸送至廢次鈉分配器,進而送至化纖公司。廢次鈉除磷工藝流程如圖1所示。

圖1 廢次鈉除磷工藝流程

3 安全操作注意事項

3.1 安全風險

廢次鈉除磷裝置是基于環(huán)保要求所增加的,但危化企業(yè)安全生產(chǎn)永遠是應該放在第一位的,在裝置開車前三友氯堿已經(jīng)做了充分的安全風險辨識并制定了有針對性的管控措施。

該裝置的安全風險來自于廢次鈉中含有的乙炔,次氯酸鈉溶液在清凈塔內(nèi)進行反應的同時與乙炔氣接觸,因此溶解有一定量的乙炔氣,而“當有效氯在0.15%以上(特別在低pH 時),容易生成氯乙炔發(fā)生爆炸。當有效氯達到0.25%以上時,無論在氣相還是在液相中,均容易發(fā)生激烈反應而爆炸,陽光將促進這一反應過程”[3]。

3.2 管控措施

根據(jù)上述風險,為保證生產(chǎn)安全,必須控制廢次鈉混入濃次鈉后的有效氯≤0.20%,要根據(jù)廢次鈉的流量嚴格控制濃次鈉流量的上限。具體計算過程如下:

假設廢次鈉流量xm3/h,濃次鈉ym3/h

計算得知y≤0.015x

例如循環(huán)量為x=100m3/h 時,加入的濃次鈉量y≤0.015×100m3/h=1.5m3/h。

即在廢次鈉流量為100m3/h 時,濃次鈉量不得大于1.5m3/h。

3.3 停開車操作

應特別注意裝置停開車操作的安全風險,廢次鈉、濃次鈉、濃酸的開停順利必須按照操作過程執(zhí)行,否則仍然存在空爆風險。比如開車時若先通濃次鈉和濃鹽酸,后通廢次鈉,則會造成廢次鈉通入初期與濃次鈉混合后有效氯超過0.25%,在酸性條件下發(fā)生空爆,停車時同理,若先停廢次鈉,濃次鈉和濃鹽酸滯后停,也會存在有效氯超過0.25%的風險。

因此,為保證裝置停開車過程的安全,應按照開車先通廢次鈉,再根據(jù)計算的量通入濃次鈉,最后根據(jù)pH 計1的現(xiàn)實逐漸通入濃鹽酸的順序操作。停車則必須先停濃鹽酸,其次停濃次鈉,最后停廢次鈉。

4 裝置運行情況

4.1 影響因素

自廢次鈉除磷裝置投用以來,每天對除磷后的廢次鈉中的總磷和正磷進行分析,發(fā)現(xiàn)實際運行中正磷的轉(zhuǎn)化率與實驗室中的基本一致,與混合后的有效氯和pH 有直接關(guān)系。具體數(shù)據(jù)見表1和表2。

表1 不同有效氯下正磷的轉(zhuǎn)化率

由表1可見,相同pH 下轉(zhuǎn)化率隨著有效氯的升高而升高。

表2 不同pH下正磷的轉(zhuǎn)化率

由表2可見,相同有效氯下pH 在1~5時正磷的轉(zhuǎn)化率均可達90%以上。

4.2 控制方案

因此,根據(jù)以上數(shù)據(jù),若將將正磷的轉(zhuǎn)化率目標定為90%,只需要將混合后的廢次鈉控制在有效氯≥0.03%,pH 應≤5%即可。

但有效氯控制過高或pH 過低不僅造成對應濃次鈉及鹽酸的浪費,更有可能發(fā)生空爆的危險,因此,最終確定的工藝控制指標為有效氯0.03%~0.04%,pH3~5。

5 結(jié)束語

以上工藝路線能夠?qū)U次鈉中90%以上的磷以磷酸鈣或堿式磷酸鈣沉淀的形式分離出來,使水體中的總磷達到國際排放標準。