全玻璃手機技術—復合玻璃性能研究

馬 蘭

(比亞迪精密制造有限公司,廣東深圳 518116)

隨著物質生活質量的提高,3C 行業消費電子領域已有越來越多的新技術應用于其中,典型的是3D 玻璃在手機后蓋上的應用。伴隨著5G 時代的來臨,為減少手機對信號的屏蔽,玻璃、陶瓷以及PC 復合板材成為手機殼蓋的選擇。玻璃以其獨特的優勢獲得大眾青睞,目前3D 曲面玻璃已成為手機市場的主流標配。3D 玻璃帶來的是更舒適的握感及更大屏比的視覺感受。

3D 玻璃的誕生來自于2008年顯示器非平面具曲面的想法,歷經6年時間,美國某玻璃廠家研制成功。該玻璃質感優美,可增加弧形邊緣觸控功能、無線充電機能,解決天線布置空間不足的問題,增強收訊。3D 玻璃不僅應用于手機后蓋,目前已大量運用于電腦、手表、平板、電視等電子產品。

目前市場上的3D 玻璃多采用熱彎成形,該技術的缺點是曲面角度大、無法達到直角,結構不夠緊湊,給后續的電子元件布置來不便;熱彎弧度小,厚度薄,尺寸小,加工成本高,限制了3D 玻璃的應用。目前3D 玻璃的加工基本采用石墨高溫加壓成型,存在的問題主要有:長寬尺寸精度超差,高度精度超差,造成“大小邊”不良,兩面彎的3D 玻璃“翹腳”不良,磨具印等。這跟使用石墨模具有非常大的關系,而且石墨模具成本高,尺寸有限。

為解決以上問題,本文提供玻璃熔合技術,該方法具有的優點是自由度大,可以從單邊彎到四邊,而且加工溫度低于熱彎溫度,避免了玻璃因軟化而造成變形,玻璃熔合寬度越寬,可得到的弧度越大,在實際應用中有較高的改進和實用效果。

1 原理

玻璃底板加上一層或者多層玻璃中框,或者其他玻璃部件,形成多層玻璃的疊加,對疊層的接觸面進行熔合,最后成為一個整體,類似于將鐵塊焊接在鐵板上面。之后對熔合體進行CNC、拋光、強化、裝飾等加工。該技術的難點在于保證產品的外觀及透過率。

2 熔合工藝及研發成果

2.1 熔合工藝

熔合技術采用熱、冷加工相結合的方法,避免了熱彎的全段熱加工。減少高溫對玻璃的不良影響。

如圖1所示,熔合前段為加熱壓合,后段為CNC 加工。

圖1 熔合工藝流程

以玻璃來料開始計算,實際包含三個過程:玻璃來料加工、玻璃疊片壓合成形、成品CNC 加工。對于玻璃來料,潔凈度要求較高,這將直接影響到壓合后的成品良率,雙層玻璃熔合的良率可達95%以上。

此外,玻璃來料的崩邊和劃傷也會對熔合良率造成影響,一般情況下,內崩邊的不良是100%,因為后續不會對內部進行CNC 加工;外崩邊的直徑不能超過1mm。

玻璃疊合影響的是成品的外形,直接影響到后續的CNC加工,雙層玻璃熔合成品的CNC 加工良率在98%左右。

2.2 研發成果

熔合成品包括生產上主要使用的德國某品牌玻璃以及美國某品牌玻璃。

2.2.1 德國某品牌玻璃

該玻璃的優點是薄,目前已用0.25mm、0.4mm、0.55mm、0.6mm 厚度的玻璃做過玻璃與非玻璃的熔合,效果良好。0.55mm 厚度玻璃與非玻璃的熔合成品3PB 測試結果均值為16.534kgf。130g 鋼球落球測試,結果最低碎裂高度為25cm。

2.2.2 美國某品牌玻璃

該玻璃三、五、六代均已熔合出成品,但不可跨代熔合,因為不同代數玻璃的膨脹系數不同,熔合會出現彎曲現象。

該玻璃同代數板與板的熔合,有兩層的熔合成品,玻璃板厚度(mm)包括0.55、0.6、0.7、1.1、1.5和2。

該玻璃同代數板與框的熔合,有兩層、三層、四層、五層的熔合成品,玻璃板及框厚度(mm)包括0.55、0.6、0.7、1.1、1.5和2。

圖2樣品是五代玻璃0.55mm+1.2mm 雙層結構,3PB 實驗和落球實驗測試性能。

圖2 樣品

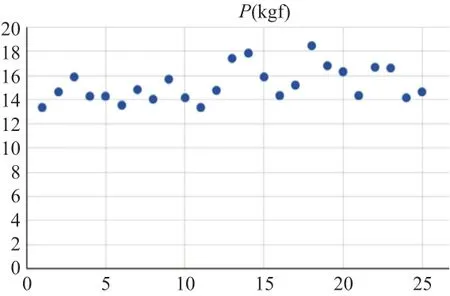

3PB 實驗采用夾具直徑3.0mm、夾具間距離30.0mm、按壓夾具直徑3.0mm、壓速度:3mm/min 的條件進行驗證。實驗結果見圖3:

圖33 PB實驗

從圖3 看出,在25 個樣品中,有3 個樣品低于標準數據14.040kgf,最低值為13.217kgf,最大值為18.457kgf。均值為15.272kgf。

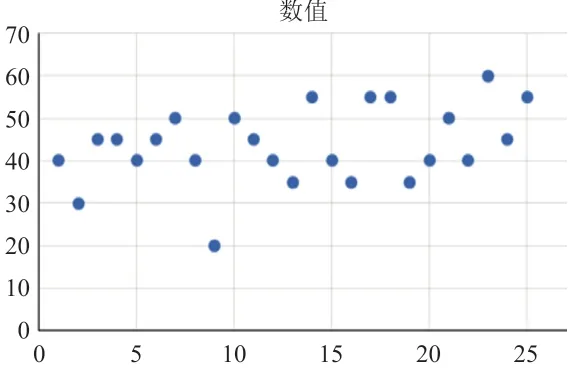

落球實驗采用130g 鋼球,以15cm 高度為起始點,每次增加5cm,直至玻璃碎裂。實驗結果見圖4。

圖4 落球實驗

圖4落球實驗表明,25個樣品落球高度均高于15cm,最小值為20cm。最大值為60cm。

3 樣品展示

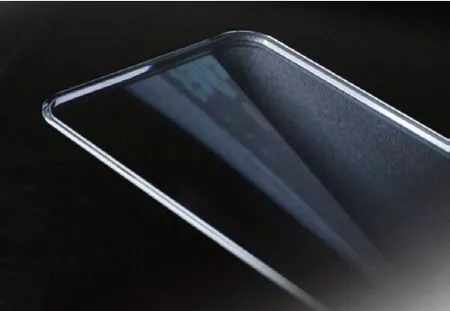

圖5為雙層結構熔合后,經CNC 加工及拋光后的樣品,該結構為單純的手機后蓋。

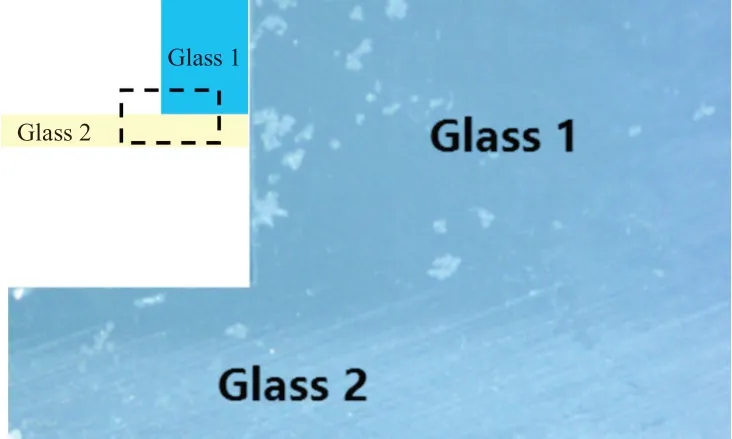

圖51 #樣品圖6為1#樣品截面圖,圖中可以看出,熔合后的兩玻璃之間沒有出現明顯的界線。

圖61 #樣品截面圖

圖7為雙層結構熔合后,經CNC 加工及拋光后的樣品,該結構為火山口攝像頭結構。

圖72 #樣品

圖5和圖6中的結構為雙層,即板+框的結構形式,四邊熔合,良率較高。隨著層數的增加,良率下降,實驗中的數據表明,每增加一層,良率會下降20%,隨著接觸面的增加,玻璃表面被污染的概增加,導致良率下降。

三層結構熔合后,經CNC 加工后的坯料圖,框厚度2mm,板厚度0.7mm。該結構是手機后蓋加玻璃中框的結構。

圖7、圖8均為多層結構,層數增加,形成玻璃中框與玻璃后蓋相連接的結構,使得全玻璃結構成為可能。

圖83 #樣品

4 存在的問題及展望

目前該技術的問題是疊片玻璃的幻彩、亮點以及疊片時出現錯位,解決方法是保持玻璃潔凈度和使用合理的放置方法。此外還有壓合過程中出現部分玻璃碎裂的問題,解決方法是調節熱彎機臺的壓合板高度、壓合力大小、加熱溫度以及加強對模具的清潔,碎裂率可控制在1%以下。

玻璃熔合技術可實現多種玻璃、多種尺寸的結合,例如手機后蓋攝像頭保護件、按鈕件等,并且使用有色玻璃可免去后段裝飾的絲印和鍍膜工序。現階段掌握該項技能的公司非常少,目前國內能將該項技術應用于生產手機蓋板的屈指可數,如廈門祐尼3D 等,市場需求大于供應,開發潛力巨大。

5 結語

本文針對熱彎玻璃成型工藝的缺點,提出新的工藝技術,生產出新型產品,并對新產品進行力學性能測試,結果表明,德國某品牌玻璃與非玻璃的熔合產品測試結果均值為16.534kgf。130g 鋼球落球測試,結果最低碎裂高度為25cm。高于要求值15cm,滿足要求。

美國某品牌五代玻璃,0.55mm+1.2mm 玻璃熔合后樣品的3PB 測試結果均值為15.272kgf,高于要求值14.040kgf;以130g 鋼球進行落球測試,結果最低碎裂高度為20cm,最高為60cm,高于要求值15cm,完全滿足要求。