隔膜泵頭中壓力控制膜片系統的彈簧力分析計算

馬 飛

(大連里瓦泵業有限公司,遼寧大連 116600)

計量泵在石油石化領域有著極其重要的應用,而隔膜計量泵由于其泵頭的設計結構,可以實現工藝介質的無泄漏輸送,這對于一些腐蝕和危險介質的應用工況極為重要。在引進德國品牌隔膜計量泵的國產化過程中,經歷了幾個系列隔膜泵頭的設計演變,從M200系列液壓控制的金屬膜片,M500系列的膜片位置控制補油,到目前應用成熟的借助彈簧壓力控制膜片的M900系列泵頭,每一系列都有其特點和針對適用性。主要介紹采用壓力控制膜片系統的隔膜泵頭的工作原理,并借此引出針對其核心彈簧部件的彈簧力的分析計算。

1 隔膜泵頭的工作原理

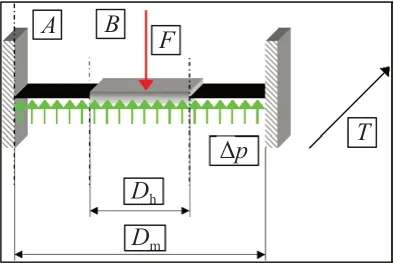

了解M900系列之前隔膜泵頭的設計演變背景,對于研究該彈簧的設計應用很重要。對于隔膜計量泵,其屬于容積泵的一種。工作原理也是通過柱塞驅動膜片運動,將液壓腔中的柱塞行程容積,傳導給工作腔中的介質流體,實現工藝設計的流體輸送要求,基本工作原理如圖1所示。圖1是早期的簡單泵頭結構,其問題在于:每個排出行程時,液壓油會通過柱塞密封泄漏,而且得不到有效的補充。由此將導致膜片偏離其中位面,并向柱塞方向偏移,最終會使膜朝其后止點過度張緊而產生破損。

圖1 早期泵頭工作原理

基于該問題,對泵頭結構進行改進,增加補油閥、儲油腔、膜片保持架、膜片后止點位置限定支撐,并增設了內置安全閥防止泵運行時壓力過載,如圖2所示。這樣泵正常運行時,雖然因為液壓油泄漏,致使柱塞排出行程運動所傳遞給膜片的液壓容積減少,但也因此在隨后的吸入行程中,膜片會比柱塞先到達后止點并且位置被限定住,而這時柱塞仍會繼續向其后止點回退,此時補油閥將開啟并補充泄漏掉的液壓油,由此避免了圖1結構的弊端。

圖2 泵頭結構改進圖

盡管圖2結構已經具備隔膜泵正常工作的條件,但也有不足之處:吸入行程時需要防止內置安全閥的誤開啟。因為一旦誤開啟,并且在泵入口壓頭也較低的工況下,會導致液壓腔壓力降低到補油閥開啟壓力之下,這樣會使補油閥提前開啟并過量補油,而引起膜片被向前止點方向過度張緊,最終會導致膜片破損。基于這點考慮,該結構一定程度限定了泵的應用條件,即泵頭入口壓力需達到一定水平,從而保證在吸入行程膜片退到后止點之前,液壓腔中壓力維持在補油閥開啟壓力之上。這一限制也對客戶現場的入口壓頭工藝條件提出較高的要求,有時會導致現場需要增設增壓泵或者抬高溶液罐的高度來滿足泵正常運行需要的入口壓頭要求。這使客戶項目設備選型成本有所提高,同時也會降低與其他品牌的競爭優勢。

為了克服上述設計和應用限制,M900系列泵頭提供了一個很好的解決方案:采用壓力控制膜片系統,即在液壓腔增加一個壓縮彈簧設計,由其產生的彈簧力與膜片保持架一起,實現控制膜片的工作偏移范圍,其泵頭結構原理簡圖如圖3所示。這樣,彈簧使液壓腔和介質腔之間始終保持有一定的壓差,從而將提高泵頭入口壓的工藝條件問題轉移成了彈簧的特性設計。并且壓縮彈簧使膜片始終產生一個推力作用在液壓油上,這樣在液壓腔和儲油腔之間也始終存在同樣的壓差,如此可避免過量補油的問題,同時這種結構也可以保證僅當膜片退回到后止點位置時,彈簧產生的推力才卸載,從而液壓腔內壓力降低,補油閥開始工作。

圖3 壓力控制膜片的泵頭結構簡圖

2 彈簧力設計分析

膜片彈簧是M900系列的核心組件。它的任務是在所有運行條件下將膜保持在其運行范圍內。因此,彈簧承擔了膜片系統控制的功能。彈簧在液壓側累積的額外壓力,稱其為壓力控制膜片。

為了在各種工況,甚至諸如泵入口真空操作或低至-20℃的溫度下的操作條件進行設計,彈簧也必須補償負壓和膜片的剛性,從而使膜片可以按泵頭設計工作原理,正常退回并保持在后端位置。而膜片的剛度很難準確計算,是彈簧力設計的難點之一。另外,必須考慮彈簧在前止點處形成的壓力,因為這會極大地影響膜片應力。因此彈簧的特性曲線應設計得盡可能扁平化。結合上述設計點,為了獲得彈簧的原型設計,首先必須建立壓力控制膜片系統的靜態邊界條件,本文嘗試了兩種方法。

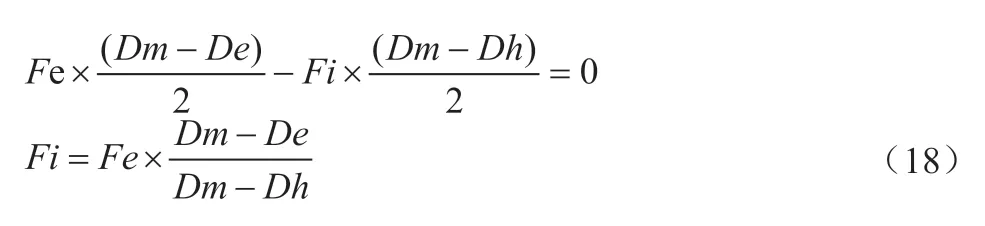

2.1 笛卡爾坐標系計算法

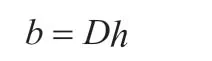

該方法借助笛卡爾坐標系,構建該系統的簡化二維受力模型,如圖4所示。

圖4 壓力控制膜片系統的受力簡圖

圖中:

A:膜片

B:膜片保持架

Fo:膜片外邊緣縱向夾緊力

Fi:膜片內邊緣縱向夾緊力

Fh:膜片內、外邊緣水平夾緊力

Fy:縱向力

F:彈簧力

?p:彈簧力所產生的均布壓力

Dh:膜片保持架直徑

Dm:膜片直徑

T:系統組件的寬度

將膜片及膜片保持架從整個系統中進行分割抽離,分別進行分析計算如下。

2.1.1 膜片部分

2.1.2 膜片保持架部分

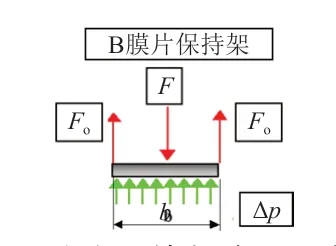

圖5中彈簧力作用在膜片保持架上。產生的彈力為所產生的壓力?p。力Fo是來自切割膜的反作用力。建立公式如下:

圖5 膜片保持架受力分析圖

圖6中的p作用在膜片的自由長度L上,在此將其假設為繩索模型。這導致來自夾緊的反作用力Fi和Fo,在此認為兩者大小相同。力Fh的大小相同,是夾緊力的水平分力。建立公式有:

由此得:

圖6 膜片受力分析圖

此外,可以由作用在液壓腔液壓油上的?p來建立一個參考力為FR,該FR作用在整個膜片系統的面積上,也包括了膜片保持架表面,則有:

用式(8)除以式(10),得出:

公式(11)說明了膜片及膜片保持架直徑大小關系對于彈簧力和等效力兩者比值的影響:若膜片面積為零,則保持架相當一個柱塞,排除了膜片剛度的影響時,液壓油上的等效力等于彈簧力。

2.1.3 彈簧力公式推導

將公式(4)帶入(6),得出:

化模型的算法并不能與彈簧圖紙設計參數對應,由此提出另一種分析計算方法。

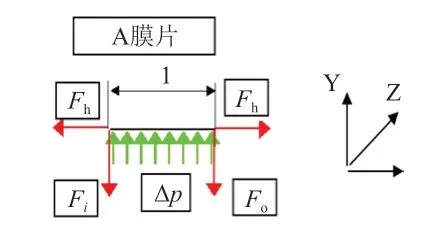

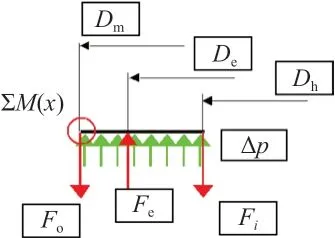

2.2 旋轉對稱計算法

通過文獻[1]中介紹的原理修正了2.1方法中的公式(1),假定作用在膜片夾緊內部和外部的力不一致。并將膜片上均布的?p用一個等效集中作用力Fe進行替代,該Fe作用在膜片表面的一確定半徑De上。等效力Fe的引入將導致膜片上必須有力或面積的平衡,也就是說半徑De將膜片表面分為了兩個相等的區域A1和A2,見圖7所示,由此建立公式如下:

并由

得出:

同上面2.1方法介紹,通過將膜片及膜片保持架進行分割,分別進行分析計算。對于膜,建立簡支梁[1]的理論計算模型,見圖7和圖8。將固定支點放在Fo的施力點上,懸臂端作用在Fi上,因為所有力矩的總和必須為0,則有:

圖7 膜片受力分析圖

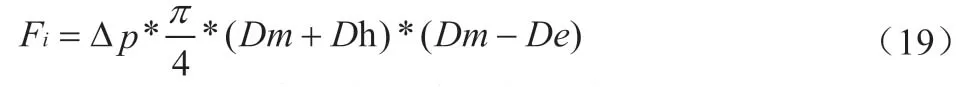

將公式(12)代入式(18),得:

根據圖5的膜片保持架受力分析,修正公式(6),得出:

將公式(19)代入(20),得出:

圖7 膜的表面和作用力Fig.7 Surfaces and forces on the membrane

方法2.1中提出的參考力FR,在下面方法建立的分析模型下,將其計算公式修正為:

由公式(21)除以公式(22),得出:

2.3 計算分析的驗證

通過上述公式(23)和(16),得到了計算彈簧力的函數原型,但是是否符合產品最初研發設計的考慮,是否能與德國彈簧圖紙上的特性曲線吻合,還需要進一步的驗證。

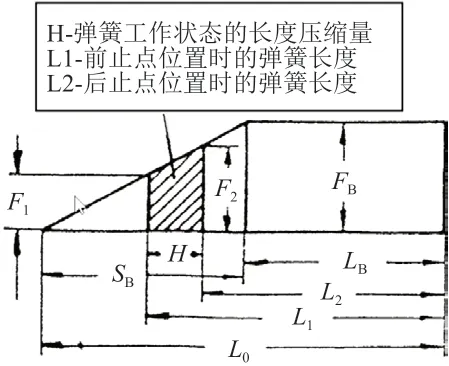

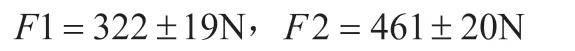

前文提到的膜片前止點和后止點,是膜片運動路徑的兩個極限位置,同時也是彈簧設計的兩個關鍵位置。如圖9彈簧力設計特性曲線圖,在RD和FD兩個位置,分別對應彈簧的兩個壓縮力F1和F2。根據公式(18)和(17),要計算出對應的FF彈簧力,必須知道這兩個極限位置時,因為彈簧力所導致的液壓腔內的壓差,也是之前提到引起等效力的△p。

圖9 彈簧特性曲線圖

最終,以較典型的BD64規格膜片組件的隔膜泵頭為例,建立實驗樣機如圖10所示,并測試得到RD 和FD 時刻液壓腔的壓差分別為:0.9bar 和3.55bar。前、后止點時膜片剛度的理論計算公式為:

圖0 壓力測試實驗樣機

將數值代入以上兩公式后,得出:

這兩個計算值是公式(17)中等效力產生的壓差?p,則繼續用公式(17),(18)和(12),且根據實際尺寸:Dm=64mm,Dh=35mm,計算得出如下結果:

圖紙上的前、后止點的彈簧力設計數據分別為下面的F1和F2。說明計算模型和公式的建立是正確的,膜片剛度的假設都是也是接近實際參數的。

憑借對壓力控制膜片系統工作原理的深入分析,通過對彈簧力的分析、計算和測試驗證,使我們在該系列隔膜泵的國產化引進過程中,掌握了其設計和工作原理,這不但有助于我們合理正確地采購和加工關鍵零部件,也有助于我們對產品在客戶現場應用過程所產生的問題進行更加快速準確的分析判斷和提供解決方案,更實現了引進并吸收先進的產品設計理念。

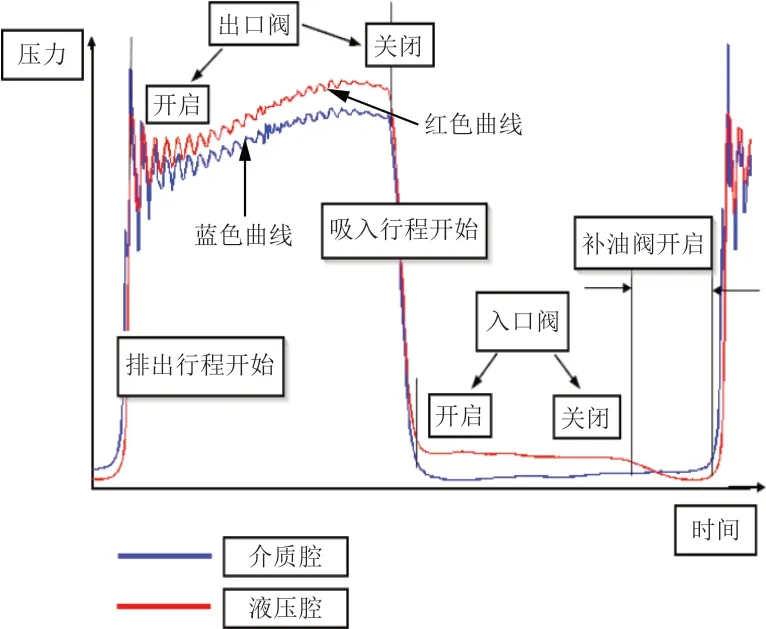

前文所述前、后止點位置時,膜片剛度對于彈簧力和壓差有很大影響,而其又很難用函數進行計算,所以我們采用壓力檢測設備,對這兩處位置的液壓腔內壓差進行測量并記錄。使用壓力檢測儀器HMGWIN 3000,這是HYDAC 公司開發的測試儀器,可以記錄測試腔體內一定時間段的各個抽樣檢測時間點的壓力,測試獲得壓力曲線如圖11所示。

紅色曲線代表液壓腔的壓力,藍色代表介質腔的壓力,可以看到彈簧力在液壓腔引起的壓差導致了這兩條曲線的偏移,由此也表明了除了補油閥開啟補油階段,液壓腔中始終比介質腔高出至少1bar 的壓差,驗證了前面介紹的工作原理。

圖11 壓力測試曲線圖

其中,藍色曲線所記錄的壓力由彈簧力,膜片剛度和液壓腔內的流量損失組成。在物理上,膜片剛度定義為壓力變化與相關的體積位移之比,其是膜片的材料、材料厚度、直徑和幾何形狀的函數。在膜片的最大可能工作范圍內,剛度是非線性的,但在最大撓度下膜片具有最大的剛性。文獻[2]中提出在前、后止點時柱塞的瞬時速度為零,則由此引起的液壓損失近似也為零,所以可據此估算RD和FD時刻的膜片剛度值,這里先假定膜片的剛度?p為1bar。

3 結論

1)膜片剛度對于系統中彈簧力的確定十分關鍵,尤其在趨向后止點位置時,彈簧力必須補償膜片的剛度,以維持膜片在其后端位置,從而提供可以正常補油的前提條件。同時也需要考慮吸入行程時液壓阻尼對于消減彈簧力的影響。膜片保持架后方需要提供一定的流道空間,以便即時將彈簧力產生的壓差傳遞到整個液壓腔中。否則,會導致液壓腔內柱塞前方空間的壓力降低,導致補油閥提前開啟,最終過量補油,致使膜片位置前移而偏離了其正常往復工作的區域。

2)必須合理控制在前止點時作用在膜片上的彈簧力不能過大,因為其對膜片的應力有顯著影響。壓力控制膜片系統中采用的膜片,屬PTFE 類的塑性材料,其材料屬性決定了在一定應力下膜片具有線性應變,但是超出這一應力時,膜片的應變將轉為非線性,這對于保證正常工作是不能允許的。