硫化氫氣體在有色冶煉污酸治理中的應用前景

劉一鳴

(中國恩菲工程技術有限公司, 北京 100038)

0 概述

有色金屬冶煉是我國重要的工業行業,很多有色金屬的產量居世界第一。得到金屬的同時,也產生了很多三廢,其中污酸和廢水是需要高投入進行治理的廢物。

污酸主要來自于硫酸系統凈化工段。根據原料的情況以及有色冶煉煙氣的特點,污酸中往往含有高濃度的As元素,其他雜質元素含有Cu、Pb、Zn、Hg、F、Cl等[1]。這些元素需要通過化學的方法進行處理,有些金屬可以回用,有些進入沉淀渣中交由專業機構進行處理,除去這些元素的污酸再交到污水處理中心進一步處理或回用。

1 硫化法污酸處理工藝

硫化法污酸處理工藝一直以來是應用范圍最廣,比較成熟、穩定、可靠的技術[2]。該工藝往往采用硫化鈉(工業級純度60% Na2S)作為硫化劑去除砷元素以及其他重金屬元素,處理后的污酸送往酸性污水工段進一步處理。

其反應機理是:硫化鈉與酸反應產生硫化氫,硫化氫與As、Cu、Pb以及其他重金屬元素結合生成硫化物沉淀,含砷廢渣為危廢渣,不能自行處理,要交給相應危廢處置資質的單位進行處理。

產生H2S的主要化學反應如下:

硫化主要化學反應如下[3]:

現在的有色金屬冶煉廠很多采用硫化法進行污酸處理,但采用硫化法存在著諸多弊端:

(1)由于Na2S純度為60%,去除污染物的同時會引進多余雜質,增加危廢渣量,大大增加了企業的生產成本;

(2)為了達到污酸排放指標,加入量需要遠超需求量,無法精確控制,造成很多浪費;

(3)目前冶煉企業的投加方式為直接加藥,Na2S有效利用率低,增加了消耗量;

(4)廢水中增加了大量的Na+離子,最終導致后期處理困難,濃鹽水大量增加;

(5)直接投加可能會在液體表面產生劇毒的硫化氫氣體,稍有不慎會造成泄漏,引發安全生產事故。

2 硫化氫在污酸處理中的應用

針對這些弊端,筆者認為直接在污酸中加入硫化氫的氣體可以得到很好的效果。與傳統的采用Na2S的方法相比,直接在污酸加入H2S氣體具有以下的優勢。

(1)產品為氣態H2S,不會帶入其他雜質,不會增加危廢渣的處理量,同時減少濃鹽水處理負擔;

(2)反應效率遠遠高于投加Na2S,并且通過氣量調節可以實現精確控制,大大降低成本;

(3)硫化氫氣體制備裝置采用遠程視頻監控操作,合成設備全密閉全程自動化操作,即開即停、安防報警系統完備,最大限度的降低安全生產事故概率;

(4)合成設備操作方便、占地面積小。

鑒于上述的優點,在污酸處理工段引入一套硫化氫的制備設備是很有必要的。

3 硫化氫的制備

3.1 硫化氫制備方案比較

硫化氫在化工行業是一種很常見的化工原料,隨著社會進步以及各項技術的快速發展,跨行業技術應用越來越受到廣泛關注。在化工行業,采用H2與硫磺合成H2S廣泛應用于硫脲、硫氫化鈉、二甲基亞砜等生產領域[4],實踐證明是一種比較成熟可靠的工藝。

根據H2來源不同,目前主流工藝有甲醇法、液氨法、電解水純氫法,如何選擇一個H2S合成工藝與有色行業污酸處理有機的結合起來是促進行業可持續發展必不可少的動力。

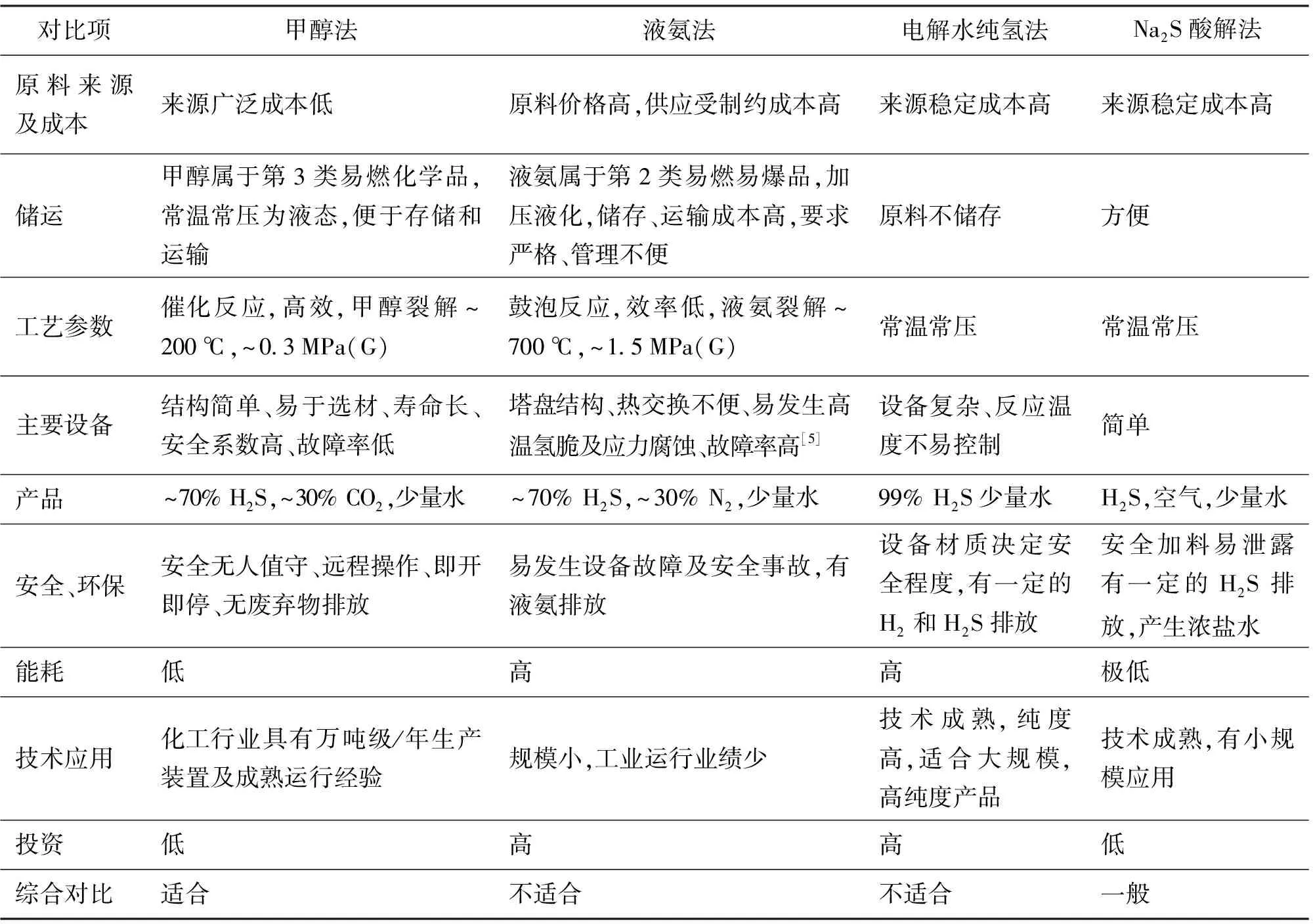

經過市場調研、實地考察,對幾種制備H2S的工藝進行了對比,如表1所示。

通過綜合對比,甲醇法合成硫化氫具有投資低、技術成熟、安全環保等總體優勢。

表1 不同來源的硫化劑處理污酸對比表

3.2 甲醇- 硫磺合成硫化氫流程簡述

甲醇溶液首先經甲醇預熱器預熱,再經甲醇蒸發器送去甲醇裂解塔進行裂解反應。在催化劑的作用下裂解為氫氣、二氧化碳以及少量未反應的水[6]。反應產物經預熱器去硫化氫合成塔。

液硫制備工段由熔硫段、中和沉降段、液硫中間槽三部分組成。為了避免液體硫磺遇冷凝結,所有的管道、閥門都采用夾套蒸汽保溫。固體硫磺由皮帶輸送至熔硫槽,液硫由液硫泵增壓后輸送至硫化氫合成塔。

反應工序的核心設備是硫化氫合成塔,氫氣與硫磺反應生成氣體硫化氫。合成塔內部填裝催化劑并設有換熱管,最終硫化氫氣體經精制塔及緩沖罐送至高效硫化除雜工段。

3.3 甲醇- 硫磺合成硫化氫流程工藝特點

(1)原料易得,生產成本低:所需原料甲醇和硫磺來源廣泛,價格低廉,且可以根據需要生產不同純度的硫化氫;

(2)安全環保,自動化程度高:系統運行壓力低(≤0.3 MPa),運行溫度低(最高溫度≤500 ℃),裝置完全密閉,設備的安全性更有保障,硫化氫產氣可以實現即開即停。整個系統采用遠程自動化操作,自動化程度高,并且極大地降低了現場操作的安全風險。系統配置可靠的事故應急設施,運行過程中基本無三廢排放和二次污染的產生;

(3)占地小,技術先進,設備投資少:系統技術先進,工藝流程短,設備數量少,使用周期長,占地面積小,大大節約系統的投資。

4 采用硫化鈉與硫化氫氣體成本比較

傳統的硫化法采用工業硫化鈉(60%純度工業級Na2S)作為硫化劑,投加到污酸后發生化學反應產生H2S,H2S與As,Cu,Pb等結合生成硫化物沉淀。

采用甲醇與硫磺生產硫化氫工藝的主要化學反應如下:

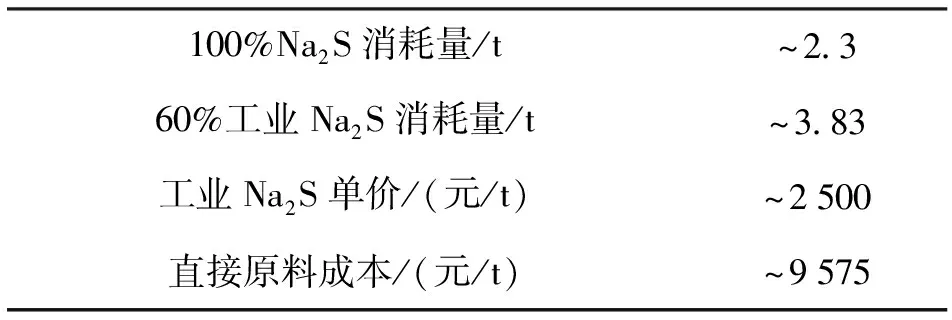

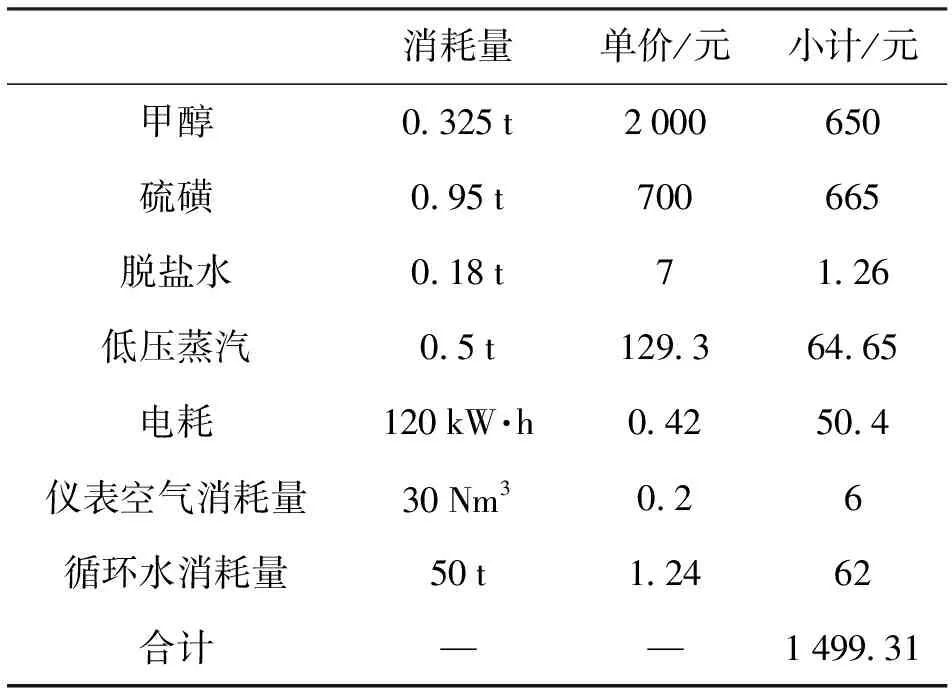

兩種工藝生產均為生成的H2S作為反應物,下面對H2S的生產成本進行一個簡單的比較(折合1 t純度100% H2S成本為基準)。

表2 Na2S工藝的主要運行成本

以某銅冶煉企業污酸處理為例,每年購買原料Na2S(60%純度工業級)直接投入需要1 500~1 600萬元,如果采用甲醇硫磺合成工藝處理同樣規模的的污酸,只需要原料成本300~320萬元/年,單純原料采購方面即可節約1 200~1 280萬元/年,一年半即可回收整個投資成本。

表3 甲醇- 硫磺合成硫化氫處理污酸工作的主要運行成本

可見,在同樣的基準條件下,采用Na2S工藝的成本遠遠高于甲醇與硫磺合成工藝。

5 結論

綜上所述,在有色金屬冶煉行業的污酸處理工段中,直接加入硫化氫氣體與加入硫化鈉相比,可以大大降低生產成本。雖然需要再新建一套硫化氫氣體制備裝置,但根據測算大約1~2年就可以完全收回成本,整個裝置的安全性和操作方便性在化工行業已經得到檢驗,硫化氫氣體在有色行業的應用大有可為。