糧食筒倉儲糧和卸糧狀態下的倉壁側壓力試驗研究

王振清,李 瑩,劉海燕,孟偉新,徐向楠,劉 旭

(河南工業大學土木工程學院,鄭州 450001)

0 引 言

中國是一個人口大國,糧食安全是治國安邦的頭等大事[1-2]。筒倉因具有可以貯藏散裝、粒狀、液狀物品,容量大、占地少、機械化程度較高、地上地下均可建設等特點,被廣泛應用于糧食、建材、輕工業、物流、冶金等行業[3-4]。筒倉在卸料期間,由于儲料的流動,筒壁承受的壓力會急劇增大[5]。試驗、模擬和工程實際中已經證實,設計中如果不考慮卸料狀態下的倉壁壓力變化情況,將會對筒倉造成破壞,進而引發不可估量的后果。

因此,國內外專家學者從理論分析、有限元模擬和試驗3 個方面對筒倉在卸料過程中靜、動態的側壓力數值變化進行了大量的科學研究。段君鋒等[6]對中國、歐洲、美國規范理論計算進行了對比分析,并結合算例對水平壓力、豎向壓力、總摩擦力進行比較。丁永剛等[7-8]通過有限元法對鋼筋混凝土筒倉進行靜態和動態側壓力的模擬,并將結果與不同國家規范的計算結果進行對比,表明各國規范計算均有差異,且偏于保守。劉震等[9]通過對筒倉靜態及卸料狀態的模擬,發現最大倉壁靜壓力值出現在筒壁與漏斗的過渡部分,卸料時的倉壁動態側壓力遠大于靜態側壓力。Wang 等[10-11]通過有限元法研究了筒倉材料的動態特性和儲料與筒倉倉壁之間的相互作用,建立了相關的模型并取得了較好的模擬結果。還有一些學者[12-17]研究了卸料時儲料的流動狀態,通過對筒倉卸料時儲料的流態模擬,將流態變化與筒倉卸料試驗結果進行對比,發現卸料時有2 種流動形式,即整體流動和管狀流動,在2 種流動形式的混合區域容易產生明顯的超壓現象。張芝榮[18]通過對高徑比為1.1 和2.2 的筒倉模型進行筒壁單側和雙側卸料的靜態壓力和動態壓力試驗研究發現,單側和雙側卸料時距離卸料口遠的筒壁處超壓系數較小;高徑比不同時儲料的流動狀態也有所不同。王玨[19]以小麥為儲料,利用筒倉縮尺模型進行小麥儲料空間的靜壓力試驗研究,發現當小麥堆載高度較低時,筒倉底部壓力分布較為均勻,堆載高度越高,筒倉底部壓力呈環狀產生顯著差異。此外, 國內外專家學者[20-24]通過實倉及縮尺模型試驗發現,倉壁側壓力沿倉壁高度接近于線性分布,筒倉卸料過程中的動態壓力均大于Janssen 公式的計算值,不同材質、不同高徑比的筒倉超壓系數、超壓現象出現的位置不同。以上研究從筒倉的材質、高徑比、卸料形式等不同方面進行了筒倉側壓力的分布及卸料時的動態變化情況分析,為筒倉設計提供了依據。

近年來,隨著中國糧食、水泥等行業的國際化發展,涉外項目有時要求使用歐美等國家的規范。在筒倉規范方面,由于經濟基礎、設計參數、規范體系不同,中國、歐洲和美國在筒倉側壁壓力設計方面存在一定差異。此外,規范編制修訂的部分條文需要試驗數據的支撐。為此,本文以某鋼筋混凝土筒倉為研究背景,制作模型筒倉,進行100%、80%和50%倉容3 種狀態下的靜態儲糧和中心卸糧的動態試驗,并利用GB50077—2017[25]、LS8001—2007[26]、EN 1991—4:2006[27]、EN 1998—4:2006[28]和ACI313—16)[29](以下簡稱中國、歐洲和美國規范)中倉壁側壓力的計算方法,對比分析了倉壁靜態側壓力實測值與各國規范計算結果的差異,以期為規范修訂和筒倉設計提供參考。

1 材料與方法

1.1 試驗裝置

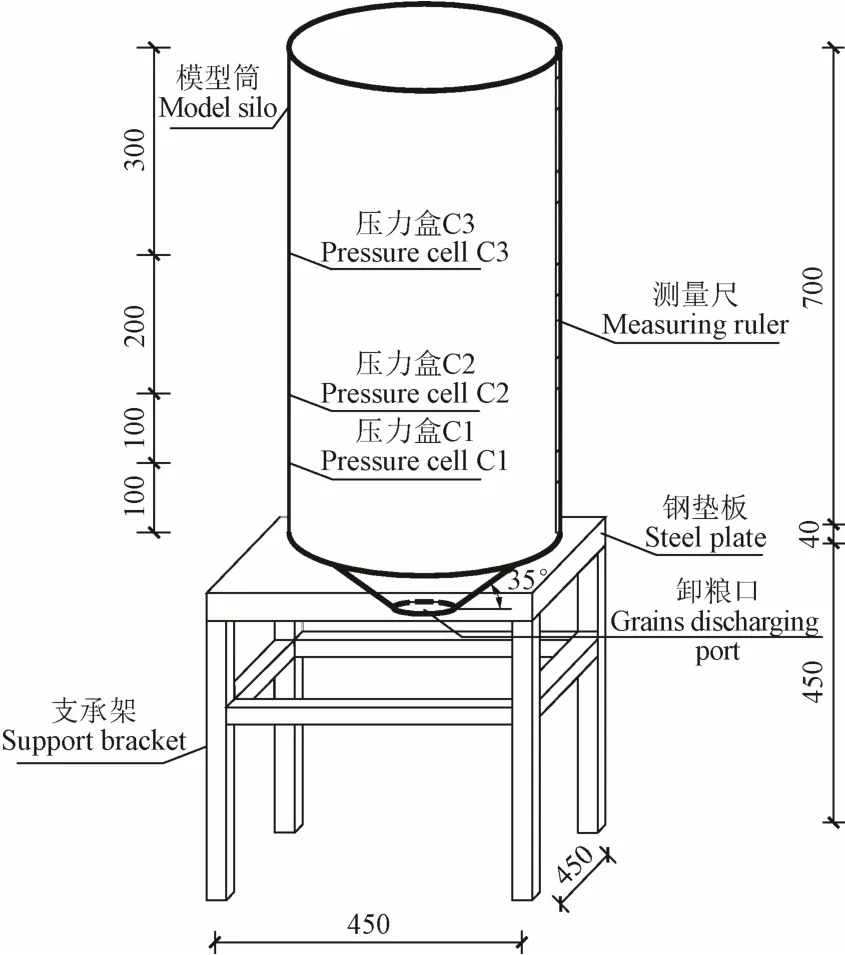

試驗裝置由支承架、模型筒、數據采集系統3 部分組成。支承架由角鋼焊接,長寬高為450 mm×450 mm×450 mm,支承架頂部中心設一預留圓形孔洞的鋼板,鋼板尺寸為450 mm×450 mm×40 mm,孔洞直徑為410 mm。模型筒采用厚度為5 mm 鋁板加工制作,倉身直徑400 mm、倉壁高度700 mm、卸糧漏斗高度109 mm,卸糧漏斗與水平面夾角35°,卸糧口直徑90 mm,筒內壁涂刷水泥漿,裝糧時卸糧口封閉。數據采集系統由壓力盒、DH59222動態應變儀、計算機、測量尺、攝像機等設備組成。壓力盒直徑30 mm,量程50 kPa,共3 個,自倉壁由下而上固定于倉壁內側距倉壁下邊緣100、200 和400 mm 處,編號為C1、C2、C3,如圖1 所示。DH59222 動態應變儀與壓力盒、計算機相連,連續監測壓力盒讀數;測量尺最小刻度為1 mm,粘貼于倉壁內側;攝像機全程監測記錄儲糧下落情況,與測量尺讀數結合,計算出儲糧的實時出糧高度。

1.2 試驗材料

在糧食行業中,一般均以小麥計算倉容,故本文采用小麥為填充物料,進行儲糧靜態與倉底中心卸糧試驗。根據GB /T 5498—2013[30]、三軸壓縮試驗和直剪試驗,測得試驗小麥自然休止角30°,外摩擦角22°,含水率12.67%。采用5 個相同的量筒稱取體積為500 ml 的小麥分別稱質量,取平均值作為小麥容重,測得小麥容重為7.3 kN/m3。

1.3 試驗方案

1.3.1 儲糧狀態的倉壁靜態側壓力試驗

將小麥緩慢倒入模型筒中,裝至距離筒倉上邊緣的0、160 和370 mm 處,即筒倉儲糧的100%、80%和50%倉容,待壓力盒數據穩定后采集5 s 數據。

圖1 筒倉模型 Fig.1 Silo model

1.3.2 卸糧狀態的倉壁動態側壓力試驗

靜態試驗數據采集完畢后,打開卸糧口,利用攝像機記錄小麥的下落狀態及糧堆表面至筒倉上邊緣的實時距離,利用DH59222 動態應變儀連續采集和記錄壓力盒讀數,待小麥全部卸出5 s 后停止數據采集。

100%、80%和50%倉容各進行3 組試驗,共計9 組。

2 結果與分析

2.1 倉壁靜態側壓力實測值與規范計算值的比較

2.1.1 中國、歐洲和美國規范計算規定

根據GB50077—2017[25]及LS8001—2007[26],本文的試驗筒倉屬于深倉(圖2),筒壁段儲料頂面或者儲料錐體重心以下距離s 處單位水平面積上的水平壓力ph(kPa)按照式(1)計算:

式中γ 為儲料的重力密度,N/m3;ρ為筒倉凈截面水力半徑,m;μ 為糧食與倉壁的摩擦系數;s 為儲料頂面(或儲料錐體重心)至計算截面的距離,m;k 為儲料的側壓力系數,k=tan2(45°-φ/2);φ為儲料的內摩擦角,(°)。

根據EN 1991—4:2006[27]和EN 1998—4:2006[28],深度z 處儲料對倉壁的水平壓力phf(z)(kPa)按照式(2)計算:

式中ph0為儲料對側壁深處的漸進水平壓力,kPa;YJ(z)為楊森壓力深度變化函數,YJ(z)=1-e-z/z0,其中z 為儲料滿倉時的等效面深度,m;z0為楊森特征深度,m。

根據ACI313—16)[29],在深度Y 處的儲料對倉壁的水平壓力p(kPa)和豎向壓力q(kPa)按照式(3)~(4)計算:

式中k1為儲料的側壓力系數,k1=1-sinφ;RH為筒倉面積與周長的比值,m。

中國、歐洲和美國規范的儲料參數取值見表1。

圖2 深倉尺寸及壓力分析 Fig. 2 Size and pressure analysis of slender silo

2.1.2 倉壁靜態側壓力實測值與規范計算值的對比分析

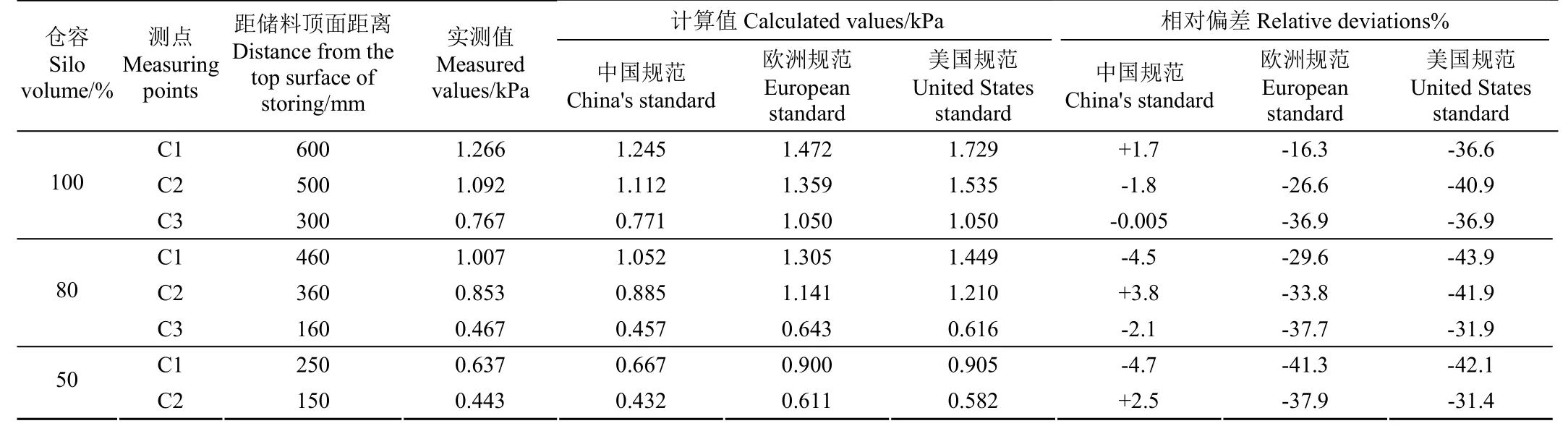

以100%、80%和50%倉容的C1、C2、C3 測點為對象,計算得出中國、歐洲和美國規范的倉壁靜態側壓力計算值,將3 種倉容各3 組的壓力盒實測值的平均值作為倉壁靜態側壓力實測值,結果如表2。

由表2 可知,在100%倉容時,C1、C2 和C3 測點的倉壁靜態側壓力實測值分別為1.266、1.092 和0.767 kPa,中國規范的計算值分別為1.245、1.112 和0.771 kPa,歐洲規范的計算值分別為1.472、1.359 和1.050 kPa,美國規范的計算值為1.729、1.535 和1.050 kPa。C1 測點的倉壁靜態側壓力實測值與中國、歐洲和美國規范倉壁靜態側壓力計算值的偏差率分別為+1.7%、-16.3%和-36.6%,C2 測點分別為-1.8%、-26.6%和-40.9%,C3 測點分別為-0.005%、-36.9%和-36.9%。倉壁靜態側壓力的實測值與中國規范的計算值偏差率最小,與美國規范的偏差率最大。除C1 測點外,所有的倉壁靜態側壓力實測值均小于中國、歐洲和美國規范的計算值。說明歐洲和美國規范相較于中國規范更為保守。

表1 中國、歐洲和美國規范的水平壓力計算參數取值 Table 1 Horizontal pressure calculation parameters in China, United States, and European standards

80%倉容時,C1、C2 和C3 測點的倉壁靜態側壓力實測值分別為1.007、0.853 和0.467 kPa,利用公式(1)~(3)計算得到對應的中國規范計算值分別為1.052、0.885和0.457 kPa,歐洲規范計算值分別為1.305、1.141 和0.643 kPa,美國規范計算值分別為 1.449、1.210 和0.616 kPa;C1 測點的倉壁靜態側壓力實測值與中國、歐洲和美國規范計算值的偏差率分別為-4.5%、-29.6%和-43.9%,C2 測點分別為+3.8%、-33.8%和-41.9%;C3 測點分別為-2.1%、-37.7%和-31.9%。倉壁靜態側壓力實測值與中國規范計算值的偏差率最小,與美國規范的偏差率最大。其中C3 測點的倉壁靜態側壓力實測值大于中國規范的計算值,C1、C2 測點的倉壁靜態側壓力實測值均小于中國、歐洲和美國規范的計算值,說明歐洲和美國規范安全儲備均高于中國規范。

50%倉容時,C1、C2 測點的倉壁靜態側壓力實測值分別為0.637 和0.443 kPa,利用公式(1)~(3)計算得到對應的中國規范計算值分別為0.667 和0.432 kPa,歐洲規范計算值分別為0.900 和0.611 kPa,美國規范計算值為0.905 和0.582 kPa;C1 測點倉壁靜態側壓力實測值與中國、歐洲和美國規范計算值的偏差率分別為-4.7%、-41.3%和-42.1%,C2 測點分別為+2.5%、-37.9%和-31.4%。倉壁靜態側壓力實測值與中國規范計算值的偏差率最小,與美國規范的偏差率最大。C2 測點的倉壁靜態壓力實測值大于中國規范的計算值,C1 測點則均小于中國、歐洲和美國規的計算值,說明歐洲和美國規范的安全系數均高于中國規范。

由表2 可知,在100%、80%和50%倉容時,倉壁靜態側壓力實測值與中國規范的計算值偏差率最小,與美國規范的偏差率最大。其中,100%倉容時的C1 測點、80%倉容時的C3 測點和50%倉容時C2 測點的偏差率為正,即倉壁靜態側壓力實測值大于中國規范的計算值,根據GB50077—2017[25]和LS8001—2007[26]對計算結果進行修正后,倉壁靜態側壓力實測值均小于規范計算值,由此可見,中國規范的安全裕度較小,在修訂規范時,應對修正系數進行適當調整。而歐洲和美國規范的計算值均大于實測值,安全裕度較大。

表2 不同倉容的倉壁靜態側壓力實測值與不同規范的計算值對比 Table 2 Comparison of measured static side pressure on silo wall and calculated value based on different standards under different silo volumes

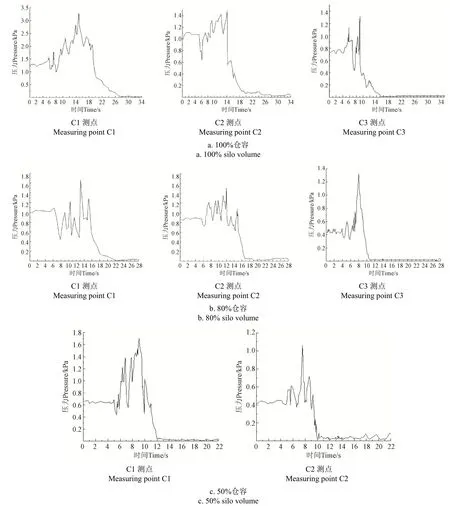

2.2 倉壁動態側壓力分析

中心卸糧狀態的倉壁動態側壓力試驗結果表明,100%倉容的3 組卸糧時間均為24 s,80%倉容的3 組卸糧時間均為18 s,50%倉容的3 組卸糧時間均為12 s;根據壓力盒讀數,將每種倉容的3 組試驗數據平均,繪制100%、80%和50%倉容的側壓力變化曲線,結果如圖3所示,其中0~5 s 時段為C1、C2 和C3 測點的裝糧穩定后的倉壁平均靜態側壓力實測值,自第5 秒至卸糧完畢為倉壁平均動態側壓力實測曲線。倉壁靜態側壓力與倉壁動態側壓力的實測壓力峰值如表3。

由圖3a 可知,100%倉容時,C1、C2 和C3 測點的倉壁動態側壓力實測值均出現先增大后減小的現象,且峰值均大于倉壁靜態側壓力實測值,即出現超壓現象。其中,C1 測點在第15 秒出現峰值3.489 kPa,C2 測點在第14 秒出現峰值1.504 kPa,C3 測點在第9 秒出現峰值1.328 kPa。由表4 可知,C1、C2 和C3 測點的超壓系數分別為2.76、1.38 和1.73。自卸糧開始,糧堆整體下落,在第12 秒時,小麥上表面降至距倉壁上邊緣140 mm 處,倉容為80%,此時C1、C2 和C3 測點的倉壁動態側壓力分別為1.869、1.425 和0.234 kPa。在第15 秒時,糧堆表面出現兩邊高、中間低的旋渦狀下落現象,即小麥由整體流動變為管狀流動狀態,此時,小麥上表面降至距倉壁上邊緣267 mm 處,倉容為51%,C1、C2 和C3 測點的倉壁動態側壓力分別為3.489、0.612 和0 kPa;在第14.5 秒時,小麥上表面降至C3 測點以下,第21.5 秒時降至C2 測點以下,第25 秒時,降至C1 測點以下,C1 測點壓力讀數為0。在第15 到第29 秒,小麥一直保持管狀流動狀態。

由圖3b 可知,80%倉容卸糧時,C1、C2 和C3 測點的倉壁動態側壓力實測值均出現先增大后減小的現象,且倉壁動態側壓力峰值均大于倉壁靜態側壓力,即出現超壓現象。其中,C1 測點在第13 秒出現倉壁動態側壓力值峰1.662 kPa,C2 測點在第12 秒峰值1.509 kPa,C3測點在第8 秒出現峰值1.352 kPa。由表4 可知,C1、C2和C3 的超壓系數分別為1.65、1.77 和2.90。自卸糧開始,糧堆整體下落,在第13 秒時,糧堆呈現出兩邊高、中間低的旋渦狀下落狀態,即小麥由整體流動變為管狀流動狀態,此時,小麥上表面在距倉壁上邊緣416 mm 處,倉容為48%,C1、C2 和C3 測點的倉壁動態側壓力分別為1.662、0.872 和0 kPa;在第13 到第23 秒期間,小麥一直保持管狀流動狀態;在第10 秒時,小麥上表面降至C3測點以下,C3 測點壓力讀數為0,在第17 秒時,小麥上表面降至C2 測點以下,C2 測點壓力讀數為0,在第20秒時,降至C1 測點以下,C1 測點壓力讀數為0。在第11 秒時,小麥上表面降至距倉壁上邊緣356 mm 處,倉容為50%,此時C1、C2 測點的倉壁動態側壓力實測值分別為0.721 和1.352 kPa。

由圖3c 可知,50%倉容時,C1、C2 測點的倉壁動態側壓力實測值均出現先增大后減小的現象,且倉壁動態側壓力峰值均大于倉壁靜態側壓力實測值即出現超壓現象。其中,C1 測點在第9 s 出現峰值1.708 kPa,C2 測點在第7.5 s 出現峰值1.058 kPa。由表4 可知,C1、C2測點的超壓系數為2.68、2.39;自卸糧開始,糧堆整體下落,在第9 s 時,糧堆呈現兩邊高、中間低的旋渦狀下落,即小麥由整體流動變為管狀流動狀態,此時,小麥上表面降至距倉壁上邊緣494 mm 處,倉容為34%,C1、C2 測點的倉壁動態側壓力分別為1.708 和0.362 kPa;在第9 s 到第17 s 期間,小麥一直保持管狀流動狀態;在第9.5 s 時,降至C2 測點以下,C2 測點壓力讀數為0,在第12 s 時,降至C1 測點以下,C1 測點壓力讀數為0。

結合100%、80%和50%倉容的C1、C2 和C3 數據分析可知,在中心卸糧時,C1、C2 和C3 測點的倉壁側壓力先增大后減小最終趨于0,變化趨勢一致,小麥均由整體流動變為管狀流動狀態;C1、C2 和C3 測點均出現超壓現象,100%、80%和50%倉容的最大超壓系數分別為2.76、2.90和2.68。C1 測點倉壁動態側壓力實測值出現峰值的時間與小麥表面出現管狀流動的時間基本一致,筒壁越靠下的位置受小麥流動狀態改變的影響越大。在相同高徑比時,100%、80%和50%倉容出現管狀流動狀態時小麥上表面距倉壁上邊緣的位置分別為267、416 和494 mm,說明管狀流動狀態出現的位置與初始儲糧的糧堆高度相關,初始儲糧糧堆高度越低,小麥上表面出現管狀流動的位置越低。中心卸糧過程中,由100%倉容減小至80%倉容時,80%倉容的C1 和C2 測點的倉壁動態側壓力均大于初始80%倉容的倉壁靜態側壓力實測值;由80%倉容減小至50%倉容時,50%倉容的C1 和C2 測點的倉壁動態側壓力均大于初始50%倉容的倉壁靜態側壓力實測值。

圖3 不同倉容的各測點動態側壓力變化曲線 Fig. 3 Dynamic side pressure curve of each measuring point for different silo volumes

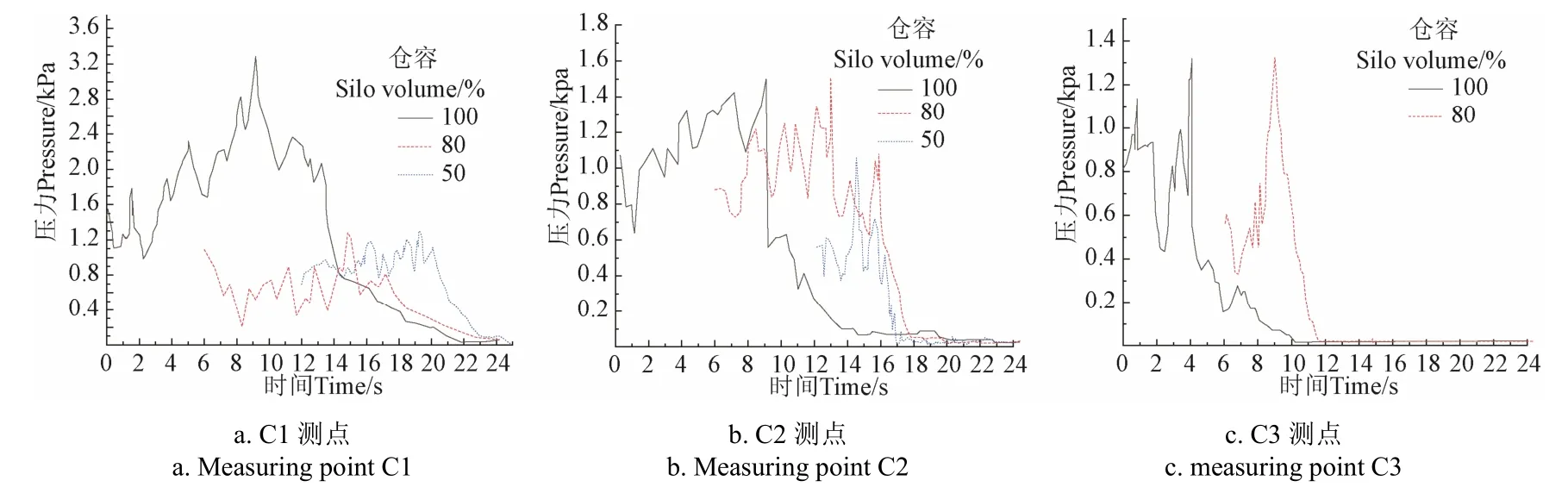

根據攝像機拍攝的動態圖像及標尺記錄的數據,繪制100%、80%和50%倉容中心卸糧時的出糧高度變化曲線,如圖4 所示。由圖4 可知,不同倉容的出糧高度曲線的斜率基本一致,為16.1,即各倉容的卸糧速率基本一致,卸糧速率與倉容大小無關。

中心卸糧時,100%、80%和50%倉容的平均卸糧時間分別為24、18 和12 s。不同倉容同一測點的倉壁動態側壓力變化曲線如圖5 所示。根據攝像機監測的小麥動態下落圖像及倉壁標尺讀數,小麥頂面由整體流動狀態變為管狀流動狀態時,100%、80%和50%倉容糧堆表面距倉壁上邊緣的距離分別為267、416 和494 mm,結合靜態儲糧時80%和50%倉容的小麥表面距倉壁上邊緣分別為160 和370 mm,過分析可知,在小麥表面距倉壁上邊緣距離位于160~267 mm 時,100%和80%倉容的小麥表面均處于整體流動狀態;在小麥表面距倉壁上邊緣距離位于370~416 mm 時,80%和50%倉容的小麥表面均處于整體流動狀態。

表3 各測點倉壁靜態側壓力和動態側壓力峰值 Table 3 Peak values of static side pressure and dynamic side pressures on silo wall at each measuring point

圖4 不同倉容的卸糧高度變化曲線 Fig. 4 Change curve of height of grain discharging for differen silo volumes

試驗結果表明,下部測點出現倉壁動態側壓力峰值的時間滯后于上部測點;相同高徑比的筒倉,在小麥表面處于整體流動狀態時,不同初始倉容卸糧至同一水平面高度時,相同測點的動態側壓力不同。

圖5 不同倉容相同測點的倉壁動態壓力變化曲線 Figure 5 Change curve of dynamic pressures on silo wall at the same measuring point of different silo volumes

3 結 論

本文通過對直徑400 mm、高度700 mm 的模型筒倉進行100%、80%和50%倉容的靜態儲糧及中心卸糧試驗,得出以下主要結論:

1)100%、80%和50%倉容時,倉壁靜態側壓力實測值與中國規范計算值的偏差率最小,與美國規范的偏差率最大,其中,100%倉容時的C1 測點、80%倉容時的C3 測點和50%倉容時的C2 測點出現正偏差率,即倉壁靜態側壓力實測值超過中國規范的計算值,在經過中國規范側壓力系數修正后,倉壁靜態側壓力實測值均小于規范側壓力計算值。倉壁靜態側壓力實測值均小于歐洲和美國規范的計算值。儲糧倉容越小,倉壁靜態側壓力實測值與各國規范計算值的偏差率越大。歐洲和美國規范安全儲備均高于中國規范。

2)中心卸糧時,小麥由整體流動變為管狀流動狀態的過程中均出現超壓現象,100%、80%和50%倉容的超壓系數分別為2.76、2.90 和2.68;100%、80%和50%倉容出現管狀流動狀態的位置逐漸下降,說明管狀流動出現位置與初始儲糧倉容相關,初始倉容越小,出現管狀流動的位置越低。

3)不同倉容的出糧高度隨時間變化曲線的斜率均約為16.1,即卸糧速率一致,故相同卸糧口卸糧速率與初始倉容無關。

4)下部測點出現倉壁動態側壓力峰值的時間滯后于上部測點;整體流動狀態時,不同初始倉容卸糧至同一水平面時,同一測點的倉壁動態側壓力不同,倉壁側壓力大小與糧食狀態有關。