隧道襯砌混凝土帶壓入模自動布料方法

謝 韜/XIE Tao

(1.中鐵隧道勘察設計研究院有限公司,廣東 廣州 511458;2.中鐵隧道局集團有限公司 隧道結構智能監控與維護重點實驗室,廣東 廣州 511458)

為保證隧道襯砌施工質量,混凝土澆筑過程要求左右分層連續澆筑[1]。為此,襯砌臺車在不同高度上通常設置有多個灌注窗口,澆筑混凝土時需要將布料管道與灌注窗口連接,整個襯砌澆筑過程中,需要多次拆裝、更換布料管道,目前均由工人操作完成。頻繁的拆裝泵管,浪費了大量的時間。臺車平臺上設備多,作業空間小,布料管道重,搬動管道時需要多人協作。同時混凝土澆筑過程不連續、間隔時間過長則布料管道易產生堵塞,還容易造成襯砌冷縫。蔡正森,何哲等[2]人研究認為布料工藝對工程施工效率和施工質量都具有相當重要的影響,研究布料工藝也是對工程施工標準化和規范化的促進。

因此混凝土布料工藝成為制約襯砌施工質量及施工進度的一個關鍵因素。楊波[3]和張華[4]分別介紹了帶模注漿工藝減少拱頂襯砌背后空洞的技術,該工藝操作要求高,缺少注漿時機,注漿壓力等數據支持,操作不慎易引發壓潰混凝土和爆模的現象。龔成明等[5]人在一種可帶模注漿的新型鐵路隧道襯砌臺車中使用了溜槽布料的方法,依靠自身重力,混凝土自行下滑至灌注窗口,實現自下而上分層連續澆筑。但由于臺車內部高度空間有限,導致頂層的溜槽下料角度較小,混凝土流動性較差,容易產生堵塞;臺車模板底部灌注窗口的溜槽高度過大,混凝土容易出現離析現象,導致底層襯砌質量較差[6],因而溜槽布料的方法使用效果并不理想。

隧道襯砌混凝土帶壓入模自動布料灌注方法的關鍵設備是回轉式對接快速分料系統,通過管路快速變換,滿足分層逐窗澆筑的工藝要求,依靠泵送壓力快速輸送混凝土。具有自動化水平高、操作方便、工人勞動強度低的特點,換管時間短,保證了混凝土澆筑過程的連續性,實現了混凝土帶壓入模,有利于提高混凝土澆筑質量和施工進度,取得了良好的經濟和社會效益。

1 總體方案設計

1.1 自動布料系統構成

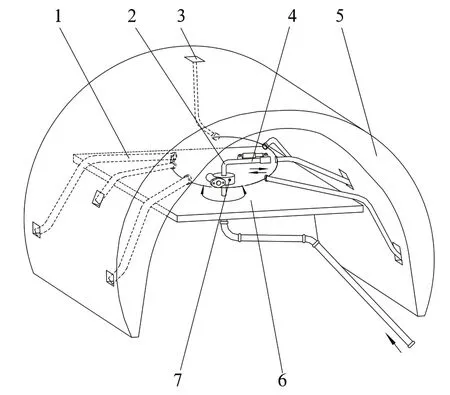

隧道襯砌混凝土帶壓入模自動布料系統主要由主管路、分支管路、回轉機構和伸縮機構組成,系統結構如圖1 所示。其中主管路安裝在襯砌臺車工作平臺中心位置,下端接混凝土泵車,上端連接旋轉機構。分支管路由多支管路組成,多個分支管路布置在回轉機構的旋轉圓周,上端與伸縮機構連接,下端連接到各個混凝土澆筑窗口。如圖2 所示主管路和各個分支管路之間通過回轉機構和伸縮機構對接,回轉機構可360°轉動,伸縮機構可沿管路中心伸縮。

圖1 混凝土帶壓入模自動布料系統構成

圖2 砼泵送快速分配機構圖

1.2 帶壓入模自動布料原理

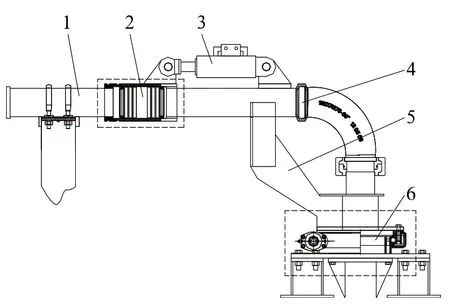

圖3 混凝土帶壓入模泵送示意圖

拱頂混凝土由于坍落度和自身重力影響容易產生空洞現象,為避免上述現象,拱頂分支管路采用向后傾斜設計,混凝土流動方向與泵送壓力方向相反,實現混凝土反向澆筑,利用混凝土擠壓效應,使其充滿整個拱頂模板空間,以提高拱頂混凝土的密實度和飽和度。混凝土輸送管路接口處使用標準卡箍人工鎖緊,可保證輸送管路的密封性和可靠性。

2 工藝流程及技術要點

2.1 工藝流程

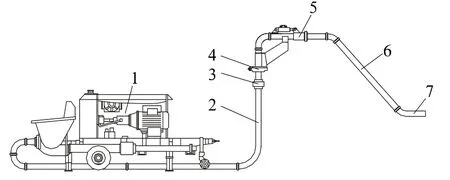

主要工藝流程如圖4 所示。

圖4 施工工藝流程框圖

2.2 主要工序技術要點

1)施工前檢查 檢查布料系統配件、操作工具是否配置齊全并處于良好使用狀態,重點檢查布料系統回轉機構和伸縮機構的潤滑狀態,各個管路的固定螺栓和管卡螺栓的連接狀態,防止松動。關注回轉部件和移動部件的磨損狀態,過度磨損的應及時剛換配件。注意清理布料系統工作區域的物品,防止影響布料系統轉動和伸縮操作。檢查布料系統內是否存在混凝土余料或者堆積較多的浮漿,必要時應及時清理。

2)驅動回轉機構實現對中 回轉機構采用液壓馬達驅動,可無線遙控控制雙向轉動,管路對中時應注意液壓管路,防止過度纏繞撕裂液壓油管。確保周圍沒有障礙物阻擋。管路對中的準確性對后續管路對接和管卡鎖緊有較大影響,因而要求盡可能實現精確對中。在接近對中位置時可采用點動控制,可通過多次正反轉,調節至對中位置。

3)驅動伸縮機構實現對接 伸縮機構采用液壓馬達驅動,無線遙控控制。伸縮過程中應確保周圍沒有障礙物阻擋。對接過程中如果發現管路沒有精確對中,在不阻擋回轉機構轉動的前提下,可對回轉機構進行調整,實現管路對中,滿足對接的要求。如果主管路和分支管路已經接觸,應將伸縮機構后退一定距離,回轉機構具有足夠的轉動空間后方可對回轉機構進行調整,使其滿足對接需求。

4)管卡鎖緊接口 主管路和分支管路的接口處使用管卡鎖緊。管路接口鎖緊時必須使用橡膠密封圈封閉管路的接口縫隙,然后使用管卡鎖緊。鎖緊機構必須具有足夠的預緊力,防止管卡在泵送過程中發生松動,導致漏漿。管卡鎖緊的過程中,可使用手錘敲擊管卡,局部微調橡膠密封圈和管卡的位置,提高管卡鎖緊的可靠性。

小直徑壓力鋼管根據現場的運輸和起吊條件,在制造廠內盡可能完成多的焊接工作,一般將設計單節組對成大節后出廠,減少安裝現場的工作量。使用自動組對設備進行鋼管環縫的組裝,從而實現大節組對。拼裝時將已焊好的單節壓力鋼管吊裝到滾輪架上,通過操控一側的帶驅動滾輪架,使兩節壓力鋼管靠攏。之后轉動一側的滾輪架調節焊縫間隙,待間隙初步符合要求后,通過調節滾輪高度使兩節鋼管一段范圍內的間隙及錯位達到規范要求,并進行定位焊接,如圖3所示。

5)混凝土泵送 分支管路入窗一端提前放入到模板內部,當管路對接完成后即可開始向模板內部泵送混凝土。泵送過程中隨時關注泵送狀態,防止發生堵管、漏漿、管路爆裂、管路松動等問題。

6)拱頂混凝土澆筑 拱頂混凝土采用反向傾斜澆筑,提高拱頂混凝土的密實度。澆筑完成后應首先停止泵送混凝土,然后關閉拱頂灌注窗口,最后松開主管路與分支管路的連接狀態。拱頂混凝土澆筑管路內的余料可依靠自身重力排出,必要時可通過人工輔助敲擊。

7)管路清洗 完成局部澆筑的分支管路應及時清洗,首先將清洗球放入需要清洗的分支管路,接通高壓風管將管路內的混凝土擠出,并注意混凝土浮漿的二次清洗。

拱頂混凝土澆筑完成后,松開主管路與分支管路的連接狀態,混凝土泵車開始反泵操作,將主管路內的混凝土全部抽取,然后使用清水沖洗主管路內的浮漿。

3 施工組織及質量控制

3.1 勞動力組織

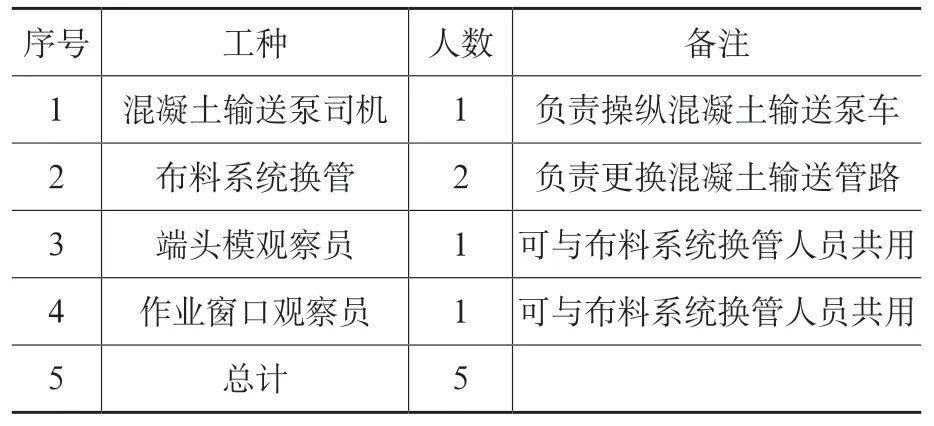

勞動力組織是布料系統實現快速施工,提高施工效率,降低施工成本的關鍵,采用方法施工時,單個布料系統需要配置的勞動力見表1所示。

表1 勞動力組織表

3.2 材料與設備

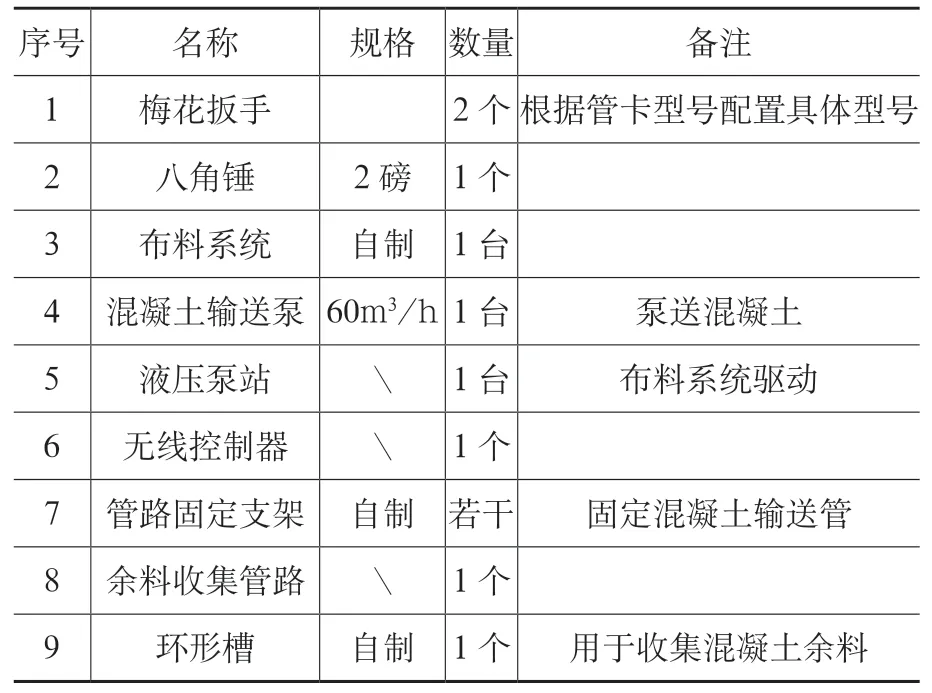

需要的材料和設備如表2 所示,其中布料系統、管路固定支架和環形槽需要自制。

表2 材料與設備表

3.3 質量控制

1)對加工的管路和管路固定支架進行驗收,確保加工的管路和管路支架的尺寸偏差滿足使用要求,預留的螺栓孔的位置和尺寸偏差滿足螺栓緊固要求。

2)對回轉機構和伸縮機構的運動部件的精度進行驗收,確保運動部件的安裝精度和運動精度滿足使用要求。

3)布料系統初步安裝完成后,必須對回轉機構和伸縮機構的運動精度進行檢查,保證主管路和分支管路之間能夠方便、快速對接,不滿足要求時需要重新調整,直到滿足要求。

4)布料系統調整完成后,必須進行螺栓連接質量檢查,螺栓必須連接緊固,不滿足要求時應重新加固。

5)布料系統的液壓管路連接完成后,必須對各個油管的連接質量進行檢查,防止發生漏油。

6)布料系統首次投入使用前應對無線控制器,液壓系統,機械結構等進行全面調試,確保一切正常后方可使用。

4 工程實例分析

隧道襯砌混凝土帶壓入模自動布料灌注技術在新建張吉懷鐵路某隧道進行了首次應用,如圖5 所示。

圖5 自動布料工作平臺

采用本方法后,實現了混凝土帶壓入模,用1 套自動布料灌注系統即可實現邊墻、拱頂混凝土澆筑,徹底改變了依靠混凝土自重滑入模板倉的澆筑工藝,從而有效避免了混凝土滑動時產生的離析,保證了入模品質。

自動布料灌注系統通過液壓系統驅動管路旋轉、對接,人工使用管箍鎖緊,輸送管路變換自動化程度高,人工操作簡便,換管效率高,單人3min內可完成管路變換,有利于保證混凝土澆筑的連續性,減少“施工冷縫”,提高混凝土澆筑質量。

通過該方法的應用實現了混凝土布料澆筑機械化、自動化,減少了人工投入,有利于降低施工成本。改善了工人的勞動條件,提高了施工安全性。

5 結論與討論

實踐證明,在隧道襯砌施工中,混凝土布料技術直接影響著襯砌質量和施工效率。

1)混凝土澆筑質量高。通過混凝土帶壓入模使混凝土沿著封閉管路流入模板倉內,由于混凝土存在壓力,各類配料流動速度保持一致,可避免混凝土離析,保證了混凝土的入模品質。自動布料灌注施工換管時間短,在保證混凝土持續供應的前提下,可避免施工冷縫。

2)換管速度快。隧道襯砌混凝土帶壓入模自動布料灌注系統采用自動控制元件,人工操作便捷,換管時間短,可在3min 內完成換管。

3)自動化水平高、勞動強度低。自動布料灌注系統采用液壓驅動,只需要工人手持遙控器控制布料系統對中,然后使用管卡輔助鎖緊。潤管、換管、清洗的全過程僅需1 人即可完成。混凝土輸送管末端采用軟管入窗,人工勞動強度低。

4)施工安全性高。混凝土自動布料灌注采用液壓驅動,工人只需操控液壓系統,即可實現布料系統旋轉、對接,運行平穩穩定、省時省力,避免了高空作業,安全性高。