兩相閉式熱虹吸管的強化傳熱

戰洪仁,史 勝,張倩倩,惠 堯,王立鵬

(沈陽化工大學 能源與動力工程學院,遼寧 沈陽 110142)

兩相閉式熱虹吸管又稱重力熱管,是一種簡單高效的相變傳熱元件.因其具有結構簡單、制造成本低、傳熱性能好、效率高、運行可靠等優點,而被廣泛應用于工業余熱回收[1]、永凍土層保護[2-4]、供暖通風[5]、冷卻空調[6]、太陽能開發利用[7-9],以及電子設備的冷卻[10]等領域.

隨著能源的高效利用以及強化傳熱技術的進一步發展,人們對熱管強化傳熱的研究越來越關注與重視.近年來,國內外許多科學研究者對兩相閉式熱虹吸管的強化傳熱進行了大量的實驗研究,并提出了多種強化傳熱的途徑.一些研究者通過使用高效工質[11]來實現熱管的強化傳熱.T Paramatthanuwat等[12]研究了在正常工作條件下使用銀納米流體(去離子水與大小不超過100 nm的銀納米顆粒混合)對兩相閉式熱虹吸管傳熱性能的影響,混合銀納米流體的去離子水的傳熱速率比純水提高了大約70 %.Tayfun Menlik等[13]研究了MgO/水納米流體在各種運行狀態下對兩相閉式熱虹吸管傳熱性能的影響,結果表明:MgO納米流體的傳熱性能優于去離子水,而且傳熱效率也提高了26 %.相比于氧化鋁納米流體,帶有MgO納米流體的熱管的效率平均提高了6.6 %~11.5 %.但由于納米流體制備過程復雜、成本高和穩定性差等原因,導致其在熱虹吸管中實際應用前景較差,影響了其在重力條件下的應用范圍.許多研究者通過改變熱虹吸管的內部結構來強化其傳熱性能,如添加內插件[14]、改變表面結構等.Babak Aghel等[15]通過在原有熱管的絕熱段添加內置熱管的方法,研究了在加熱功率為71~960 W條件下改進的熱虹吸管的傳熱性能.結果表明:在加熱功率較高的情況下,內置熱管的熱虹吸管比無內置熱管的熱虹吸管有更高的效率,且平均熱阻減少了20 %.何曙[16]等提出了一種帶內循環管的新型重力熱管,此結構通過引入內循環,增加了換熱面積,并且在蒸發段實現了降膜蒸發,提高了重力熱管的熱傳導性能.Solomon等[17]通過實驗研究了傾角、輸入功率和多孔薄銅層對兩相閉式熱虹吸管傳熱性能的影響,結果發現:在熱流密度為10 W/m2、傾角為45°時,帶有多孔薄銅層的兩相閉式熱虹吸管蒸發段的傳熱系數可提高44 %~45 %;在所有傾角條件下,熱虹吸管的傳熱系數都隨著熱流密度的增加而增加.Han[18]研究了分別具有50、60、70、80、90個凹槽的兩相閉式熱虹吸管的傳熱性能.實驗中使用的工質分別為水、甲醇和乙醇,充液率為10 %~40 %.結果表明:充液率在25 %~30 %之間,帶有60個凹槽熱管的傳熱性能最佳,是普通熱管的2.5倍.劉國維等[19]在兩相閉式熱虹吸管的沸騰段與冷凝段中分別插入內管形成新型結構,通過實驗研究和理論分析表明:新型結構的兩相閉式熱虹吸管操作穩定,傳熱性能好,操作極限高.這些研究都表明了改變熱虹吸管的內部結構可以使其傳熱性能得到強化,但是,僅對蒸發段的結構進行改變的研究相對較少.為考察蒸發段對熱虹吸管強化傳熱的影響,本文通過改變熱虹吸管的內部結構,即僅在蒸發段內置銅彈簧,研究新型結構對兩相閉式熱虹吸管傳熱性能的影響.

1 實驗裝置與過程

1.1 實驗裝置

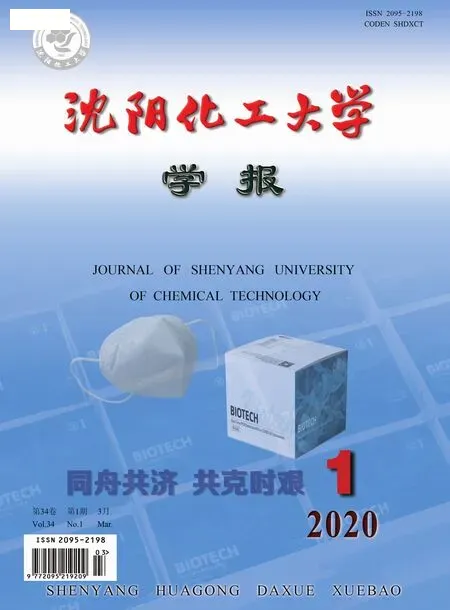

實驗裝置示意圖如圖1所示.

圖1 實驗裝置示意圖

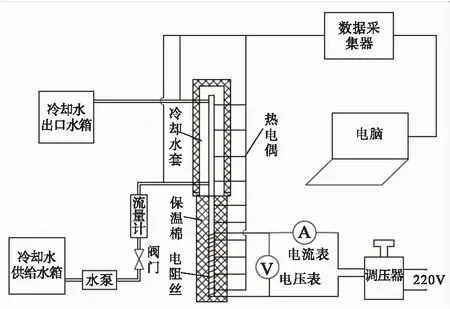

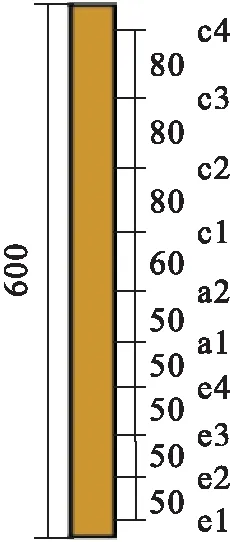

實驗中檢測的兩根熱虹吸管參數為:長600 mm,外徑10 mm,壁厚1 mm,管殼選用紫銅.工作介質為去離子水,充液率為100 %(充液量占蒸發段管殼容積的百分比),其中蒸發段長200 mm,絕熱段長100 mm,冷凝段長300 mm.管材需要經過清洗、去油、抽真空處理,以確保熱虹吸管的質量.未強化的熱虹吸管為光滑管(下稱光滑管),強化的熱虹吸管(下稱強化管)為在蒸發段內插入一根長200 mm、外徑8 mm的銅彈簧,緊貼管殼內壁面.強化管示意圖如圖2所示.

圖2 強化管示意圖

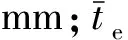

實驗裝置是由熱管加熱系統、絕熱系統、熱管冷卻系統、數據采集系統和熱虹吸管組成.加熱系統是靠均勻纏繞在熱管蒸發段的鎳鉻合金電阻絲向蒸發段輸入熱量,通過使用一個最大功率為1 kW、電壓為220 V的電功率調節器(接觸式調壓器TDGC2-1)來改變加熱電壓,從而改變加熱功率,并由量程為220 V的交流電壓表(測量精度為±0.5 %FS)和量程為20 A的交流電流表(測量精度為±0.5 %FS)上的示數來計算加熱功率.為了防止加熱系統短路,在兩相閉式熱虹吸管管殼與電阻絲之間采用陶瓷珠絕緣.實驗中設置的加熱功率分別為200 W、275 W、350 W、425 W、500 W.絕熱系統是在蒸發段與絕熱段管壁外側周圍包裹了一層厚為75 mm的陶瓷保溫棉,冷卻段的冷卻水套外側周圍包裹了一層厚為25 mm的陶瓷保溫棉,以起到保溫的效果.冷卻系統的冷卻方式采用的是水冷式,是由冷卻水套、量程為4 L/min的流量計(測量精度為±0.5 %FS)、自吸式水泵、冷卻水供給水箱和冷卻水出口水箱構成.實驗過程中冷卻水的流量通過調節轉子流量計固定為1.2 L/min.數據采集系統是由K型熱電偶(測量精度為±1 ℃)、數據采集器(Fluke 2638A)、電腦構成.測量熱虹吸管軸向溫度的測溫元件是K型熱電偶,通過數據采集器傳輸到電腦上,以此來記錄數據.整個熱虹吸管實驗系統中包含12根熱電偶,熱電偶的分布如圖3所示.其中4根安裝在熱管蒸發段,2根安裝在絕熱段,4根安裝到冷凝段.考慮到實際操作中如果將熱電偶固定在內壁面,會對管內工質的運行造成一定的影響,產生更大的實驗誤差,且操作比較復雜,因此將以上10根熱電偶布置在熱管外壁面.剩余的2根熱電偶分別布置在冷卻水進出口,用以測量冷卻水進出口溫度.為保證測溫的準確性,熱電偶與管壁應緊密接觸.在實驗開始前,對所有的電器(如熱電偶)和所有的機械(如轉子流量計)都進行了校準.為了檢測實驗結果的可重復性與實驗的可靠性,每次測試重復3次.

圖3 熱電偶分布圖

1.2 實驗數據處理

為了研究蒸發段內插彈簧的結構對兩相閉式熱虹吸管傳熱性能的影響,下面給出一些重要參數的計算公式.

兩相閉式熱虹吸管傳熱效率的計算公式[5]為

(1)

式中:Qout為通過冷凝段吸收的熱量,W;Qin為通過電功率調節器提供給蒸發段的加熱功率,W.

由于實驗中采用了很好的保溫措施,在熱管周圍用陶瓷保溫棉包裹,漏熱較小,故在工作中的熱損失可忽略不計.

Qout=qvρcP(tout-tin),

(2)

Qin=UI.

(3)

式中:qv為冷卻水體積流量,m3/s;ρ為冷卻水密度,kg/m3;cP為冷卻水的比定壓熱容,J/(kg·℃);tout、tin分別為冷卻水進出口溫度,℃.

兩相閉式熱虹吸管加熱段的傳熱系數計算公式[5]為

(4)

兩相閉式熱虹吸管冷凝段的傳熱系數計算公式[5]為

(5)

兩相閉式熱虹吸管的總傳熱系數計算公式[5]為

(6)

兩相閉式熱虹吸管的等效對流換熱系數計算公式[21]為

(7)

式中:heff為熱管的等效對流傳熱系數,W/(m2·℃).

2 實驗結果與分析

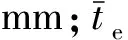

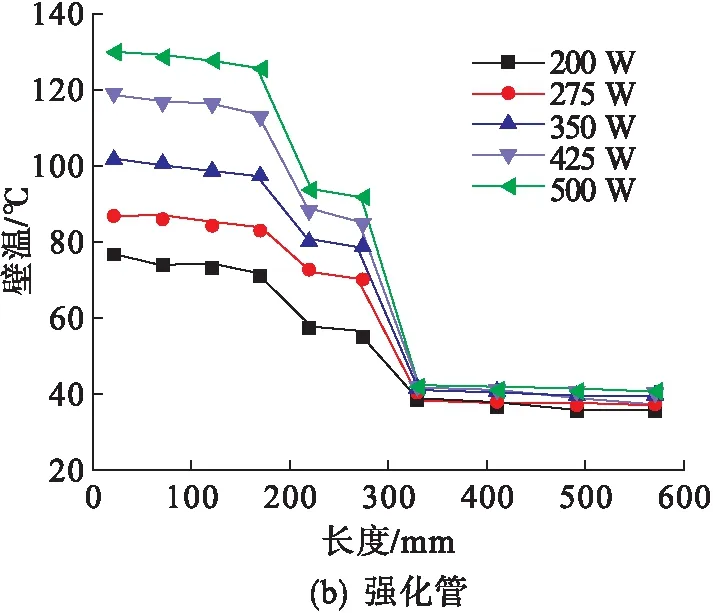

為了研究比較不同加熱功率下光滑管與強化管的傳熱性能,通過實驗測得了光滑管與強化管在不同加熱功率下的管壁溫度分布,分別如圖4(a)和(b)所示.從圖4中可以看出:不同加熱功率下的光滑管與強化管的管壁溫度分布趨勢一致,同一測溫位置的管壁溫度都隨著加熱功率的增大而增大.通過比較兩圖,可以發現在同一加熱功率下強化管在蒸發段和冷凝段段間的溫差較光滑管的低,因此,由式(6)可得強化管的總傳熱系數較光滑管高,強化了熱虹吸管的傳熱.而且強化管加熱段的管壁溫度分布較為均勻.這是由于銅簧絲具有良好的導熱性能,可以使蒸發段中液池的溫度更趨于均勻,避免了在加熱段出現局部過熱的現象.根據公式(1)計算在不同功率下強化管與光滑管的傳熱效率,如表1所示.

圖4 不同加熱功率下光滑管和強化管的管壁溫度分布

表1 不同加熱功率下強化管與光滑管的傳熱效率

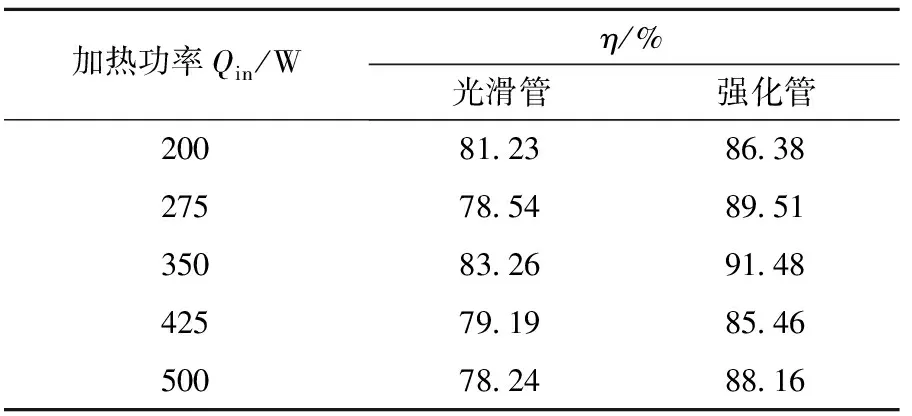

表1結果表明:在同一加熱功率下強化管的傳熱效率比光滑管的高,提高了約8 %~14 %.這說明采用內置彈簧的結構可在一定程度上強化熱虹吸管的傳熱性能.

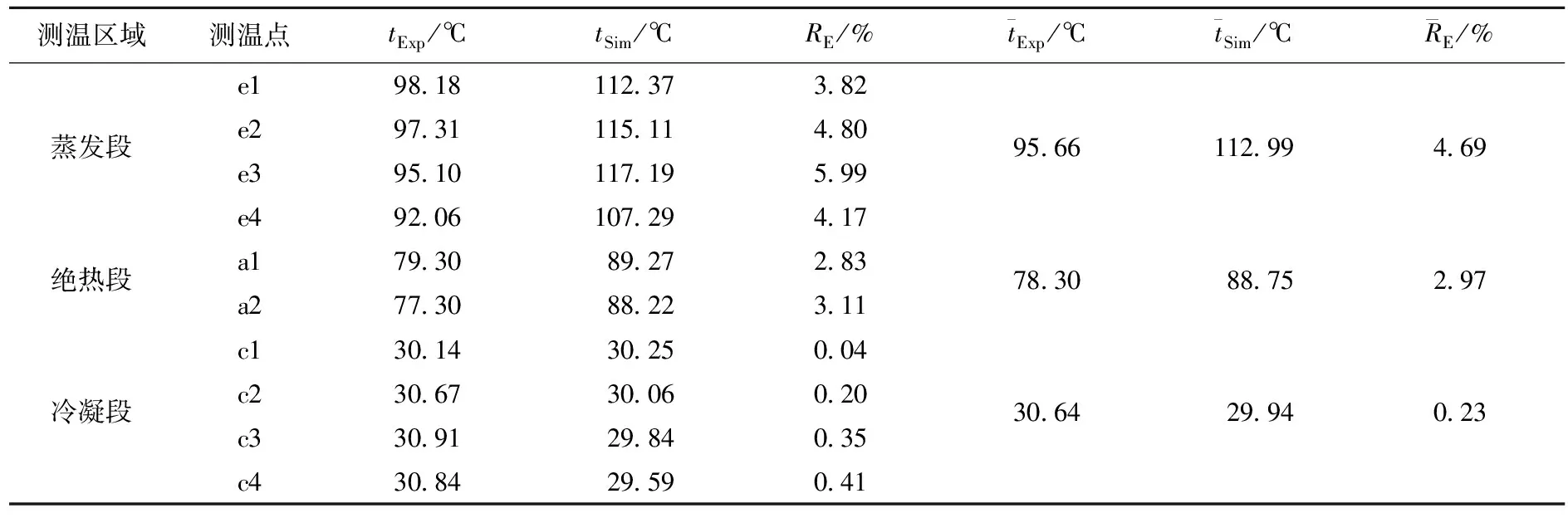

為驗證兩相閉式熱虹吸管實驗系統的可靠性,在加熱功率為200 W、傾角為90°的操作條件下,對兩相閉式熱虹吸管(光滑管)各個測溫點壁溫進行測量并與數值模擬[22]結果進行對比,結果如表2所示.可以發現光滑管的蒸發段、絕熱段、冷凝段壁溫平均誤差分別為4.69 %、2.97 %、0.23 %.表明兩相閉式熱虹吸管的實驗結果與模擬結果吻合度較好,所建立的實驗系統可靠.

表2 普通兩相閉式熱虹吸管壁溫的實驗測量值與模擬值對比

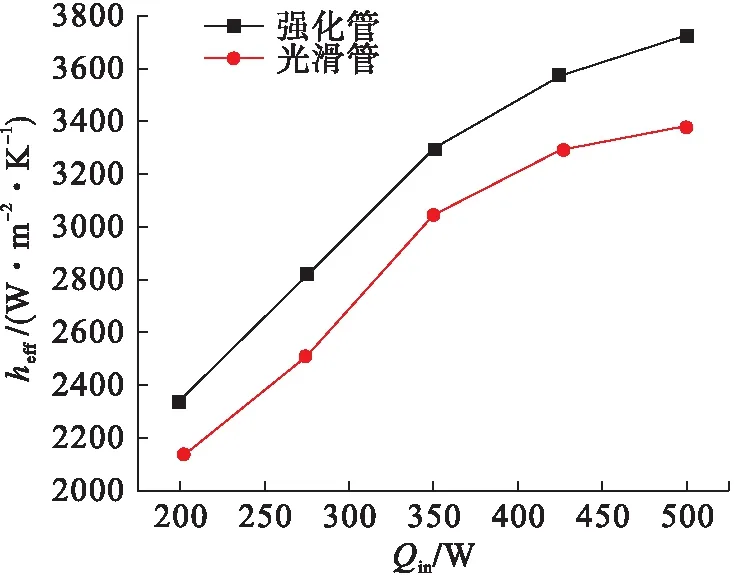

由于熱虹吸管管內復雜的相變換熱過程從根本上講是一個對流換熱的過程,因此,在保證傳熱功率與溫差相同時,引入管內等效對流換熱系數,通過管內等效對流換熱系數等價描述兩相閉式熱虹吸管的綜合傳熱能[23].不同加熱功率下的強化管與光滑管的等效對流換熱系數如圖5所示.從圖5中可以明顯看出:強化管與光滑管的等效對流換熱系數均隨著加熱功率的增大而增大,但強化管的等效對流換熱系數較光滑管略有增大,增加了約10 %~15 %.這是因為彈簧緊貼熱管內壁面,彈簧螺紋的存在不僅增加了熱虹吸管管壁的換熱面積,而且在彈簧螺紋表面的凸峰與凹槽表面形成更多的汽化核心,生成氣泡的速率大大增加,增強了氣泡的擾動作用,進而強化了熱管的傳熱性能.另外,工質靠近彈簧內側的部分流體會沿著螺紋方向螺旋流動,形成局部二次流,使流體徑向速度增加,強化了傳熱.

對強化管實驗數據進行回歸整理,得到強化管等效對流換熱系數與加熱功率的關系式為

圖5 不同加熱功率下光滑管與強化管的等效對流換熱系數

3 結 論

為提高熱虹吸管的傳熱性能,考察蒸發段對熱虹吸管傳熱性能的影響,提出一種改進的新型結構:在蒸發段內置彈簧制成新的強化管.通過實驗研究,得出如下結論:

(1)在不同加熱功率下強化管的管壁溫度略高于光滑管的管壁溫度,管壁溫度分布趨勢一致,且在同一測溫點處的管壁溫度隨加熱功率的增大而增大.強化管的蒸發段與冷凝段的溫差要低于光滑管的,且強化管的管壁溫度分布更為均勻.

(2)強化管與光滑管的等效對流換熱系數均隨加熱功率的增大而增大,通過比較可得強化管的等效對流換熱系數比光滑管的提高了5 %~10 %.