東峰煤礦3201工作面切頂卸壓護巷技術應用

劉亞洲

(山西蘭花集團東峰煤礦有限公司,山西 晉城 048000)

傳統的留設煤柱開采方法不但會造成煤炭資源的浪費,而且煤柱處形成較大面積的頂板巖層懸頂,懸頂過大會造成煤柱及柱旁巷道的應力過大,導致巷道變形過大,容易發生失穩,出現安全事故[1]。因此,提出了針對柱旁巷道進行切頂卸壓研究,不但可以保證巷道的穩定,而且可以實現更快捷的通風方式[2-3]。

目前許多研究學者針對工作面巷道切頂卸壓關鍵參數設計進行了研究,謝小平[4]針對傾斜薄煤層工作面具體環境,確定了切頂卸壓爆破技術參數;劉大千[5]針對馬蘭礦18506工作面設置了兩組炮孔對頂板進行爆破卸壓,切斷了采動應力傳播途徑;現針對東峰煤礦3201工作面軌道順槽進行沿空留巷技術研究,通過沿空留巷保證3201工作面軌道順槽的圍巖穩定,進而保證工作面的安全回采。

1 工程概況

1.1 工作面概況

東峰煤礦屬于山西蘭花集團,位于山西省高平市,3201工作面所采煤層為3號煤層,平均厚度為5.93 m,煤層傾角為5°,為不易自燃煤層,絕對瓦斯涌出量為1.34 m3/min。工作面直接頂為粗粉砂巖,平均厚度為3.01 m,黑色;老頂為中粒砂巖,平均厚度為3.57 m,灰褐色;直接底板為泥巖,平均厚度為0.7 m,灰黑色,含植物化石;老底為泥巖,平均厚度為4.96 m,黑色,片狀。

1.2 工作面具體條件

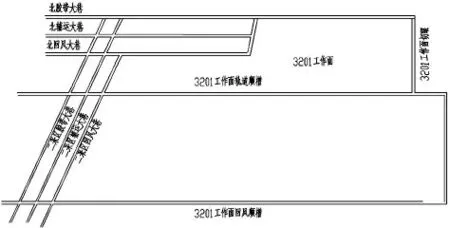

3201工作面位于二采區西翼,西側為3201軌道順槽,南側為二采區膠帶上山,東側為實體煤、北側為東峰煤礦與山西高平科興集團南陽煤礦有限公司邊界線,3201軌道順槽設計長度2372.8 m。3201工作面工程平面見圖1。

圖1 3201工作面工程平面

2 巷道原支護方式分析

東峰煤礦3201工作面軌道順槽主要沿3號煤底板掘進,巷道為矩形斷面,寬度5.2 m,高度3.3 m,斷面面積17.16 m2。原支護方式為高強錨桿+錨索支護。

在施工過程中,巷道受到頂板巖層壓力傳遞導致圍巖變形量大、成型差,原支護方式部分失效,無法滿足工作面的安全回采需求,且工人勞動強度大,安全隱患發生幾率較大,為了保證3201工作面軌道順槽的安全穩定,需針對其頂板巖層進行切頂卸壓,保證順槽的安全穩定。

3 切頂卸壓定向爆破設計

3.1 孔網參數

(1)布孔方式

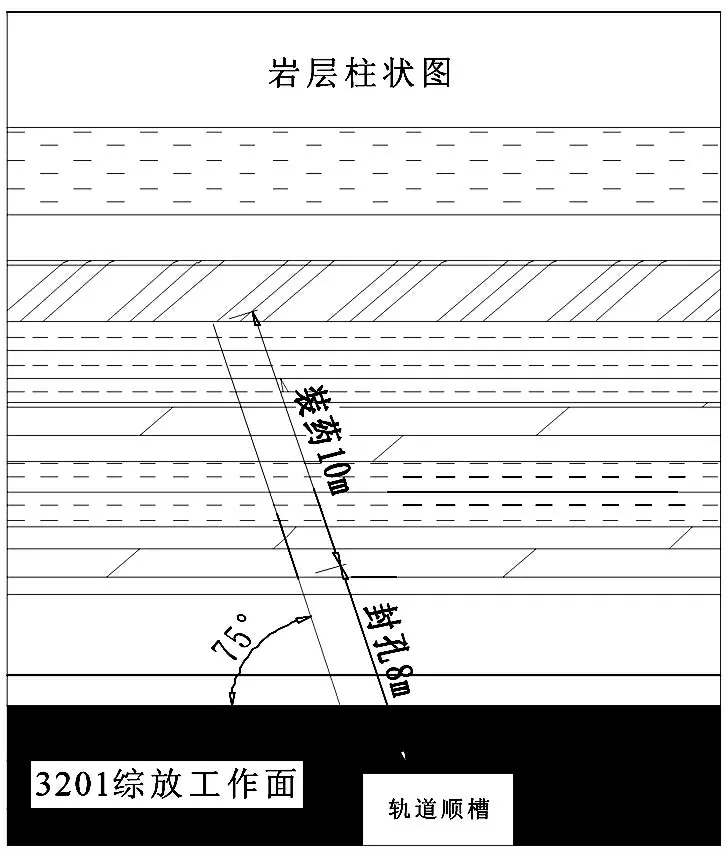

沿巷道回采側肩角布置一排炮孔。為了防止爆破損傷頂板、頂板離層或錨固失效,在采取聚能藥包定向斷裂爆破的基礎上,設計鉆孔直徑不超過50 mm,選取鉆桿直徑42 mm,鉆頭直徑48 mm,炮孔直徑db=50 mm,炮孔與水平面夾角(炮孔傾角)β=75°。

(2)炮孔長度

①冒落高度計算

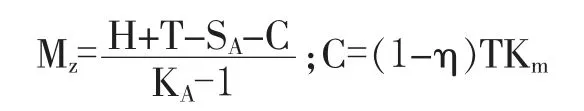

冒落帶高度可以由下式得到:

式中:H為割煤高度,取2.6 m;KA為冒落巖層的碎脹系數,取1.2;η為放出率,取0.8;C為殘煤厚度SA為老頂下位巖梁觸矸處的沉降值,取0.2 H;T為頂煤厚度,取3.22 m;Km為頂煤垮落后的碎脹系數,取1.1;Mz為冒落高度。

計算可得:Mz=22.96 m。

②炮孔長度計算

根據以上分析,頂煤和頂板矸石完全充滿采空區的冒落高度應為22.96 m,但根據3201鉆孔取芯巖性分析可知,確定沿空留巷頂板上方垂直高度18 m范圍內巖層為主要弱化對象。因此,炮孔長度L為:

L=Mz/sin β

經計算得:L=23.77 m,根據井下鉆探取芯情況,炮孔長度18 m即可保證關鍵層破斷,滿足綜放沿空留巷切頂卸壓要求,因此取炮孔長度18 m。

(3)炮孔間距

按應力波與爆生氣體準靜壓共同作用確定炮孔間距,取炮孔間距600 mm。

3.2 裝藥參數

裝藥長度10 m,封孔長度8 m,單孔裝藥量:

Q=q×l

式中:q為每米裝藥量,kg/m,此處q=0.5 kg/m;l為裝藥長度,m。

Q=ql=0.5×10=5 kg

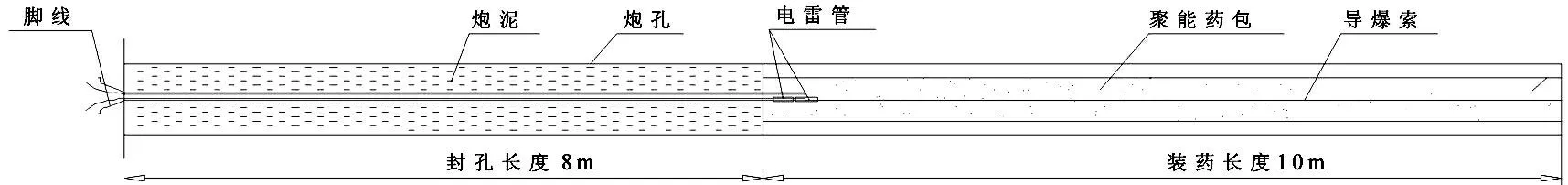

聚能藥包定向斷裂炮孔布置見圖2。

圖2 聚能藥包定向斷裂炮孔布置

3.3 裝藥結構

采用孔底不耦合連續裝藥,聚能藥包定向斷裂爆破。炮孔長度18 m,聚能管裝藥總長度10 m,炮泥封孔長度8 m。

采用可調壓氣動膠槍將乳化炸藥注入聚能管內,單節聚能管長度2 m,聚能管間采用專用連接件連接并用螺絲固定,確保聚能管間捆扎牢固,可靠傳爆炸藥。聚能管扣蓋必須朝向采空區一側,每節聚能管安裝1個Φ50 mm鉆孔用定位塊,確保聚能與預裂方向一致[4-5]。裝藥結構見圖3。

圖3 聚能藥包定向斷裂炮孔裝藥結構

3201工作面沿空留巷定向斷裂爆破主要爆破參數見表1。

表1 主要爆破參數

4 沿空留巷支護設計

4.1 巷旁支護

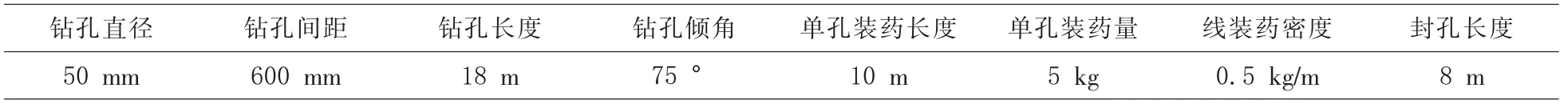

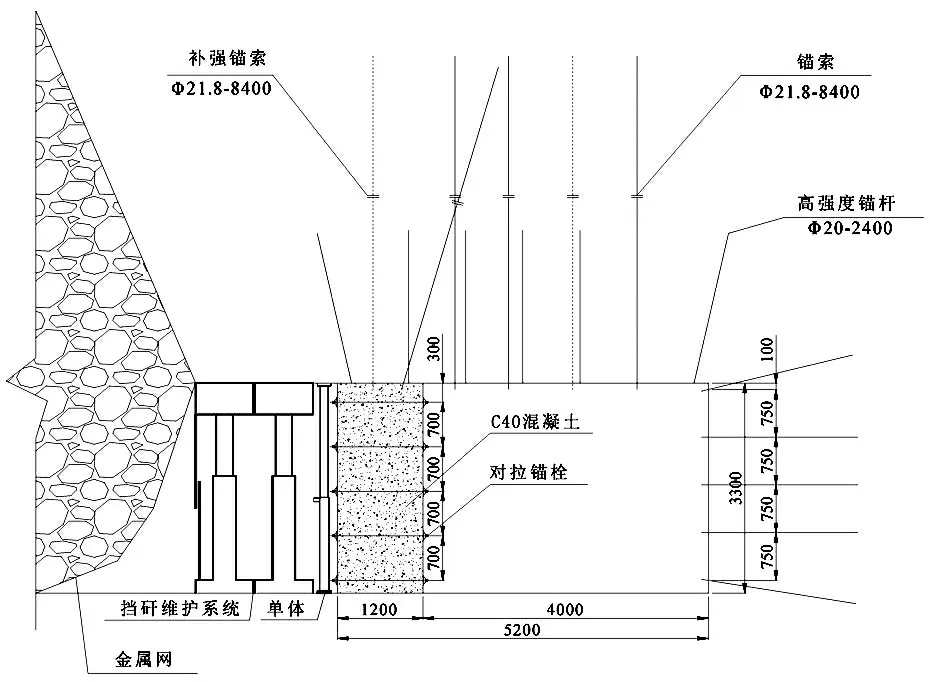

基于目前巷道斷面,結合工作面后期規劃,確定沿空留巷巷道寬度4000 mm,巷旁支護寬度1200 mm,墻體向巷內迎山5 °。沿空留巷支護橫斷面見圖4,支掛模見圖5。

圖4 沿空留巷支護橫斷面

圖5 支掛柔模巷內傾斜

(1)礦用高性能混凝土

采用陜西開拓建筑科技有限公司配制的滿足自密實、早強、高強等要求的礦用高性能混凝土,混凝土強度等級不低于C40。

(2)對拉錨栓

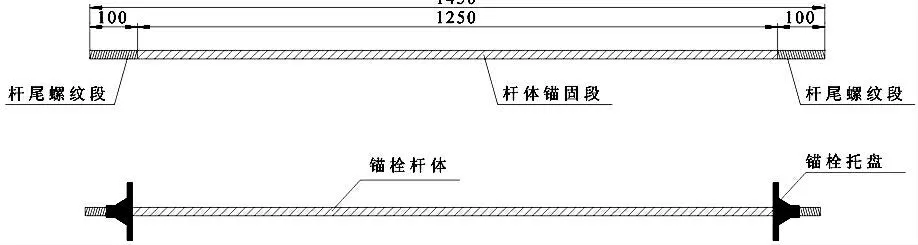

錨栓規格:采用鋼號為500號的左旋無縱筋螺紋鋼,錨栓桿體直徑不小于Φ22 mm,桿體長度1450 mm,兩端設有螺紋,螺紋長度大于等于100 mm,規格為M24。

錨栓托盤:托盤尺寸不低于150 mm×150 mm×12 mm,托盤承載能力大于23 t。

錨栓布置:間排距700 mm×750 mm,每排5根錨栓,垂直于墻面布置。

錨栓預緊力:掛設柔模的單體液壓支柱未戴柱帽,容易破碎頂煤,造成墻體側頂板臺階下沉(巷內切頂),因此掛模單體液壓支柱應在墻體澆筑完成后24~30 h內拆除。墻體澆筑成型1 d后通過扭矩扳手給錨栓施加300 N·m的預緊扭矩,錨栓結構見圖6。

圖6 錨栓結構

(3)鋼筋鋼帶

采用Φ16 mm圓鋼焊接鋼筋鋼帶,橫向鋼筋鋼帶長度分別為1900 mm、3000 mm和3400 mm,對應2000 mm、3000 mm和4000 mm長柔性模板。鋼筋鋼帶扣距80 mm,鋼筋鋼帶尺寸結構見圖7。

4.2 臨時加強支護

(1)超前支護

根據《煤礦安全規程》,超前工作面臨時支護范圍不少于20 m,考慮到超前工作面切頂爆破影響,得到超前支護范圍為30 m。采用單體支柱配合π型鋼梁打一梁四柱抬棚,單體柱間距900±100 mm,每排4根單體液壓支柱,π型梁體長度在3800 mm。在壓力較大區域,在柔模墻體頂部橫向布置廢舊鋼梁。

(2)滯后支護

滯后支護范圍為工作面后方250 m,采用單體支柱配合π 型鋼梁打一梁四柱抬棚,間距900±100 mm。第一排π型梁距煤幫500 mm,第二排距煤幫1900 mm,第三排距煤幫2700 mm,第四排距墻300 mm,π型鋼梁長度3800 mm。

5 工業試驗

為檢驗此次研究的效果,在實施切頂卸壓后3201工作面軌道順槽布置測點,并按十字測量法測量軌道順槽頂底板及兩幫相對移近量。記錄并分析數據可知,3201工作面軌道順槽頂板最大離層高度94 mm,頂底板相對移近量最大131 mm,兩幫相對移近量最大102 mm。從數據分析結果看,軌道順槽能夠正常使用。

6 結語

通過理論計算和現場經驗,確定了工作面爆破參數為:鉆孔長度為18 m、鉆孔直徑為50 mm、鉆孔間距為600 mm、鉆孔傾角為75°、封孔長度為8 m等;還對軌道順槽支護方式進行了進一步優化,最后在東峰煤礦進行了工業試驗,最終得到3201工作面軌道順槽在切頂卸壓穩定后最大離層高度94 mm,頂底板相對移近量最大131 mm,兩幫相對移近量最大102 mm,可以保證軌道順槽的安全使用。