基于響應曲面設計的柴油機性能參數的優化*

(國家能源大規模物理儲能技術(畢節)研發中心 貴州 畢節 551700)

引言

關于柴油機結構參數和運行參數的研究較多[1-3],但在很多研究中,涉及到相關參數試驗時,常常只對單一參數變量進行改變,其他參數變量則保持不變。這種試驗方法在考量單因素的影響作用時有效且科學,但在考量多因素相互作用時,單一的控制變量法無法得出有效的影響因素,導致無法選取合理的參數范圍。同時,當有多個影響因素選取不同水平試驗時,全組合試驗則不科學也不實際。如果因受試驗條件限制而不得不減少試驗量,或對影響參數水平的選取不全面,則會丟失較好的影響因素組合。因此,需要合理的試驗方法來對試驗方案進行設計。本文所選取的噴油量、噴油提前角、壓縮比等3 個參數,每個參數均有各自的取值范圍,如果對每個參數選取不同的值,進行全組合試驗,會有各種不同的搭配組合,使得試驗的工作量大大增加,耗費大量的人力物力。這時需要進行試驗設計,通過選取較少的試驗次數,獲得參數間最優搭配或最優取值范圍。

1 響應曲面設計

試驗設計(design of experiments,DOE)是一種從試驗范圍內選出一些具有代表性試驗點的方法。這種方法可對試驗進行合理科學的安排,從而讓試驗數據具有很好的統計性,達到最好的試驗效果。當前,較為常用的試驗設計方法主要有全因子設計、響應曲面設計、混料設計、穩健參數設計(田口設計)等。全因子設計可估計出所有的主效應和所有的各階交互效應,但當因子水平超過2 時,試驗次數隨因子個數的增長呈指數形式增長。混料設計適用于橡膠、化工、制藥、冶金等課題中一些配方配比試驗的研究。穩健參數設計在進行優化設計時,需預先知道解的大致范圍。

響應曲面方法(responsesurfacemethodology,RSM)是一種將數學方法、統計學方法相結合的優化方法,最早由Box 和Wilson 等2 位著名的統計學家提出。響應曲面方法彌補了田口設計方法必須對求解范圍有一定了解的不足。但該方法也有一定的缺陷,首先,試驗中數據的缺失對其影響很大,會導致求解結果出現較大偏差。其次,參數的維數較高或者參數之間伴隨有一定的相關關系時,會使擬合模型的過程更復雜、更困難[4]。

響應曲面設計分為中心復合設計和Box-Behnken設計。中心復合設計(central composite design,CCD)對評價指標和因素間的非線性關系進行評估,常用于需要對因素的非線性影響進行測試的試驗。圖1為2 因素和3 因素的中心復合設計。

圖1 2 因素和3 因素的中心復合設計

Box-Behnken 設計也適用于對評價指標和因素間的非線性關系進行評估,它比中心復合設計的試驗組合數少,適用于對試驗次數有嚴格限制的情況。本文的試驗設計選用3 因素的中心復合設計。

2 主參數及試驗方案的選取

試驗方案的驗證選用AVL-BOOST 軟件中自帶的含渦輪增壓器的6 缸柴油機模型[5]來進行,如圖2所示。

圖2 驗證用柴油機模型

柴油機的主要技術參數如表1 所示。

表1 柴油機主要技術參數

對噴油量、噴油提前角、壓縮比等3 個因素進行定義,如表2 所示。

表2 因素定義及水平范圍

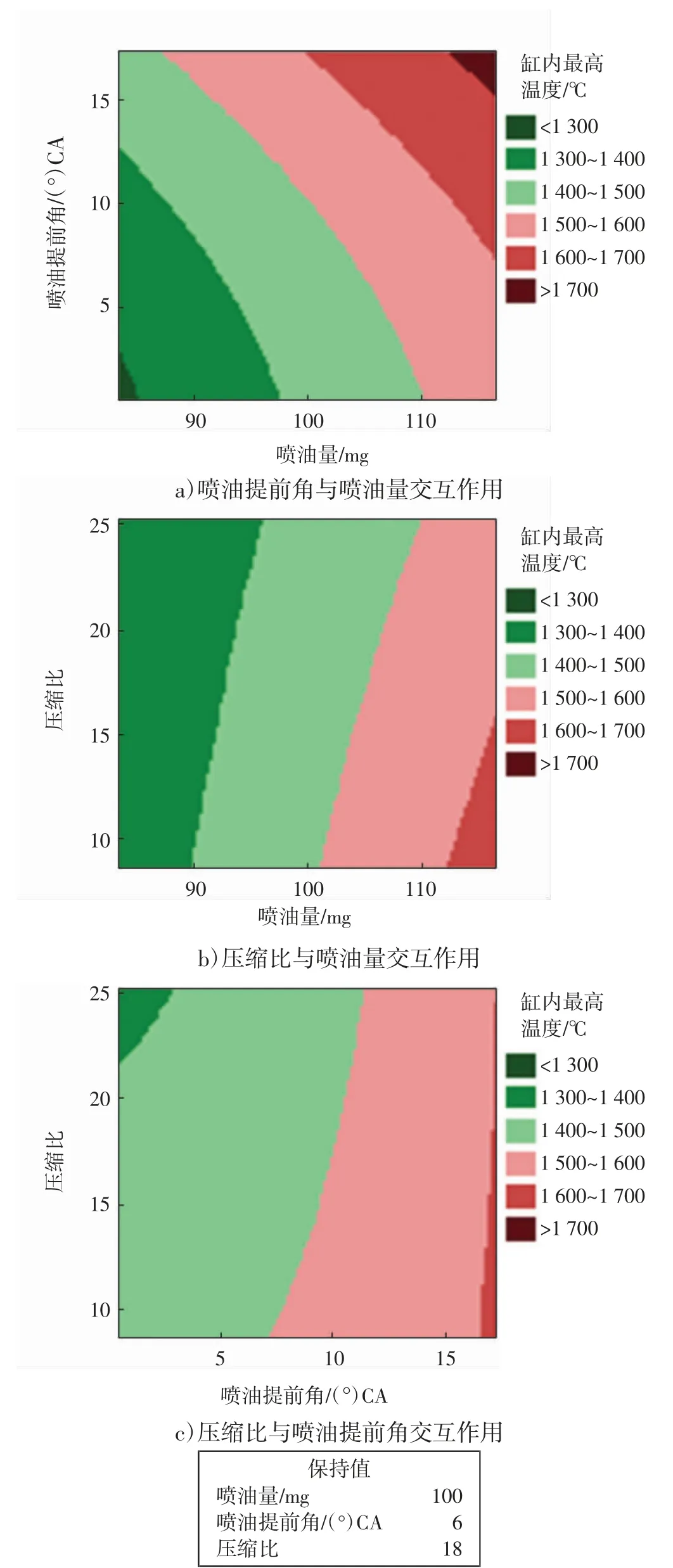

利用曲面響應設計對試驗進行方案設計,方案設計結果如表3 所示。

表3 中,運行序為執行試驗的順序;標準序是游程的非隨機化順序,用于將設計與其他應用中的設計進行比較。點類型是試驗設計中點的類型,其中,1是角點,0 是中心點,-1 是軸點,2 是邊上的點。區組用于識別在相對類似的條件下進行的各個試驗組的類別變量。

表4 為3 因素3 水平全因子設計,3 因素即表2中的噴油量、噴油提前角、壓縮比,每個因素分別含有1 個、2 個、3 個水平。

由表2、表3 和表4 可以看出,利用曲面響應方法進行試驗設計,只需知道因素的取值范圍,避免了對因素水平的劃分,可以輕松便捷地判斷因素的影響作用,分出主要影響因素和次要影響因素。相比全因子設計,試驗的工作量將極大地減少。相比較而言,曲面響應設計更為經濟實惠。

表3 試驗方案設計結果(曲面響應設計)

表4 3 因素3 水平全因子設計

3 BOOST 計算

選取試驗方案之后,將表3 中的參數數據在BOOST 的模型中進行設置,就可以進行計算。參數設置如圖3 所示。

圖3 BOOST 模型參數設置

4 響應曲面優化

4.1 優化概述

單響應的優化問題較為簡單,一般情況下,有一組特定的輸入值,就可使目標響應變量達到最優,實現優化目標。如圖4 所示。

圖4 單響應優化示意圖

多響應優化則要復雜和困難許多,它往往不會像單響應優化問題一樣,存在著一組可使響應變量達到最優的輸入,因而必須采用其他方法進行優化。

重疊等值線圖法是一種簡單直觀的方法,可用來解決多響應優化問題。這種方法一般先繪制出各響應的等值線圖,再對等值線圖進行疊加,從而得出求解多響應優化問題的可行域,再對可行域進行分析,得出最理想的解。如圖5 所示。

圖5 重疊等值線圖法示意圖

當輸入變量較少時,采用重疊等值線圖法可獲得很好的優化效果,尤其是在輸入變量少于3 個的情況下,優化效果最好。因此,針對噴油量、噴油提前角、壓縮比等3 個參數的輸入,在控制缸內最高壓力和最高溫度的條件下,對燃油消耗率進行優化[6-9]。

4.2 優化步驟

將BOOST 軟件中的計算結果輸入到MINITAB相應的試驗設計結果欄中,如表5 所示。

然后在MINITAB 軟件中利用分析響應曲面設計對數據進行分析,如圖6 所示。

圖6 數據分析

對模型不斷進行改正,剔除影響不顯著的因子和交互作用項,輸出的缸內最高壓力殘差圖如圖7所示。

方差分析結果如圖8 所示。

圖8 中,P 值體現的是每項對缸內最高壓力的影響情況,相比于顯著性水平,P 值越小,說明該項影響越顯著。R-sq 為由模型解釋的響應中的變異百分比,R-sq 值越高,模型擬合數據的優度越高。R-sq(調整)為由模型解釋的響應中變異的百分比,相對于觀測值個數,已調整了模型中的預測變量數。R-sq(預測)表示確定模型對新觀測值的響應進行預測的程度,具有較大R-sq(預測)值的模型其預測能力更出色。S 表示數據和擬合值之間距離的標準偏差,評估模型描述響應值的程度。S 值越低,模型描述響應的程度越高。但是,S 值低并不表明模型符合模型假設,還應檢查殘差圖來驗證假設。Adj SS 為調整后的平方和,是對模型的不同分量變異的度量。Adj MS 為調整后的均方,度量一個項或模型解釋的變異量。模型或項的F 值用于確定項是否與響應相關。

表5 計算結果輸入

圖7 缸內最高壓力殘差圖

圖8 缸內最高壓力方差分析結果

由圖8 可知,噴油量、噴油提前角、壓縮比、壓縮比的平方、噴油量與噴油提前角交互作用及噴油提前角與壓縮比交互作用等項對應的P 值均為0,說明這些因素對缸內最高壓力的影響都是顯著的。根據回歸方程,回歸項(缸內最高壓力)對應的P 值為0,說明回歸模型總的來說是有效的。R-Sq 與R-Sq(調整)比較接近,說明模型的擬合效果比較好;R-Sq(預測)比較接近于R-Sq,說明用這個模型進行預測的效果比較可信。

選擇重疊等值線圖,為響應目標確定X、Y 坐標軸的輸入量后,就可以進行優化,如圖9 所示。

圖9 確定X、Y 坐標軸輸入

5 結果分析

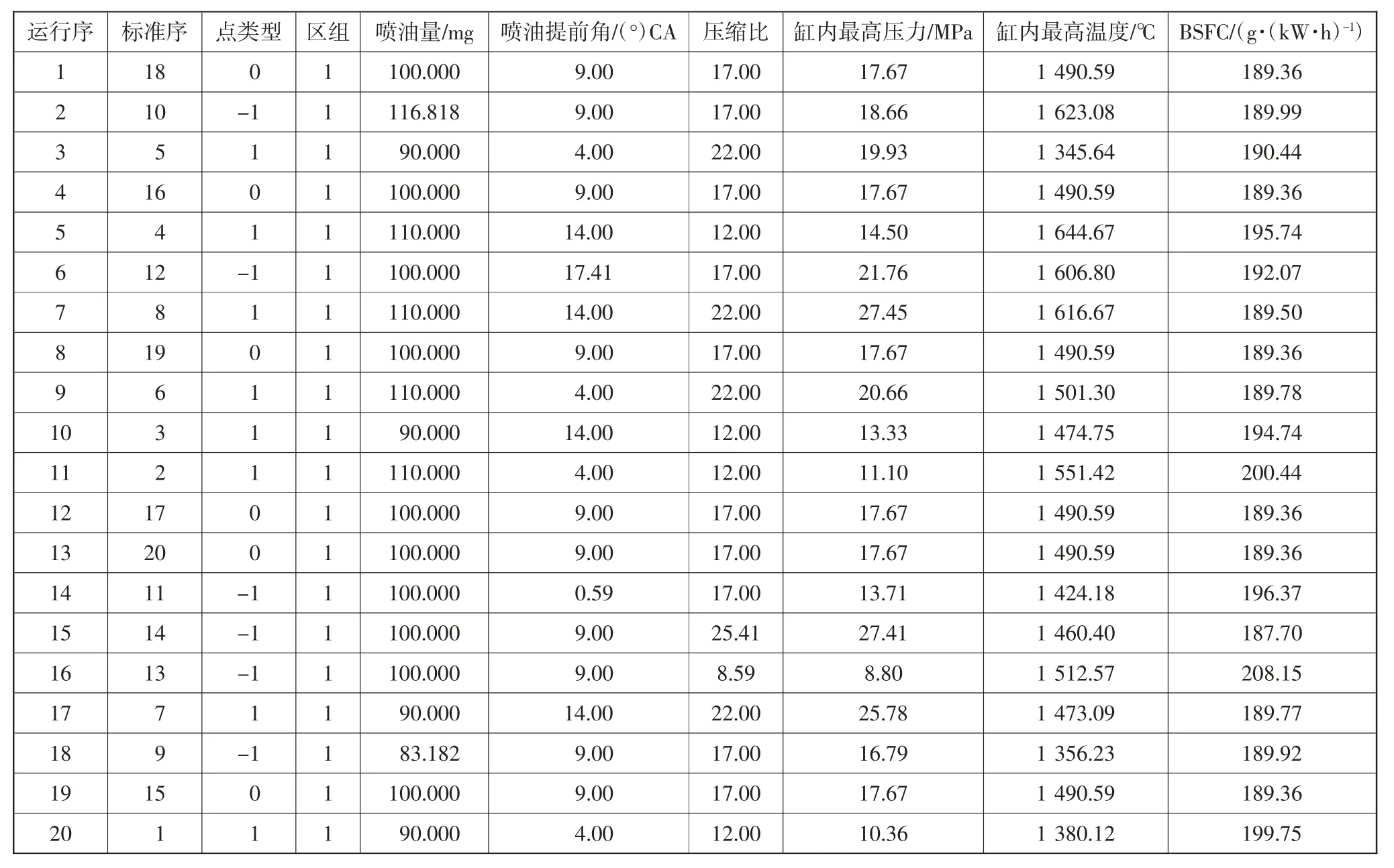

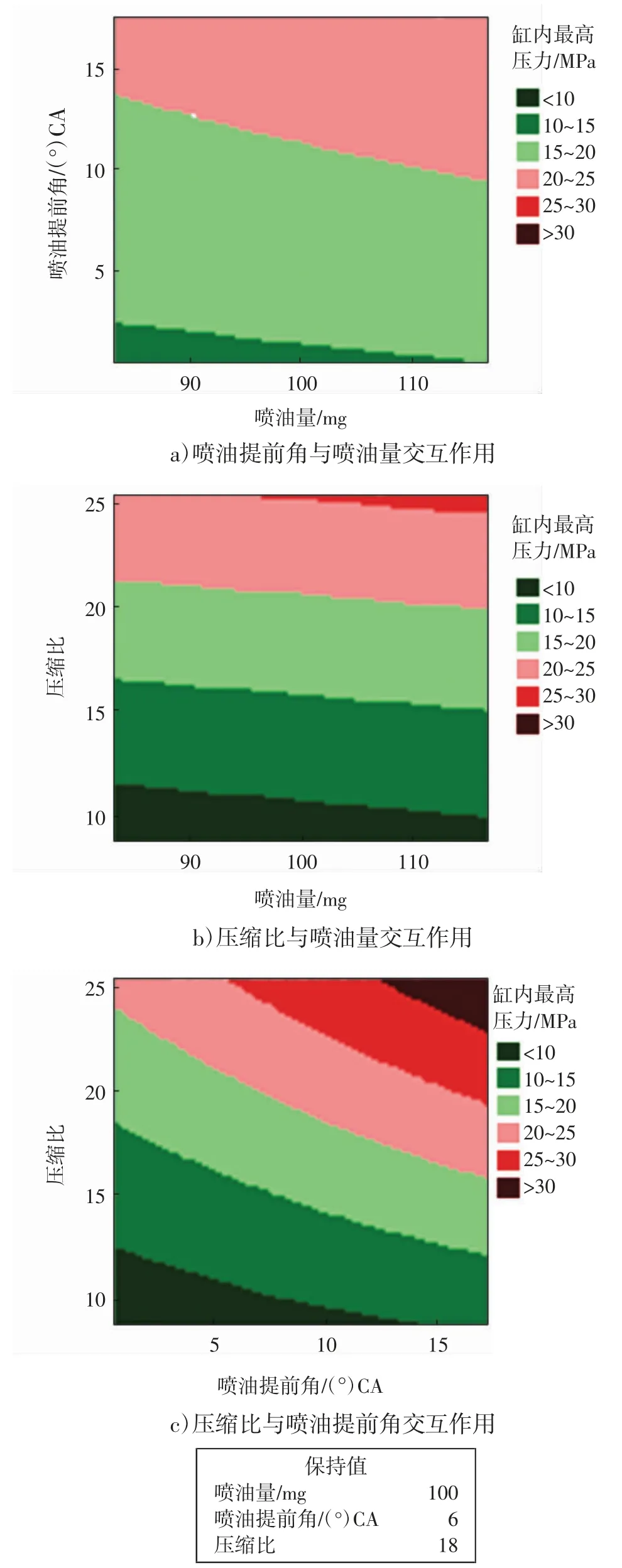

利用MINITAB 軟件繪制出缸內最高壓力、最高溫度的影響因素等值線及燃油消耗率影響曲面如圖10、圖11 及圖12 所示。

圖10 缸內最高壓力影響因素等值線圖

圖11 缸內最高溫度影響因素等值線圖

從圖10、圖11 及圖12 可以清楚地看到各因素組合對響應的影響,當考慮的響應比較少時,從等值線圖中可簡單地確定參數值。例如,控制缸內最高壓力在10~15 MPa 時,可在5~10(°)CA 之間選擇噴油提前角,在90~100 mg 之間選擇噴油量。

圖12 燃油消耗率影響因素曲面圖

考慮多個響應時,需要把上述的等值線圖進行疊加,施加約束條件,確定可行域,再從可行域中根據最終的優化目標來確定最佳參數,如圖13 所示。

圖13 缸內最高溫度與最高壓力的重疊等值線圖

在噴油量一定、缸內最高壓力及最高溫度都做了限定的條件下(缸內最高壓力范圍為13~16 MPa,缸內最高溫度范圍為1 450~1 550 ℃),確定噴油提前角與壓縮比組成的可行域,利用軟件中的響應優化器,在可行域中確定出噴油提前角為10(°)CA、壓縮比為14 時,燃油消耗率最低為194.14 g/(kW·h)。在柴油機系統設計中,各要素的影響多為此消彼長的關系,在優化時必須根據實際情況做出取舍,滿足最主要的優化目標。

6 結論

1)通過響應曲面設計的方法,可以在較少的試驗次數之下,快速得到較為準確的響應模型,根據輸入因子找到滿足約束條件的最優目標值。

2)通過響應曲面設計得到的響應模型可以預測其他輸入的響應結果,為之后的優化提供參考。