一種汽車轉向節的輕量化設計

趙超塵,吳 迪,王海森,孫志遠,劉蘊博,尤廣毅,程振青,吳景錸

(1.合肥工業大學汽車工程技術研究院,安徽合肥230009;2.合肥工大汽車工程技術研究院有限公司,安徽合肥230009)

0 引言

汽車輕量化是目前汽車研究的重要方向,汽車的質量減輕可以顯著降低油耗,達到節約能源、保護環境的目的。對電動汽車,汽車的輕量化具有更加明顯的意義:它不僅有助于增加行駛里程,而且可以減少電池容量,從而降低電池成本。轉向節是汽車轉向系統中最重要、最精密的零件之一,它承載著汽車所受的各種載荷與力矩,它的合理設計是保證汽車安全行駛的重要條件[1]。本文作者對一種球墨鑄鐵材料的轉向節進行優化,首先通過更換轉向節材料達到減重效果。將轉向節材料整體更換為鋁合金后,在某種常見汽車行駛垂直沖擊工況下分析發現原結構存在應力值較大、強度不滿足要求的現象。因此,采用部分更換材料的優化方案,即使用鋼套將轉向節主體與輪轂法蘭連接,鋼套與轉向節主體通過螺栓連接。除此之外對原驅動軸套的壁厚進行優化,并對一些連接結構進行尺寸優化以達到強度和剛度需求。優化后對轉向節進行多種常見使用工況應力分析,結果發現各種工況下轉向節均滿足要求。對輕量化設計前后質量進行比較分析,減重效果明顯,因此該輕量化設計方案具有可行性。

1 轉向節載荷的確定

為了減少轉向節設計周期以及產品試驗次數,需要對轉向節進行強度校核。強度校核包括靜強度和疲勞強度:轉向節靜強度性能指能夠抵抗汽車行駛過程中在極限工況下的強度,即抵抗瞬時承受到可能的最大載荷的能力;疲勞強度指在常用工況下零件能夠使用的時間。本文作者將從轉向節的靜強度分析出發,分析不同工況下轉向節的受力情況。常見的工況類型有通過不平路面的沖擊載荷、誤操作或緊急制動產生的制動力與縱向沖擊、在轉向時產生的側向沖擊力[2]。為了能夠實際反映汽車在各種路況中的轉向節受力情況,選擇剎車、轉向、剎車+轉向、單車輪最大垂直加速度以及整車最大垂直加速度等典型工況進行分析。表1為不同工況下的載荷加載情況,X方向為平行與地面指向后方,Y方向為指向駕駛員右側,Z方向為豎直向上。

2 有限元模型的建立與分析

為了研究轉向節的靜強度性能,需要對轉向節進行網格劃分并進行不同運行工況下的有限元分析。此次轉向節輕量化對象為某款常見鑄鐵轉向節,首先保持結構不變,將原材料由球墨鑄鐵更換為鋁合金ZL114A-T6時,分析轉向節強度是否滿足要求。在Nastran中創建轉向節的參數化模型,對于金屬材料ZL114A-T6合金,其基本屬性一般包括彈性模量E、泊松比μ、屈服強度σs及抗拉強度σb等物理量[3],材料特性參數如表2所示[4]。

表1 汽車不同運行工況

表2 ZL114A-T6合金材料力學參數統計

轉向節通過輪轂與車輪連接,在受不同載荷的工況中,轉向節相對于車身運動,它并非處于靜止平衡狀態,難以得到一個完全平衡的外載荷力系,在有限元分析中利用約束加載法并不能更真實地模擬實際邊界條件,為此可以使用慣性釋放法對轉向節進行分析[5]。通過系統的不平衡力系計算出系統的平動與轉動加速度,再換算成慣性力與外載荷形成平衡力系,從而讓剛體運動受到完全約束,再利用傳統靜力分析方法來計算。為對轉向節進行慣性釋放分析,現直接對轉向節各個連接點施加力載荷,各點位置如圖1所示。以汽車左后轉向節安裝位置為例,其中點A表示與前橫臂的安裝點,點B表示與縱臂的安裝點,點C表示與后橫臂的安裝點,點D和點E為制動卡鉗安裝點。

圖1 左后轉向節各個安裝位置點

首先將轉向節材料整體更換為鋁合金材料ZL114A-T6并進行有限元分析,選取3.5g垂直沖擊載荷工況這一典型工況。表3為在3.5g垂直沖擊下轉向節各點的載荷情況。

表3 3.5g垂直沖擊下轉向節各點的載荷情況

根據上文施加受力點及其載荷,用Nastran有限元分析模塊進行有限元分析,得到CAE計算結果如圖2所示。可以看出:原結構在3.5g垂直沖擊下,高應力區出現在中心大孔連接處,其最大應力值為858 MPa,遠超本身材料的屈服強度240 MPa,極易出現強度破壞,從而影響車輛行駛安全。

3 結構優化設計

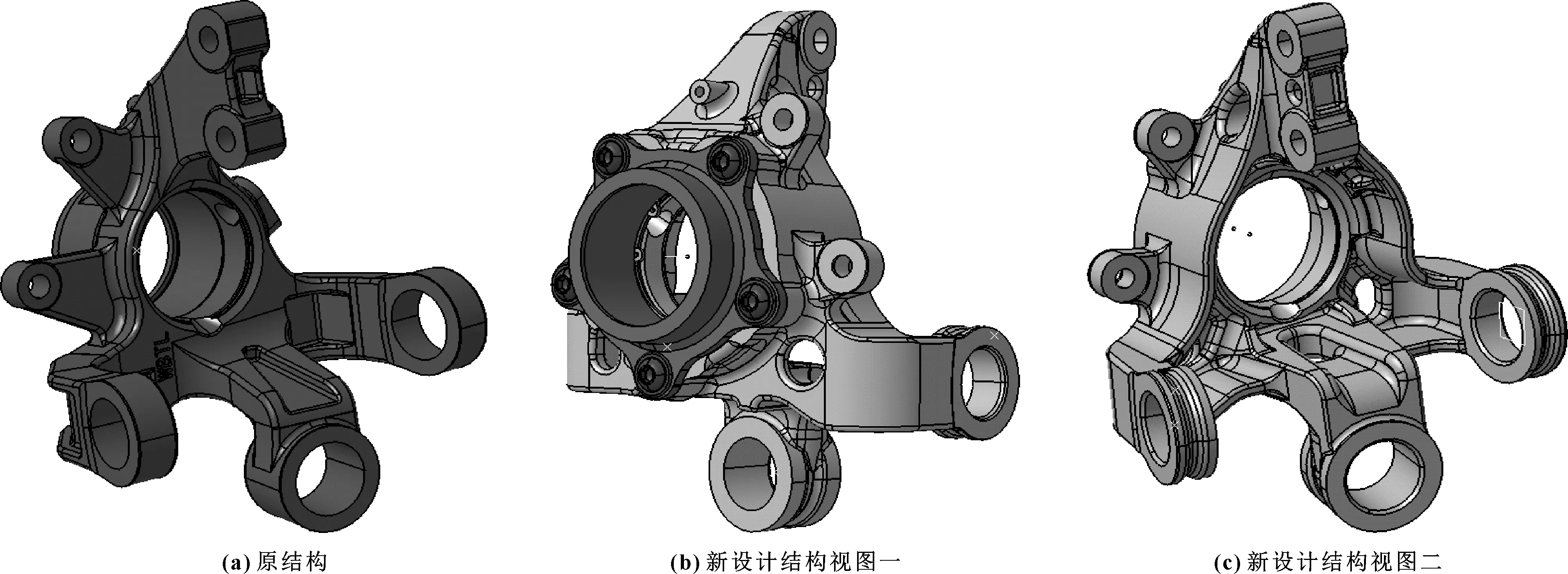

對原部分結構進行重新設計,優化后結構如圖3所示,轉向節質量由8.1 kg降低至5.1 kg,減重比例達到37%。針對在大垂直沖擊工況下轉向節軸套上連接處應力較大的情況,對原結構作如下優化改進:(1)在轉向節上增加一個鋼套,此鋼套通過5個螺栓與轉向節主體結構嵌套在一起,提升該結構的強度極限。(2)對驅動軸套進行結構優化,增加驅動軸套壁厚,使其滿足強度要求。 (3)在橫臂和縱臂連接結構增加孔洞結構,以減小轉向節質量。

圖2 原結構更換材料后CAE計算結果 (垂直3.5g)

圖3 新設計結構與原結構對比

4 優化后轉向節應力分析

在進行了優化改進設計之后,再進行3.5g垂直沖擊受力分析,加載及約束方式如圖4所示。其中鋼套與轉向節螺栓鏈接,約束輪轂螺栓孔。在采用了新結構后,由于轉向節各部分受力情況并不相同,故采用不同的材料,各零件采用的材料參數如表4所示。

圖4 新結構約束及加載方式

使用Nastran先對轉向節進行靜力學分析,可以得到不同工況下Von Mises應力云圖如圖5所示,最大主應力云圖如圖6所示。

圖5 轉向節不同工況下Von Mises應力云圖

圖6 轉向節不同工況下最大主應力云圖

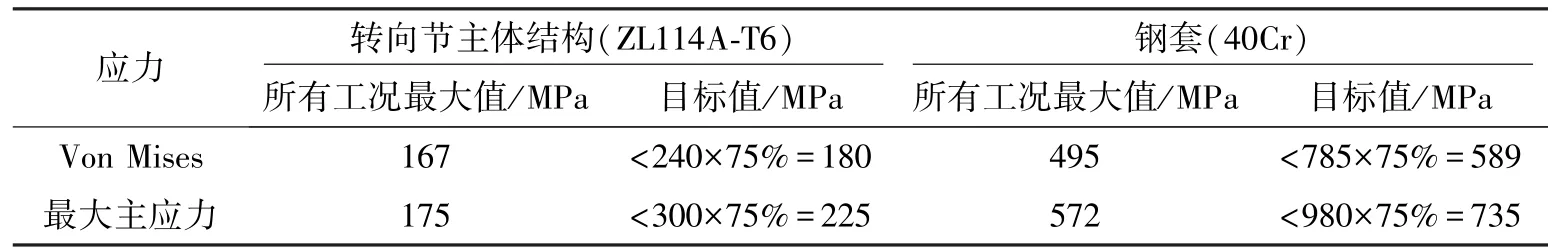

經過數據統計,Von Mises應力與最大主應力分析結果如表5所示。所有工況下最大Von Mises應力為167 MPa,最大主應力為175 MPa。根據表4中ZL114A-T6的屈服強度和抗拉強度,該轉向節應力低于強度極限的75%,因此結構優化后的轉向節滿足強度要求。

由于新增加了與轉向節通過螺栓連接的缸套,所以還需要對缸套進行靜力學分析。其輸入條件與轉向節相同,不同工況下的Von Mises應力云圖如圖7所示,最大主應力云圖如圖8所示。

圖7 缸套不同工況下Von Mises應力云圖

圖8 缸套不同工況下最大主應力云圖

Von Mises應力與最大主應力分析結果如表5所示,所有工況下最大Von Mises應力為495 MPa,最大主應力為572 MPa。根據表4中40Cr的屈服強度和抗拉強度,鋼套應力低于強度極限的75%,因此鋼套滿足強度要求。

表5 轉向節強度分析結果

5 結論

對某車型的后轉向節進行了輕量化設計,從改變轉向節材料和結構入手,經過優化設計后達到了輕量化設計的要求。具體工作如下:

(1)使用鋁合金材料對原轉向節的球墨鑄鐵材料進行部分替代,并適當增加軸套壁厚以滿足強度要求;

(2)采用鋼套連接法蘭與轉向節主體,并使用螺栓連接鋼套與轉向節主體,提升連接結構的強度;

(3)在轉向節的橫臂和縱臂連接結構增加孔洞結構,進一步減小轉向節質量;

(4)利用Nastran軟件對新設計結構進行強度校核,結果顯示輕量化設計后的轉向節滿足力學性能要求。轉向節質量由原先的8.1 kg減輕到5.1 kg,減重比例達到37%,達到了期望的優化效果。