21700圓柱鋰離子電池組風冷散熱分析

張繼華,陳立沛,張洵濤,戴海燕

(華南理工大學廣州學院汽車與交通工程學院,廣東廣州510800)

0 引言

隨著我國對經濟與環境可持續發展問題的日益重視,以及我國相應的新能源購車補貼優惠政策的實施,新能源電動車逐漸進入大眾的視野。在新能源電動車的發展當中,電池包的使用效率及使用壽命是極為關鍵的因素,因此越來越多的科研人員將時間與精力投入其中。

2015年,葛子敬等[1]建立電池組風冷散熱結構的三維模型,應用計算流體動力學的方法對電池組進行了仿真分析,結果表明了電池組在1C的放電倍率下,風冷散熱系統滿足電池組散熱要求;并且風的流速是影響電池組散熱的重要原因,當風速超過一定值時,散熱效率的提升率反而降低;同時,電池組的散熱效果也與周圍環境有關。2018年,李華偉和于晨晨[2]使用ANSYS Icepak軟件對電池箱進行多工況下散熱效果建模,完成相應的網格劃分、參數設置和模擬計算,進而研究電池組箱的設計是否可靠、散熱效果是否可靠、能否滿足電池組長期穩定地工作。2019年,楊潤澤和程鑫[3]對電池包進行設計以及熱分析,采用數值模擬方法對電池包的自然對流和強制對流穩態溫度場進行了詳細分析,結果發現這兩種方式并不能較好地滿足電池包的散熱要求。據此設計了5種結構改進方案,通過CFD模擬發現在電池包中部設置開口擋板能夠達到較好的散熱效果,溫度能夠降低6~8℃。

從以上文獻分析可發現對電動汽車電池包的研究主要集中在電池包中電池單體的排列方式以及箱體的設計上面。但是對于電池包中單體電池的平行排列與交叉排列的排列方式溫度的變化,以及兩種排列方式的不同間距之間溫度的變化沒有詳細的數據來證明最優排列方式。

特斯拉與松下共同建廠生產21700圓柱鋰電池單體,其能量密度能達到340 W·h/kg,其功能及實用性遠遠大于18650,所以本文作者以21700單體電池為研究對象進行電池組研究[4],分析其使用過程中可行性。基于此,本文作者首先對21700電池單體在自然狀態下進行充放電仿真計算,驗證單體熱效應的可行性,隨后對電池組進行建模以及在COMSOL中對電池組排列方式、單體間距進行仿真計算。

1 電池模塊的結構設計

1.1 設計要求

考慮到汽車動力電池組較大、研究時間較長以及成本過大,因此選用單個電池模塊進行研究,研究結果為動力電池風冷散熱系統設計提供參考。

1.2 電池模塊各參數的計算和確定

根據電池包的設計進行電池模組參數確定。

(1)電池模組單體數量。根據電池包總體電壓和容量確定電池模組的電壓與電量,從而確定單體的數量。經計算得出單個電池模組由30和32節單體組成滿足設計需求,因此單體平行排列與交叉排列組成的電池模組均由30和32節單體組成。

(2)電池模組尺寸。單體排列間距對電池模組散熱性能有很大影響[5],為滿足模組良好的散熱性能與實際加工需求,間距設定為2、4、6 mm。

經計算單體平行排列的電池模組長×寬×高的參數為:140 mm×117 mm×70 mm、 154 mm×129 mm×70 mm、 168 mm×141 mm×70 mm。

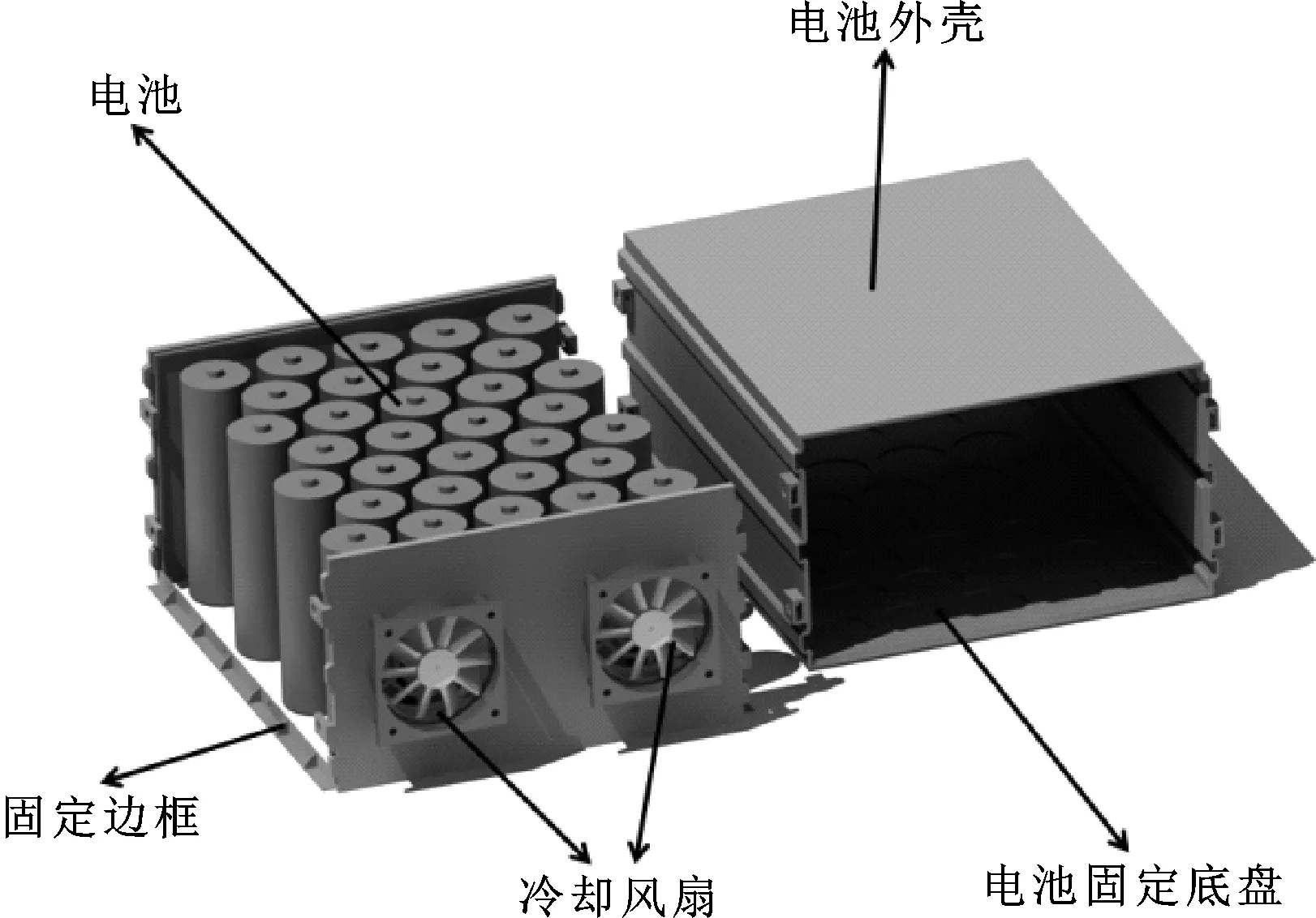

根據尺寸繪制設計的電池模塊三維模型如圖1所示。

圖1 設計電池箱的三維結構

2 電池包熱分析

2.1 物理模型建立

假定電池活性材料由一個或多個單電池組成,單電池螺旋纏繞在一起,形成柱狀,在熱模型中導熱系數表現為各向異性[6],導熱系數沿電池高度方向比電池寬度方向高。

在電池的寬度方向,導熱系數kT,r可以根據公式 (1)計算:

其中:Li為單電池不同層的厚度;kT,r為構成電池層材料的系數。

圓柱電池高度方向導熱系數kT,ang計算依據為

電池活性材料的密度ρbatt和比熱容Cp,batt計算依據為

2.2 數值計算

設置單體充放電倍率為5C,以持續充放電循環方式進行仿真計算,循環周期為600 s,1 500 s時單體充放電倍率為0,處于無放電空氣對流冷卻狀態,充放電倍率為7.5C,在單體表面,使用傳熱系數h=20 W/(m2·K)和外部溫度298.15 K指定熱通量邊界條件,設定298.15 K為單體初始溫度。

2.3 結果與分析

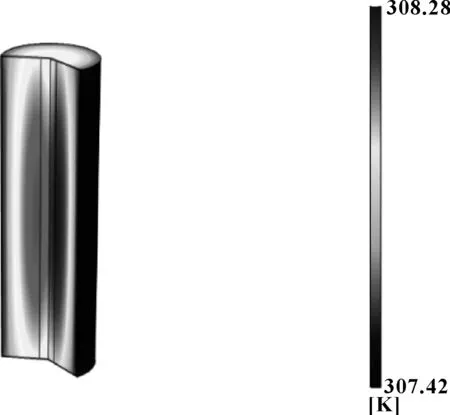

單體三維溫度仿真計算結果如圖2所示,為21700鋰電池在室溫298.15 K、以5.0C的充放電速率進行充放電仿真結果,圖中顯示單體在1 500 s時電池罐的溫度[7],在石墨電極出現最高溫,溫度主要集中在電池中心的電池活性材料上,最高溫度出現在電池活性材料中間位置。

圖2 單體三維溫度分布圖

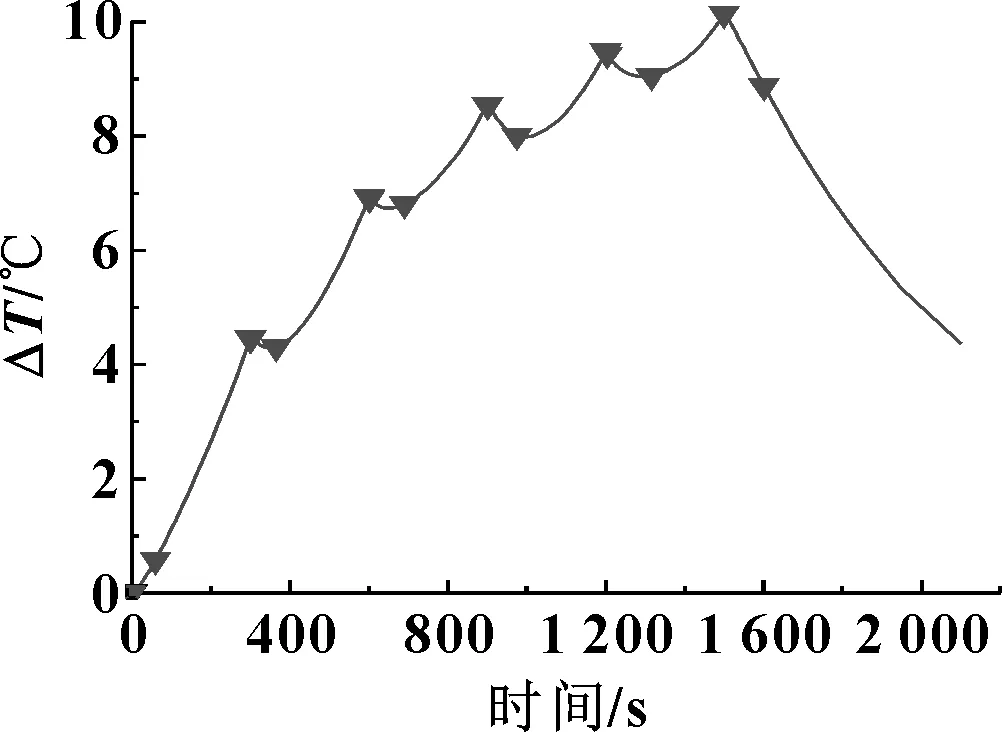

對分析結果進行整理,圖3為單體循環充放電溫升圖,可得出單體在循環充放電過程中溫度呈上升趨勢:0~600 s充放電循環中單體溫度上升幅度較大,電池包溫度迅速上升;600~1 200 s溫度上升幅度相對較小;在進行充放電切換時單體溫度小幅度下降,隨后上升;在t=1 500 s處單體充放電倍率為0,在冷卻風作用下溫度大幅度下降。

圖3 單體循環充放電溫升曲線

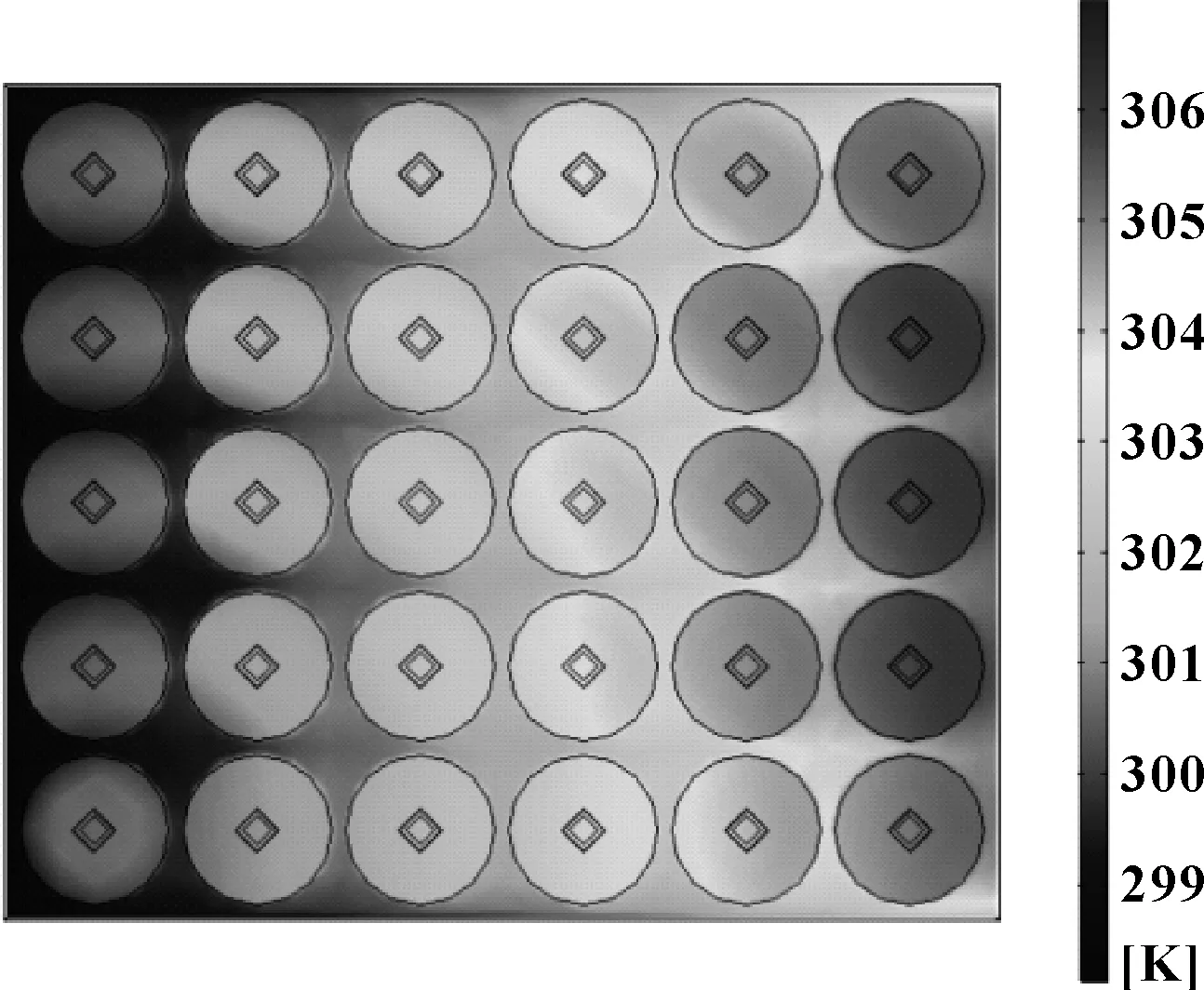

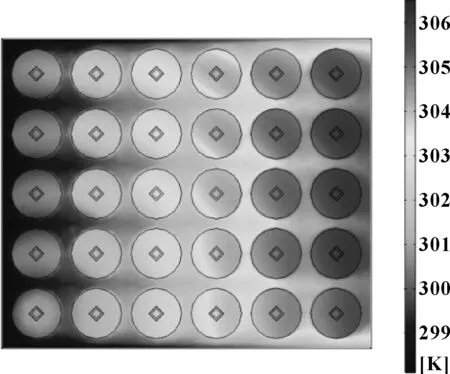

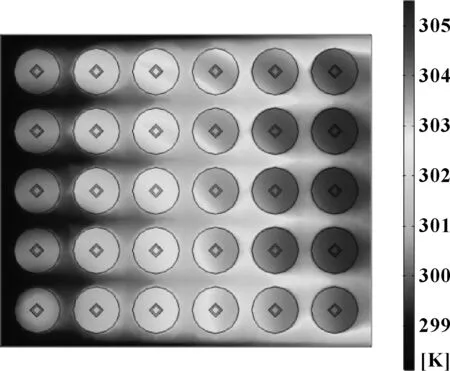

圖4、圖5、圖6分別表示平行排列間距為2、4、6 mm時電池組溫度分布云圖,可知靠近進風口的單體與靠近電池箱邊緣的單體溫度低,靠近出風口的單體與靠近電池箱中部單體溫度高,間距2 mm時最高溫度為306.57 K,間距4 mm時最高溫度為305.57 K、間距6 mm時最高溫度為305.27 K,可以明顯看出隨著電池單體間距的增加,電池包最高溫度逐漸減低。

圖4 平行排列間距2 mm溫度分布云圖

圖5 平行排列間距4 mm溫度分布云圖

圖6 平行排列間距6 mm溫度分布云圖

可以看出:靠近進風口位置的單體溫度幾乎與初始溫度相等,熱量向出風口的位置擴散,造成靠近出風口位置單體散熱效果不如靠近進風口位置的單體,使單體間溫度差加大。

平行排列冷卻風在單體之間和單體與電池箱的邊界間隙流動,在間隙位置流速較快,冷卻風流經電池組上下間隙的流速比中間間隙快,左側第一列單體與冷卻風接觸面積大,冷卻效果更好,其余單體只有上下兩側與冷卻風接觸,接觸面積小,熱對流換熱較差,散熱效果不佳。

分析平行排列電池組不同單體間距時電池組溫度上升情況。可看出,單體間距不斷加大電池組冷卻效果得到改善,其中間距2與4 mm的溫度在0~300 s之間幾乎相同[8],溫度差距不明顯,之后的充放電循環中溫度差距變大。

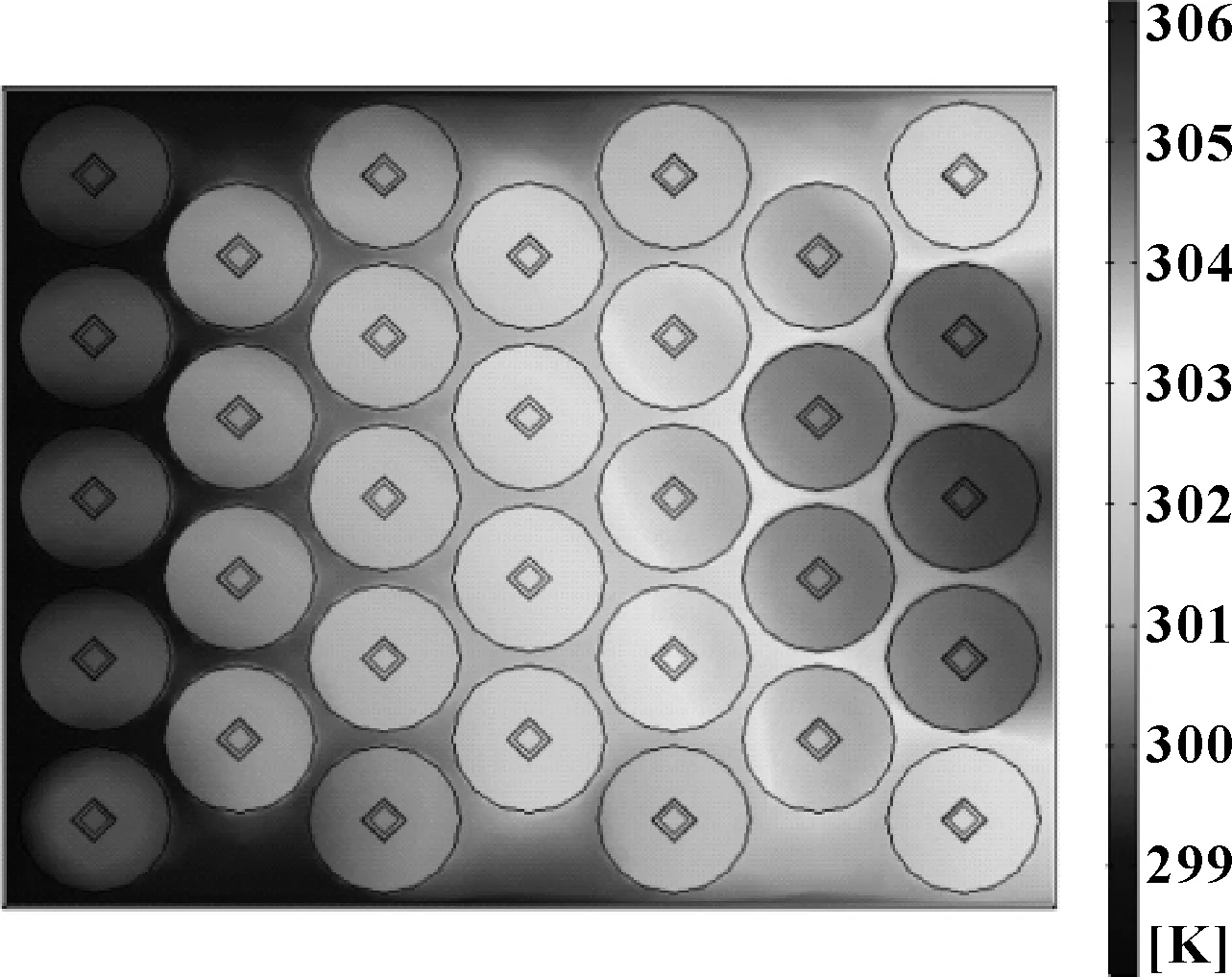

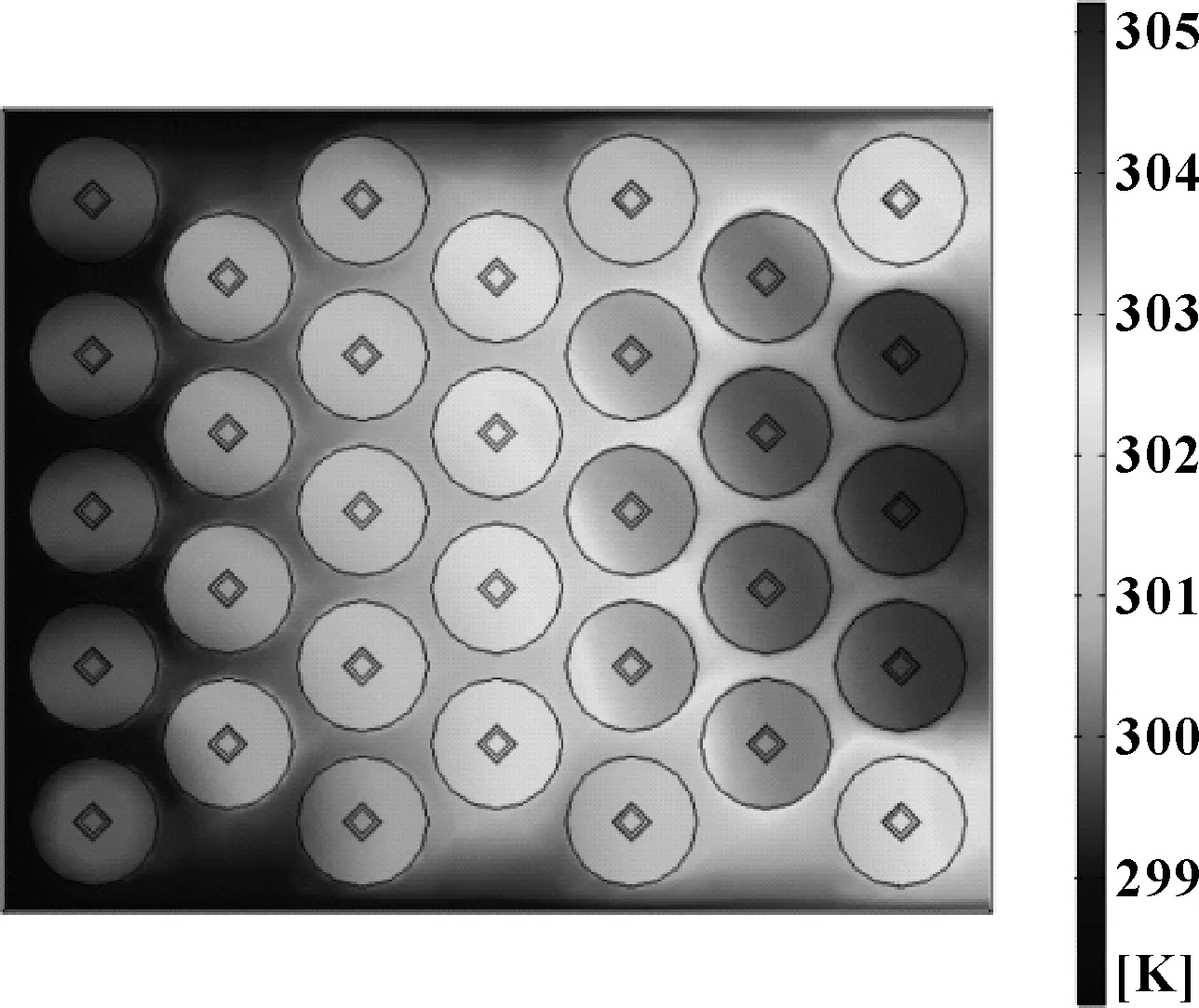

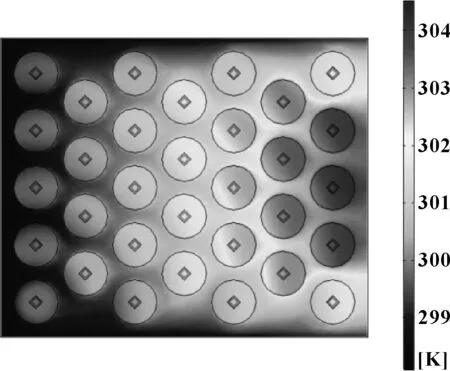

圖7、圖8、圖9為單體不同間距交叉排列溫度分布云圖,可知:間距為2 mm的電池包最高溫度達到306.02 K,間距為4 mm的電池包最高溫度達到305.08 K,間距為6 mm的電池包最高溫度達到304.36 K。

圖7 交叉排列間距2 mm溫度分布云圖

圖8 交叉排列間距4 mm溫度分布云圖

圖9 交叉排列間距6 mm溫度分布云圖

對交叉排列電池組不同間距的分析得不同間距的溫度情況,結果與平行排列相似,隨著單體間距增加電池組散熱性能變強,電池組工作溫度降低,電池組的一致性得到改善。

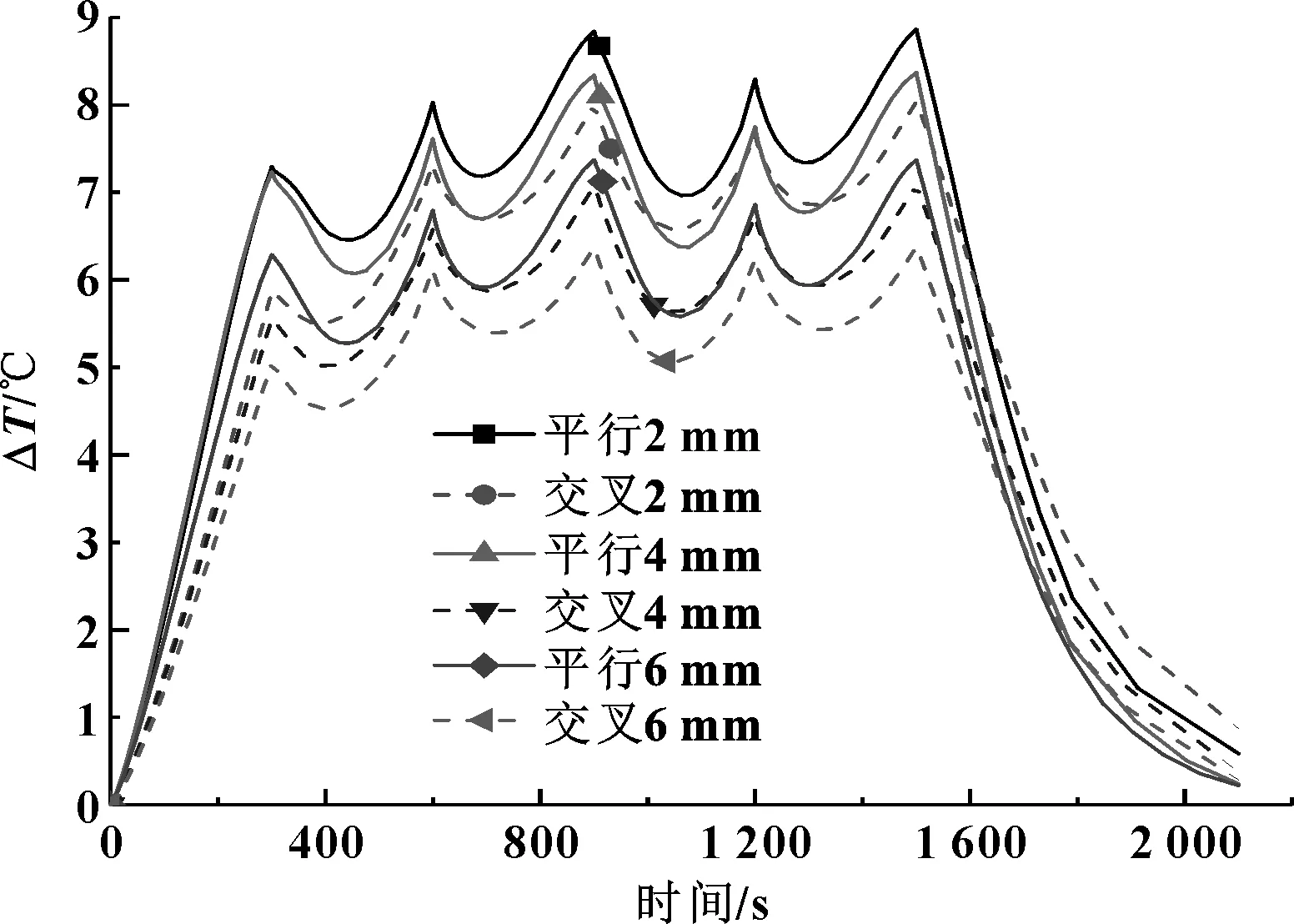

如圖10所示:圖中有單體平行排列,間距為2、4、6 mm溫升曲線,也有單體交叉排列,間距為2、4、6 mm溫升曲線。將平行與交叉不同間距溫升數據整合在一起[9]。在排列方式相同的情況下,隨著間距的增加,溫度逐漸降低,大約每增加2 mm,溫度降低0.5 K;間距相同時,平行排列比交叉排列降溫效果更明顯,所達到的溫度值較低[10]。在混合對比之下發現單體間距為2 mm時用交叉排列方式電池組散熱性能比間距為4 mm單體平行排列好,間距為4 mm時單體交叉排列電池組散熱效果比平行排列下單體間距為6 mm好,進一步說明單體交叉排列散熱性能比平行排列更佳。

交叉排列與平行排列相比,電池包所達到最高溫度較低,冷卻風流經電池組時在上下兩間距分布密集,流速比其他間隙快,單體與電池箱邊界的距離大的位置冷卻風分布稀疏,電池組單體表面都能與冷卻風接觸,接觸面積大,對流散熱效果好。

從電池組最高溫度和最低溫度分布圖可以得出:單體交叉排列時電池組最高溫度和最低溫度都比平行排列時小,電池組單體之間溫差減小,均一性增強,且單體間距設置為6 mm時電池組最高溫度最低,電池組散熱性能最佳。在單體交叉排列間距為2 mm時電池組最大溫差為4.41 K,同單體平行排列間距2 mm電池組最大溫差4.91 K相比降低0.5 K,進一步說明單體交叉排列比平行排列電池組散熱效果更好。

圖10 單體平行與交叉不同間距溫升

3 結論

通過對21700圓柱鋰電池單體組成的電池組進行仿真分析,得出以下結論:

(1)對電池組內部單體按平行與交叉兩種排列方式進行仿真計算,對比內部數據,交叉排列方式電池組最高溫度比平行排列溫度低,說明了單體交叉排列電池箱一致性比平行排列的更佳。

(2)對兩種排列的電池箱內部單體間距仿真分析,當設定單體間距為2、4、6 mm時,發現隨著間距的增大,單體間距在6 mm時電池組最高溫度最低,一致性更好。