汽車右后門窗導槽和四角窗匹配 (Z向和Y向)問題分析

鄭 翊

(三一汽車制造有限公司,湖南長沙410000)

0 引言

隨著全球汽車產業的快速發展,消費者在關注汽車使用質量的同時對汽車感官質量提出更高的要求,各大主機廠也更加重視汽車匹配質量[1]。在匹配質量中,四門匹配是重難點區域,經常會受到Audit評審 (國際通用汽車質量評定審核方法)的抱怨。同樣四門匹配問題涉及的方面比較多,有理論設計上面的尺寸定位點、定位面檢查,有車身鈑金尺寸方面 (門總成、總拼),也有總裝零件ZP7外購件尺寸方面 (窗導槽、光亮板、四角窗等),還有裝配調整方面 (四門調整、四角窗/光亮板裝配調整等)。四門匹配通常也有密封性的要求,車門總成結構復雜,包含很多個結構件、功能件,這些零部件的布置位置、搭接型面、密封方式、匹配關系等均能影響車門的防水密封性能[2],是比較復雜的綜合性匹配問題,需要全面考慮各個因素的影響,并對每個方面的影響進行評估及優化,從而達到完全解決問題的目的。

1 問題描述

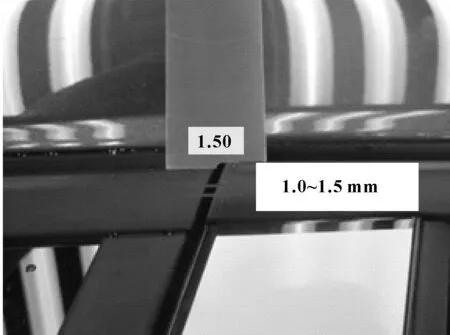

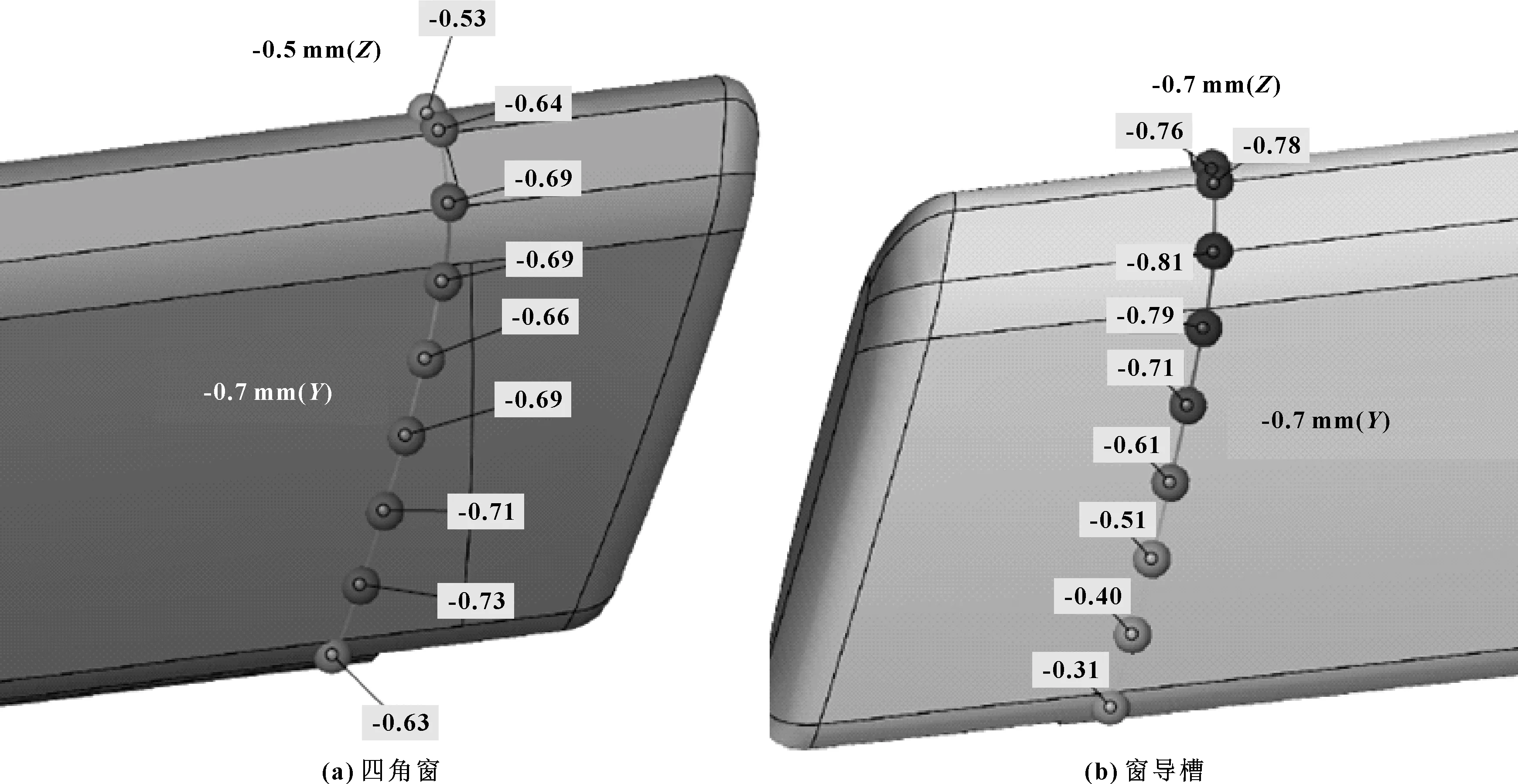

Audit評審重點抱怨某車型右后門窗導槽和四角窗匹配差,主要包括兩個方面:(1)后門窗導槽和四角窗Z向落差大,窗導槽高于四角窗,理論要求0,實際1.0~1.5 mm; (2)窗導槽和四角窗Y向正高多,窗導槽正高四角窗1.0~1.5 mm,理論要求0 mm。缺陷情況如圖1所示。

圖1 右后門窗導槽和四角窗匹配缺陷位置

2 問題分析

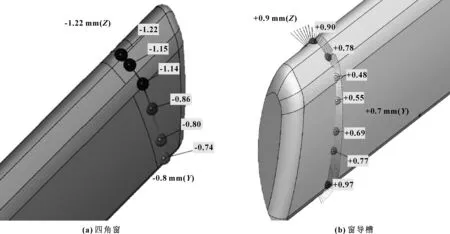

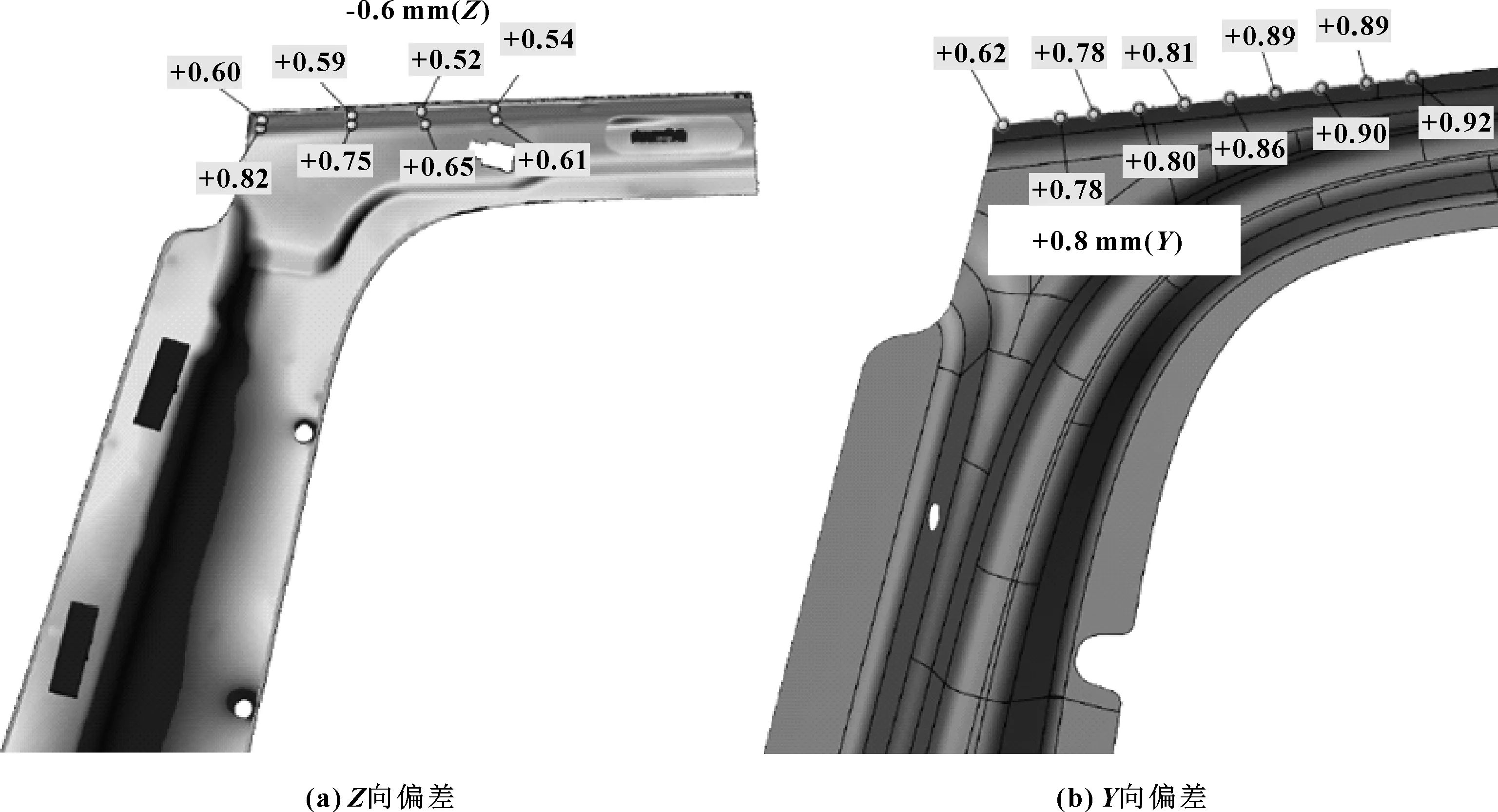

如圖2所示,通過白光掃描分析,以側框做局部最佳擬合,可以看到偏差主要來源兩方面: (1)四角窗Z向偏低1.22 mm,Y向偏差0.8 mm,不利;(2)窗導槽Z向偏差0.9 mm,Y向偏差0.7 mm,不利。這兩方面的偏差相互疊加導致缺陷抱怨,所以需要找到四角窗Z向偏低同時Y向向車內、窗導槽Z向偏高同時Y向向車外兩個問題的根本原因及解決措施。

圖2 四角窗偏差及窗導槽偏差

2.1 四角窗偏差分析

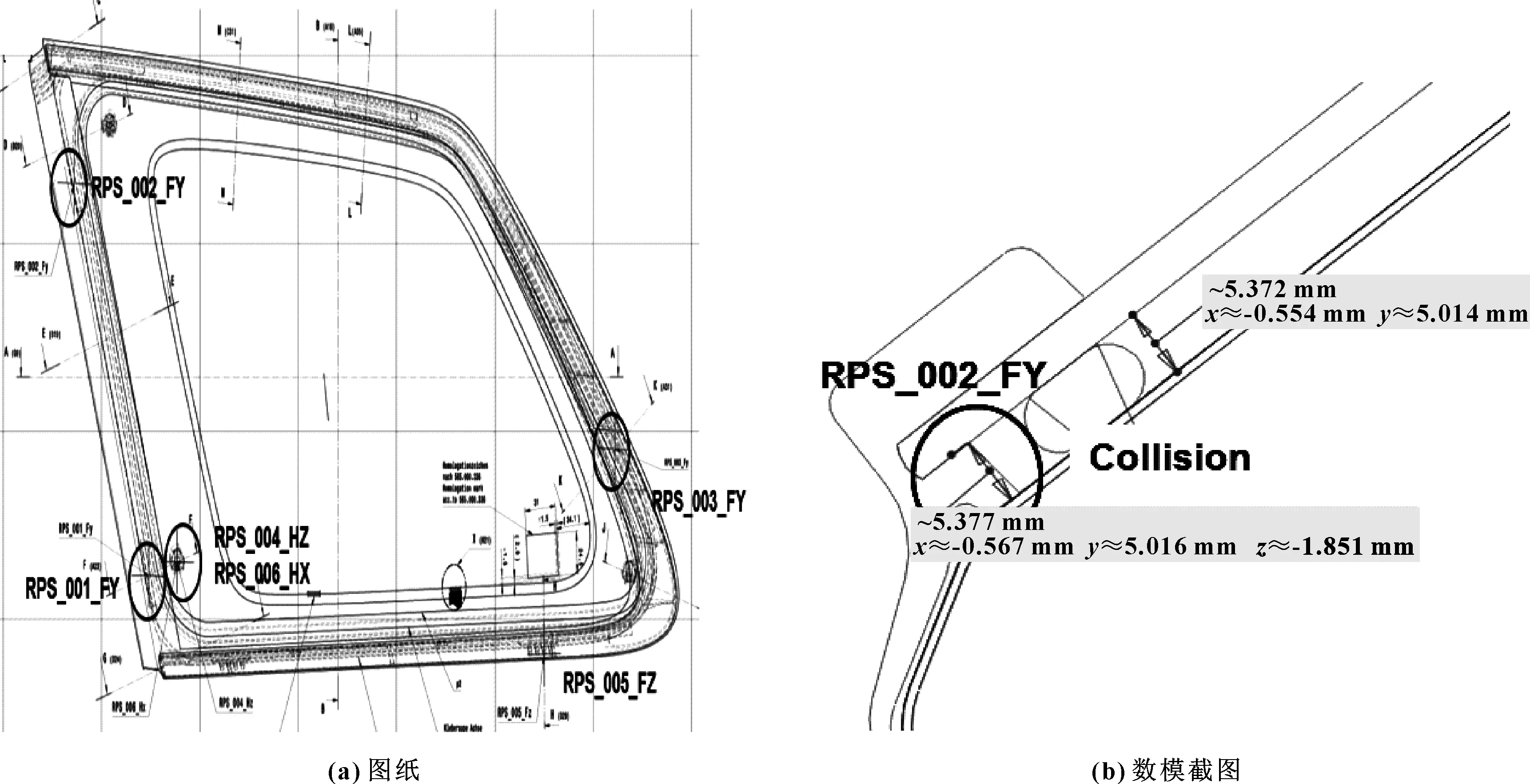

經過查詢四角窗的圖紙,發現缺陷區域Y向和Z向定位應該受RPS_001/RPS_002及RPS_004影響較大,即要知曉車身上四角窗的Y向安裝面及安裝孔的尺寸;同時查驗數模截圖,Y向定位筋是接觸鈑金的,如圖3所示,圖 (a)為四角窗圖紙,發現Y向上有兩根定位筋,圖 (b)為數模截圖,定位筋跟鈑金是接觸的。

圖3 四角窗圖紙及數模截圖

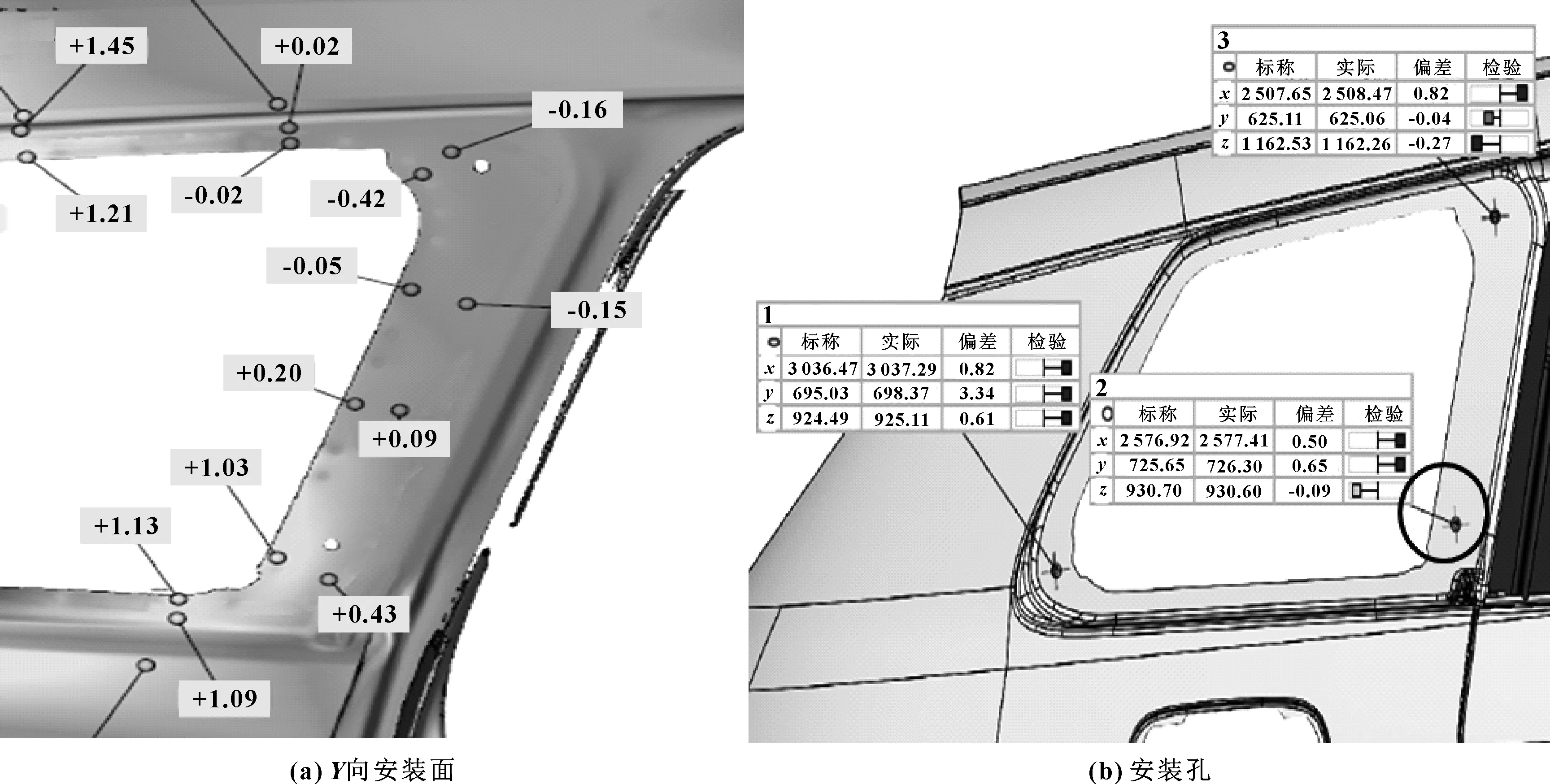

圖4為車身上四角窗的Y向安裝面及安裝孔的尺寸,發現偏差不大,基本在0位附近,所以不是引起實車上四角窗Y向和Z向偏差大的主因。

圖4 Aufbau四角窗安裝面及安裝孔

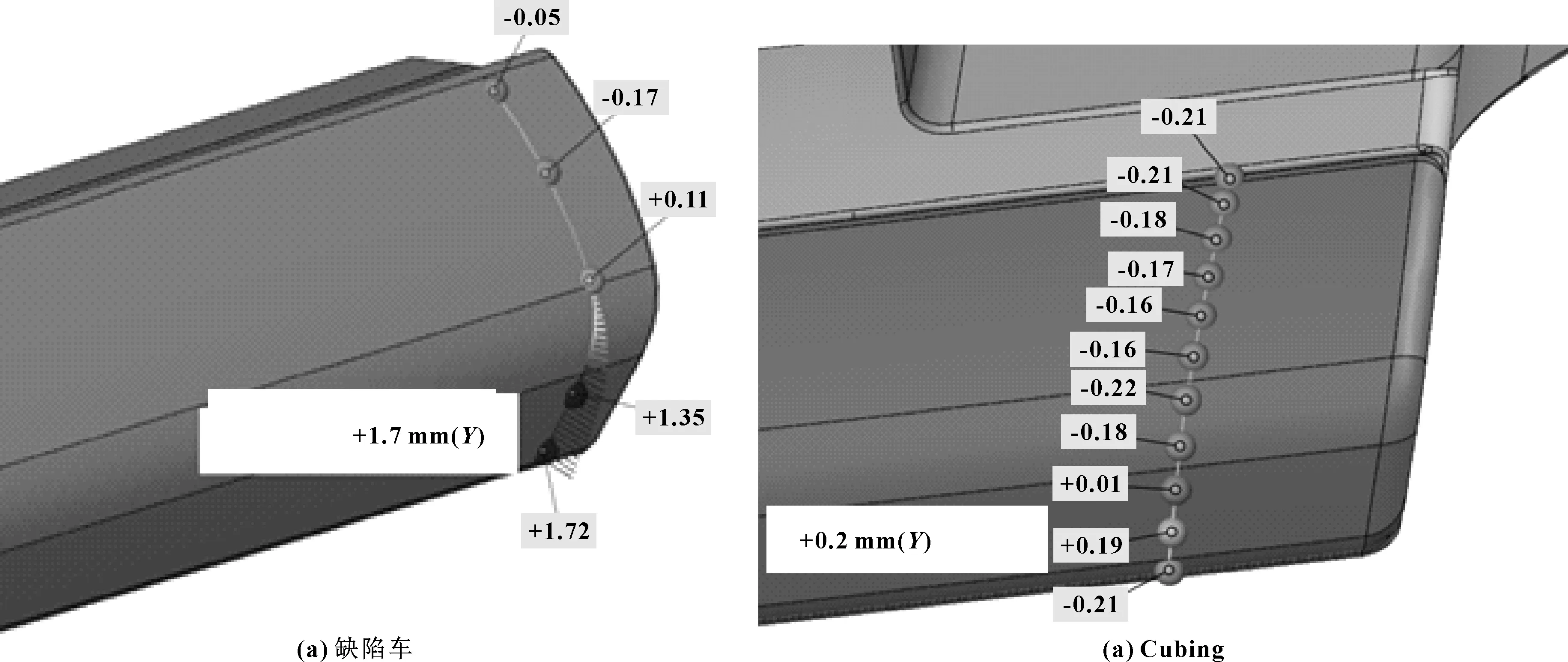

車身鈑金基本排除,ZP7外購件尺寸和裝配因素還需要繼續分析。由于四角窗和后門窗導槽重復拆裝后易變形,因此從生產線拿出批量新零件安裝在Cubing主模型檢具上,同時對Cubing進行白光掃描,用與實車白光掃描相同的區域作局部最佳擬合。可以看到:ZP7外購件尺寸中四角窗和窗導槽都有偏差,但是同時也注意到Y向和Z向上四角窗和窗導槽的偏差值基本一致,方向一致,實際測量結果也符合要求,說明ZP7外購件尺寸問題不大,如圖5所示。

圖5 Cubing上四角窗白光掃描后Y向/Z向偏差

從報告上看,車身鈑金尺寸跟ZP7外購件尺寸相差不大。 下一步就要確認裝配調整方面,是否四角窗的偏差是裝配過程引起的。對比實車跟Cubing的四角窗白光掃描結果,如圖6所示,發現下部實車Y向向外1.7 mm,而Cubing只向外0.2 mm,與上部偏差能夠對應起來,即四角窗裝配時Z向未向上推到位而引起下部Y向向車外,總裝車間裝配四角窗時需要Z向向上推。

圖6 缺陷車和Cubing上四角窗下部Y向偏差對比

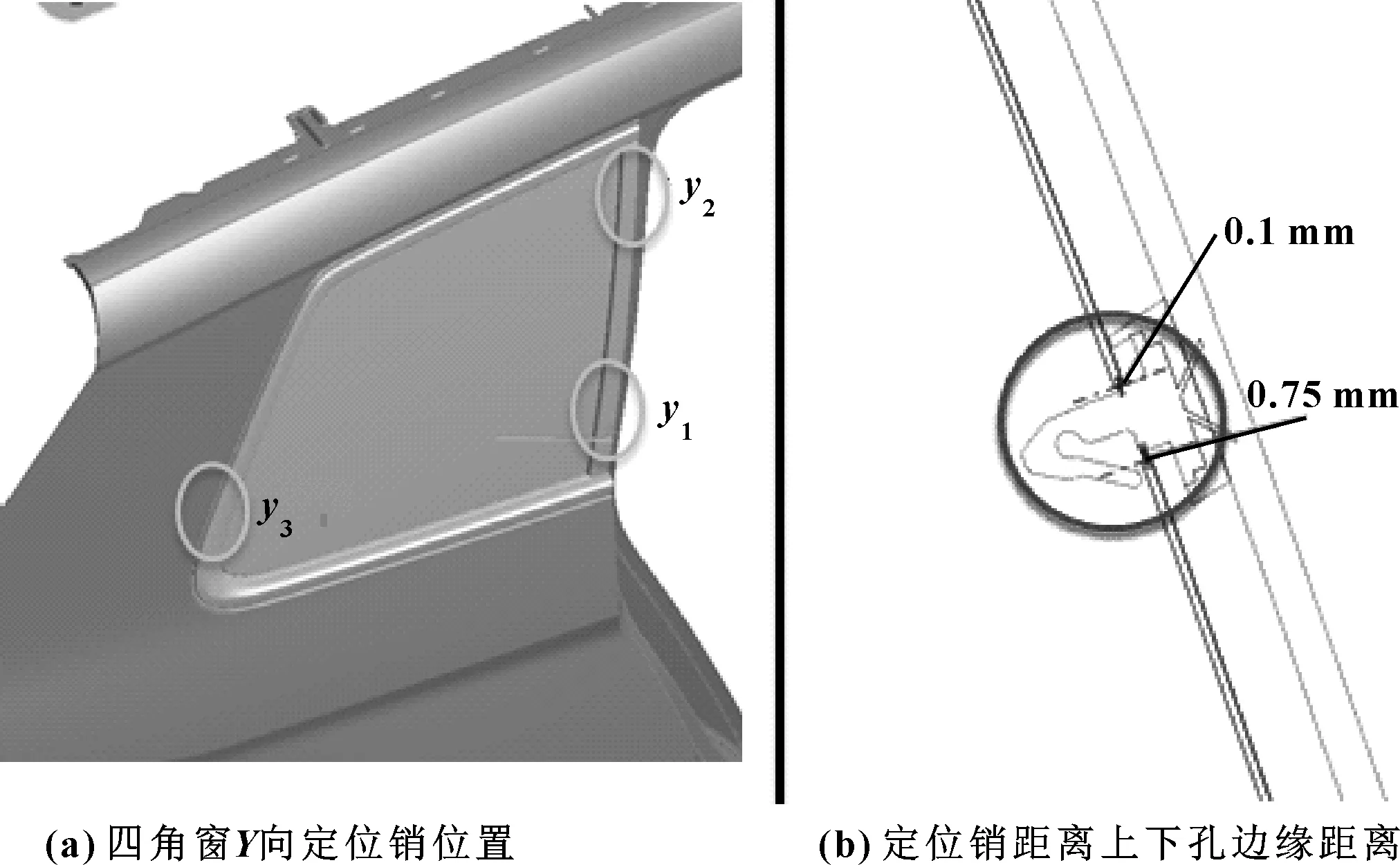

為了進一步分析四角窗Z向偏低問題,提高總裝的可接受程度,從原理上解釋車間裝配四角窗時需要增加的手勢——Z向向上推。通過對比數模截圖發現,四角窗的定位銷和安裝孔的關系,上部距離鈑金邊緣0.1 mm,下部距離鈑金邊緣0.75 mm,意味著四角窗裝配時若不人為往上推足,Z向受重力的作用也會往下0.75 mm,導致缺陷的產生,如圖7所示。所以,從理論上分析來說,車間也需要增加裝配手勢。

圖7 四角窗定位銷與Aufbau上安裝孔的DMU數模截圖

2.2 窗導槽偏差分析

從白光報告中已經發現了窗導槽Z向偏差0.9 mm,Y向偏差0.7 mm。首先確定窗導槽受哪些因素的影響,從設計、零件、裝配、調整四大方面來考慮,窗導槽的Z向和Y向受后門調整、后門止口、窗導槽、C柱光亮板裝配位置等因素影響,分析也從這些方面入手。

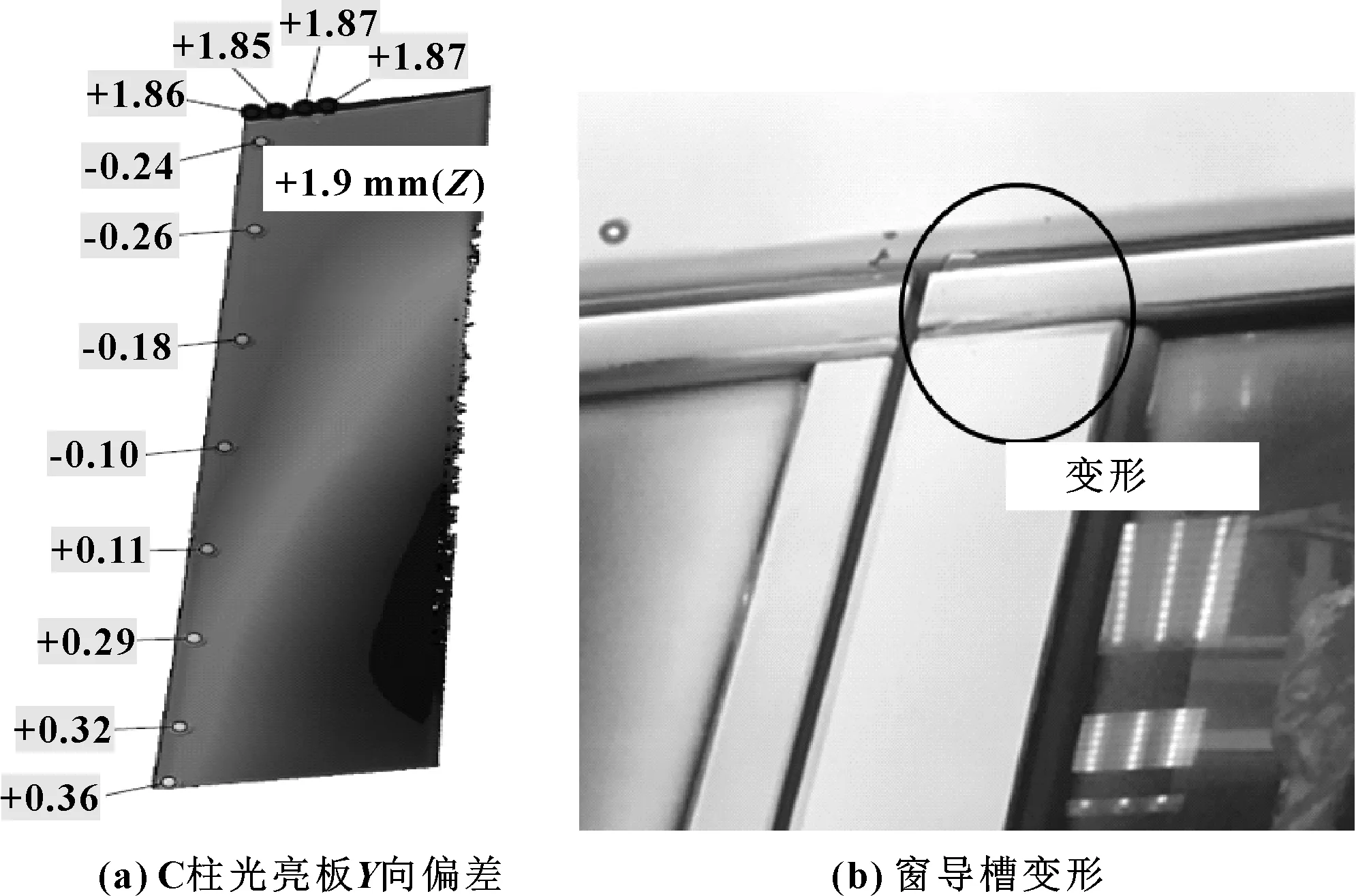

拆開后門窗導槽,掃描C柱光亮板尺寸,如圖8所示,發現C柱光亮板Z向偏高1.9 mm左右,同時查看實車,已經可以看到C柱光亮板頂足窗導槽、導致窗導槽輕微變形的現象。

圖8 C柱光亮板Z向偏差和窗導槽變形照片

發現C柱光亮板裝配偏高后,還需要確認門鈑金止口的尺寸偏差。如圖9所示:止口的Z向偏低0.6 mm,對問題是有利的,但是止口的Y向往車身外偏差0.8 mm,會導致窗導槽Y向向外,對問題不利。

圖9 后門止口偏差

3 解決問題的措施

針對以上分析,作者發現了四角窗裝配偏差、C柱光亮板裝配偏差、后門止口偏差3個影響因素,所以解決問題的措施也從這3個方面入手。

首先是四角窗的裝配。通過四角窗下部Y向向車身外偏差所反映出Z向偏低的情況,選擇在下部的Y向增加一個控制點來監控四角窗是否裝配到位。如圖10(a)所示,經驗值在1.0~1.5 mm之間,采用特制的輔助工裝來監控,現場已經批量實施。其次是C柱光亮板裝配過高問題。針對C柱光亮板Z向裝配過高,通過查看數模截圖,發現理論上C柱光亮板下部距離后門止口Z向距離在9 mm左右,因此,也可以利用輔助工裝來控制C柱光亮板的裝配,如圖10(b)所示為輔助工裝設計圖。最后是后門的止口Y向向外偏差0.8 mm。查看內板單件止口長度,未發現偏差,問題應該來自門總成。最后通過調整后門夾具,調整后報告如圖10(c)所示,Y向止口偏車內0.4 mm,有利。

圖10 問題解決措施

4 窗導槽和C柱光亮板漏水問題探討

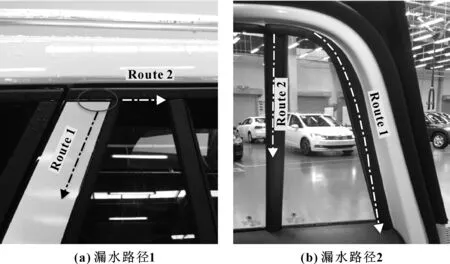

為了徹底分析問題,需要清楚總裝車間裝配時為什么將C柱光亮板Z向裝配過高,甚至將窗導槽頂變形。經過分析發現,主要是為了防止窗導槽與C柱光亮板漏水,所以Z向往上頂足,解決問題需要將C柱光亮板往下降,但是會出現密封性問題——窗導槽漏水。一般來說,汽車的密封性能一直是主機廠制造工藝能力的體現,其中淋雨試驗是檢驗汽車密封性能的重要手段[3]。因此,要完完全全解決窗導槽問題,必須要將漏水問題分析清楚。

通過分析發現,漏水點就是C柱光亮板與窗導槽間不密封。水從光亮板邊緣的小縫隙流入,越過四角窗的防水條進入車艙內部,圖11所示為漏水路徑演示圖,這也說明了要想不漏水,就要保證C柱光亮板與窗導槽之間完全密封,這對于車間的批量生產來說要求太高,光亮板Z向過高引起匹配抱怨,Z向偏低引起漏水抱怨,所以解決問題還是要從理論設計入手。

圖11 C柱光亮板與窗導槽漏水路徑演示

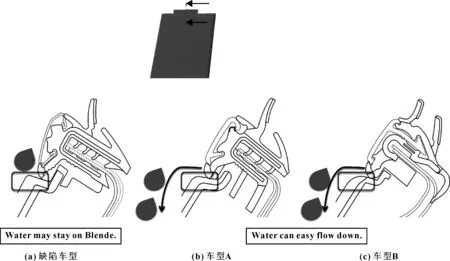

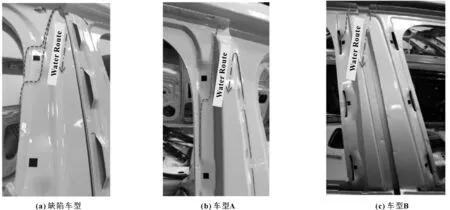

通過對比其他車型光亮板與窗導槽匹配處的設計,如圖12所示,發現缺陷車型光亮板在Y向比窗導槽更偏外側,并且在頂端有一塊可能集水的面積,漏水風險更大。同時對比其他車型的鈑金情況,可以發現缺陷車型窗框加強板切口邊緣較直,水流容易繞過切邊止口流向內部,而車型A的窗框加強板邊緣較高,水流不容易繞過止口進入內部,車型B窗框加強板上面有排水孔,兩種車型的流水路徑都是進入門總成濕區,通過底部的排水孔排到車外,如圖13所示。同時對比車型C和缺陷車型窗導槽的造型設計,如圖14所示,可以看到缺陷車型窗導槽較為光滑,密封性較差,而車型C窗導槽有明顯的擋水設計。

綜上所述,設計上必須增大后門的導水,避免漏水的發生。因此,通過試驗,增加光亮板到窗導槽的密封塊,如圖15所示,實驗結果通過,最終通過設計更改來同時解決匹配和密封性難以兼顧的問題。

圖12 相關車型光亮板與窗導槽設計上的集水點對比

圖13 相關車型設計水流路徑對比

圖14 C柱窗框導槽缺陷車型與車型C設計差異

圖15 缺陷車型增加C柱光亮板密封塊實驗示意

5 結語

汽車尺寸工程是汽車外觀造型的重要組成部分,同時也是車身工藝水平的最終體現[4]。四門匹配是整車外觀匹配質量中比較重要的一部分,同時尺寸鏈比較復雜,這就要求分析匹配問題時一定要全面仔細,善于利用白光掃描分析手段,從設計、零件、裝配、調整各方面去分析,研究尺寸偏差,找到問題的根本原因,特別是這個問題涉及到設計方面,如四角窗的裝配和窗導槽漏水問題,這為以后新車型的開發或者可制造性檢查等提供了借鑒。