寶鋼梅鋼450m2燒結煙氣干法脫硫超低排放升級改造的應用

文_韓加友 上海梅山鋼鐵股份有限公司

寶鋼梅鋼在新建2×450m2燒結機的同時,配套建設煙氣脫硫除塵裝置。經過多年多次對國內外已投運的燒結煙氣脫硫工藝技術進行充分考察,以及石灰石/石膏濕法、氨法、活性炭以及各流派的干法或半干法等多種煙氣脫硫工藝的對比與論證,決定采用福建龍凈DSC 燒結煙氣干式超凈技術,梅鋼4#、5#燒結機的燒結煙氣干式超凈裝置分別于2009年和2011年一次順利投運成功,3#燒結煙氣干式超凈裝置在2016年成功投運,系統運行脫硫效率在95%以上最高脫硫效率可達到99%,原煙氣經過脫硫后出口凈煙氣SO2濃度低于35mg/Nm3,同時粉塵排放低于5mg/Nm3,并且高效協同脫除其他多污染物。

梅鋼經過長時間對多種脫硝技術的對比論證(活性焦、SCR、COA 脫硝等),最終確定在現有循環流化床干法脫硫裝置的基礎上采用“COA 協同脫硝工藝”,3#、4#、5#燒結機COA 協同脫硝裝置分別在2017年11 月、2018年12 月和2019年3月份成功投運。各項性能指標均優于設計要求,超過現有最新燒結排放新標準要求,達到超凈排放。

1 項目設計

1.1 工藝流程

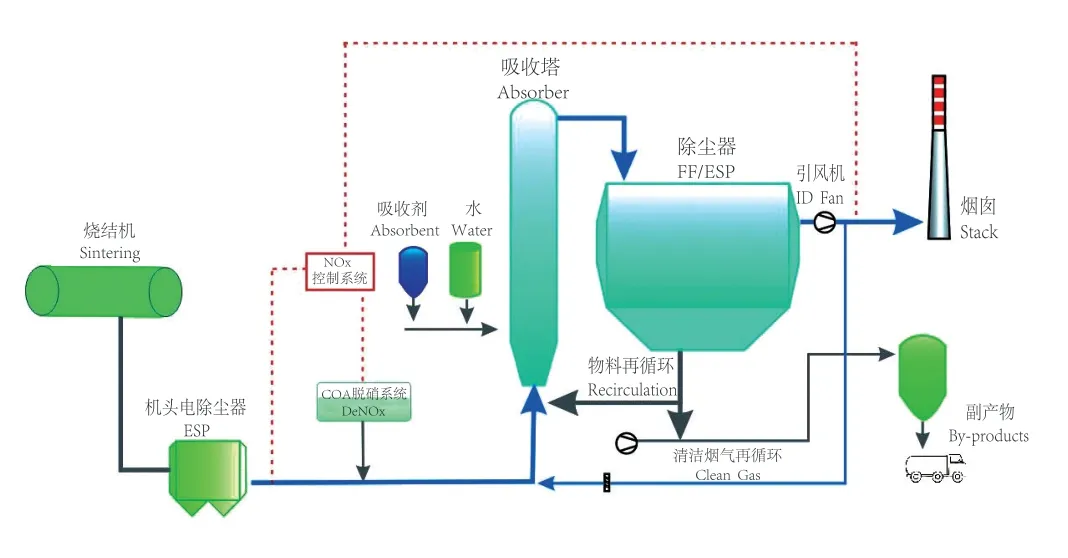

梅鋼4#、5# 2×450m2及3#180m2燒結機配套DSC干式超凈裝置,與燒結機主系統相對獨立,均采用全煙氣脫硫凈化方式,燒結煙氣從主抽風機出口煙道引出匯合進入吸收塔,脫硫后煙氣經脫硫布袋除塵器除塵凈化,凈煙氣經脫硫引風機返回原煙囪排放。本項目的煙氣工藝流程:燒結機→機頭電除塵器→主抽風機→流化床吸收塔(COA 協同脫硝)→脫硫布袋除塵器→脫硫引風機→煙囪。工藝流程圖見圖1。

圖1 燒結煙氣DSC 干式超凈(COA 協同脫硝)工藝流程圖

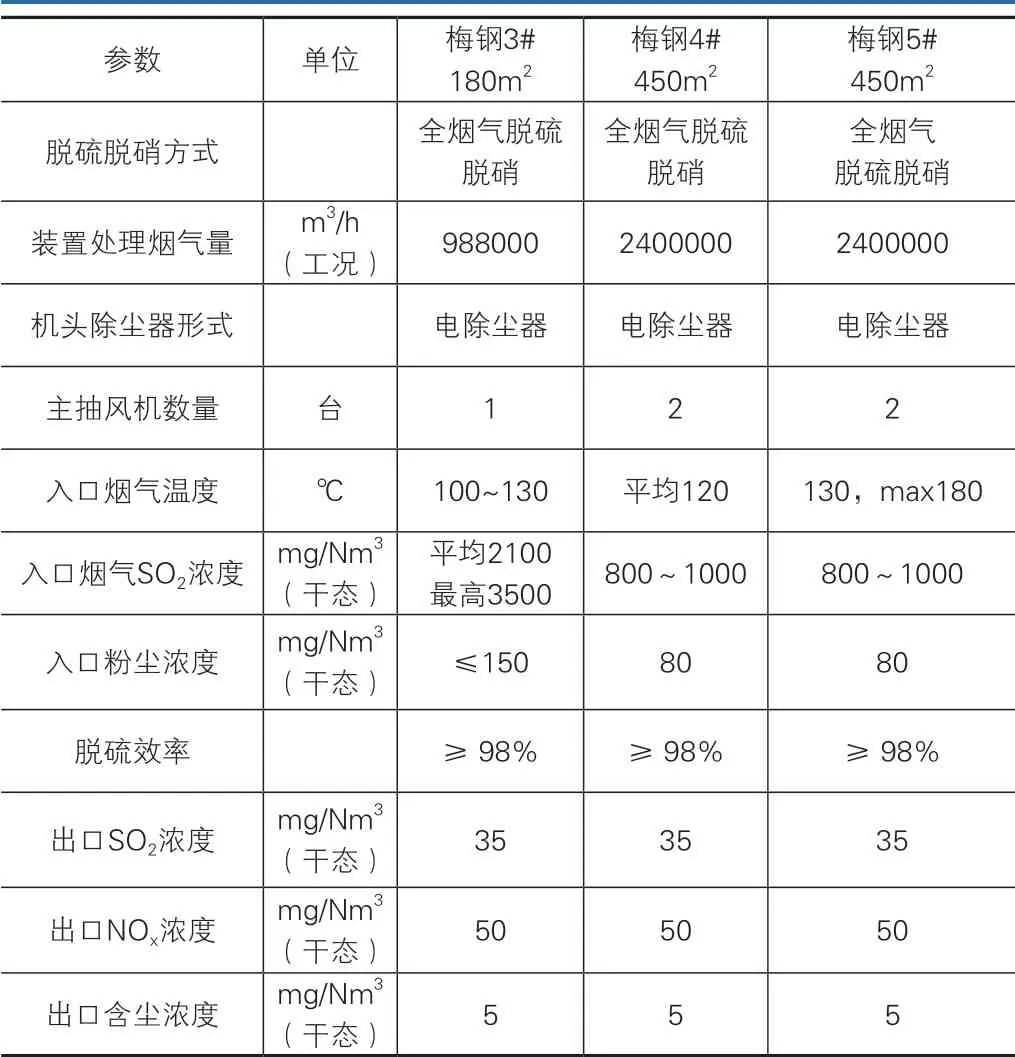

1.2 設計參數(表1)

表1 寶鋼股份梅鋼脫硫系統設計參數

1.3 項目運行情況

4#450m2燒結機配套的循環流化床脫硫除塵裝置,從2009年投運至今,期間只有定期的維護,沒有進行大改。脫硫除塵的環保標準一直在提高,SO2排放濃度從設計100mg/m3,到現在可以運行在20mg/m3。粉塵排放濃度當時的設計指標是20mg/m3,現在可以運行在5mg/m3。2008年設計時,吸收塔和布袋除塵器的設計已經考慮的足夠的余量,沒有進行改造,通過調整運行參數及更換超凈濾袋,SO2、粉塵可以滿足超凈排放指標。

梅鋼3#180m2燒結機原先使用濕法脫硫工藝,在SO2高效脫除的同時,也帶來了廢水難以處理、煙囪雨腐蝕周邊設備設施等工藝問題,中后期項目維護工作量大。2016年,隨著環保標準的提高和文明生產的需要,梅鋼公司決定拆除原有濕法裝置,重建一套與應用在4、5#450m3燒結機相同的DSC 干式脫硫除塵裝置,并同步配套氣相COA 脫硝技術裝置,前瞻性地滿足燒結NOx 保證小于100mg/Nm3,力爭小于50mg/Nm3的高標準要求。DSC 干式超凈工藝裝置脫硫除塵部分投運后,出口排放穩定SO2小于35mg/Nm3、粉塵小于5mg/Nm3。2017年11月建成投運的氣相COA 協同脫硝裝置,NOx 濃度從270mg/Nm3左右脫除至100mg/Nm3脫以內,并可調節控制在50mg/Nm3以下,脫硝效率達到80%以上,COA 脫硝成本約在4 ~6 元/t 礦,為鋼鐵燒結球團探索出一條經濟有效的脫硝之路。

梅鋼4#燒結機的燒結煙氣脫硫除塵裝置于2009年一次順利投運成功,與燒結主機100%同步運行,脫硫效率平均在95%以上,最高可達到99%,原煙氣經過脫硫后出口凈煙氣SO2濃度低于35mg/Nm3,同時粉塵排放低于5mg/Nm3,并且高效協同脫除其他多污染物,達到超凈排放水平。

由于COA 協同脫硝在3#燒結的成功應用,2018年初梅鋼決定在4#、5#燒結機上增加氣相COA 脫硝技術裝置,滿足燒結NOx 小于50mg/Nm3的排放要求。并在分別在2018年12 月及2019年3 月份開始試運行,具備NOx 實現小于50mg/Nm3超低排放的能力。

2 超凈測試報告解讀

為了驗證DSC 裝置的長周期使用后的性能,國家環境分析測試中心在寶鋼梅鋼4#、450m2燒結機煙氣DSC 裝置主體使用7年后再次做了跟蹤測試,證明“五脫一超凈”設計指標的完全實現。

2.1 高SO2脫硫率達到超凈排放

從圖4 測試報告表可以看出,梅鋼4#燒結機脫硫島入口SO2濃度為643mg/Nm3,出口SO2濃度低于檢出限(3mg/m3),脫硫效率為99.8%。

我國SO2是總量控制的約束性指標,對于一些新建項目,由于受當地總量指標的限制,往往核定的出口SO2排放指標嚴于國家排放標準。因此,DSC 工藝有利于滿足總量減排的指標要求。

2.2 煙塵排放小于5 mg/Nm3優于燃氣排放標準

從圖2 測試報告表可以看出,DSC 裝置出口的煙塵濃度為0.55mg/Nm3,優于燃氣排放標準的5mg/Nm3,這一點還可以通過煙囪出口的林格曼黑度儀用肉眼進一步印證。

DSC 工藝通過循環流化床塔內噴霧化水增濕、激烈湍動的高密度顆粒床層的凝并作用,煙氣中PM1等亞微米級的細顆粒幾乎都絮凝為數十毫米云團狀的顆粒群,再結合脫硫后的超凈布袋除塵器的深度過濾,因此實現優于燃氣標準的煙塵排放。

2.3 DSC的性能不受前級燒結機機頭電除塵器效率高低的影響,運轉率高

燒結機機頭的煙塵細、比電阻高、煙氣濕度大。因此,機頭電除塵器效率低是長期困擾鋼鐵行業環境保護的一大難題。這也是雖然燒結機頭煙氣的煙塵濃度只有幾個mg/Nm3,但在國家鋼鐵污染物特別排放限值標準中,僅要求燒結機頭煙氣的煙塵特別排放限值小于40mg/Nm3,低于燒結機尾污染物特別排放限值標準20mg/Nm3,更遠低于目前電力行業執行的煙塵小于5mg/Nm3的燃氣排放標準。

由于DSC 的高密度煙氣循環流化床反應器的塔內局部顆粒密度高達數萬g/Nm3,加上最后把關煙塵的是超凈布袋除塵器。因此,即使機頭電除塵器的電場全部失效,對DSC-M 的排放指標也沒有任何影響。

2.4 DSC干式超凈裝置集成COA協同脫硝,可以低成本實現NOx的超低排放

循環氧化吸收(COA)協同脫硝工藝,是龍凈自主研發的一種新型脫硫脫硝一體化專利技術,以煙氣循環流化床為反應核心,利用流化床中激烈湍動的、巨大表面積的顆粒床層作為載體,通過工藝水的注入創造高濕度、高堿性的環境,氧化劑將難溶于水的NO 氧化為易溶于水的NO2等高價態氮氧化物,并與堿性鈣基吸收劑發生中和反應而完成脫硝過程。可以高效吸收和固化二氧化氮,無廢水、無逃逸。

該技術已被列入環保部2017年頒布的《火電廠污染防治最佳可行技術指南》(HJ2301-2017)推薦最佳實用新技術,成為SCR/SNCR 脫硝工藝之外的另一種獨特煙氣脫硝工藝,脫硝效率高、系統簡單、投資運行低,可低溫脫硝等優點”,非常適合鋼鐵燒結煙氣的特點,梅鋼180m2項目獲國家工信部認定的全球首套燒結煙氣干式超凈技術裝置。

2.5 具有多污染物高效協同處理能力,HF及二噁英排放均優于排放標準

梅鋼4#燒結機的DSC 裝置出口的氟化物的脫除效率高達90.7%,出口濃度低于檢出限(0.5mg/m3)。在不添加任何吸附劑的前提下,二噁英濃度為0.5ng-TEQ/m3,均優于《鋼鐵燒結、球團工業大氣污染物排放標準GB28662-2012》中對特別排放限值的要求。

硫酸霧(SO3)的脫除效率達83.9%,出口濃度為0.348mg/m3;總Hg 脫除率高達98.4%,出口濃度為0.12μg/m3(我國電力行業的排放標準為30μg/m3,美國最新標準為1μg/m3);鉛(Pb)的脫除效率為99%;砷(Sn)的脫除效率為96.1%;鎘的脫除效率為99%等,表明DSC 具有非常優異的多組分污染物協同脫除能力。

DSC 工藝的新型流化床反應器具有濃度高達數十萬g/m3以上激烈湍動的高密度顆粒床層,可實現高效吸收和吸附的雙重凈化作用,在高效脫除SO2的同時,同步高效脫除了SO3、HCl、HF 等酸性氣體(脫除率在98%以上);高效吸附脫除了Pb、砷、汞等重金屬污染物(綜合脫除率在95%以上)及二噁英。可實現低成本一次性滿足國家越來越嚴格的排放標準及脫除多種污染物要求,實現燒結煙氣優于燃氣排放的要求。

2.6 無廢水排放

DSC 工藝全過程無廢水產生。副產物為干粉態,可用于制磚、路基、礦井回填、土壤修復等綜合利用。梅鋼公司的脫硫副產物全部得到綜合利用。

2.7 原燒結煙囪無需防腐可以直接利用,既降低投資還有利于煙氣的高抬升排放

整個系統為干態,由于幾乎脫除全部酸性氣體,且運行溫度高于煙氣露點溫度,因此DSC 整個系統設備、煙道、煙囪等均無需防腐。原有的燒結煙囪可以直接利用。

2.8 煙囪排放透明,無視覺污染

煙囪排放透明,無視覺污染,感官效果佳。

3 結語

DSC 的燒結脫硫、脫硝、脫氟、脫汞、脫二噁英五脫及煙塵超凈一體化的技術性能,以及脫硫后煙囪排氣透明、沒有廢水、不受前級機頭除塵器效率影響、不需煙囪防腐、無廢水產生、運行成本低等優點,對我國鋼鐵企業適應國家“十三五”環保監管模式,從以往的強化總量控制向強化環境質量管理轉變提供了有力的技術支撐,有助于促進我國“都市型鋼鐵公司”實現更優質的可持續綠色發展。