預應力束伸長值偏差分析

肖福春,魯信旺

(中交二航局第四工程有限公司,安徽 蕪湖 241000 )

預應力施工通常以張拉應力控制為主,以伸長值控制為輔。雖伸長值為輔助控制措施,但其與理論計算值之間的偏差很好地反映了預應力是否有效施工。預應力伸長值受預應力束材料性能、預應力孔道成型方式、張拉設備及配套組件、有效預應力及人為操作等方面的影響。這些影響因素在施工過程中,應進行針對性的跟蹤記錄和分析,以減小和避免各類影響因素的影響,修整理論伸長值計算值,提升預應力束有效應力控制,減小實際伸長值與理論伸長值之間的偏差。

1 理論伸長值

根據《公路橋涵施工技術規范》(JTG/T F50-2011)公式7.6.3-1,預應力束的理論伸長值:

根據根據《公路橋涵施工技術規范》(JTG/T F50-2011)公式C1,預應力束平均張拉力:

綜上,預應力束的理論伸長值受預應力束材料、預應力管道成型方式、預應力束線型等影響,即

式中:AP為預應力束截面面積,mm2;EP為彈性模量,N/mm2;θ為從張拉端至計算截面曲線孔道部分切線的夾角之和,rad;k為孔道每米局部偏差對摩擦的影響系數;μ為預應力筋與孔道壁的摩擦系數;L為預應力總長度,mm;x為從張拉端至計算截面的孔道長度,m。

這些數值均在設計文件中明確表示:k值和μ值的實際值與設計值一般存在偏差,k值和μ值主要受孔道成型材料影響。實際施工中,應在首次預應力施工時,取有代表性的預應力束進行孔道摩阻試驗,通過試驗修正k值和μ值,并與設計采用的計算值進行比對,調整理論計算伸長值,減小理論伸長值與實際值之間的偏差。

預應力材料進場時,應檢測材料截面面積及彈性模量,并應根據實測值修正理論伸長值,材料實際的彈性模量通常與設計計算采用的值不一致,材料的影響在復核計算過程中較容易忽視。

如施工中預應力束張拉需計入錨圈口預應力損失時,施加的預應力可比設計規定值增加5%,錨圈口損失值宜通過孔口摩阻試驗確定,以提高錨下預應力與理論值的一致性。

根據試驗或者材料報告對計算采用的AP、EP、k、μ等影響預應力束理論伸長值的數據進行調整,重新復核預應力束理論伸長值,并以核算的結果作為理論伸長值。

2 有效預應力

預應力束伸長值與有效預應力值成正比,有效預應力受孔口摩阻、孔道摩阻、預應力束材料、結構自身性能、環境溫度、張拉設備及工藝等影響。施加預應力時,通常不考慮結構自身性能、環境溫度等的影響,但應考慮孔口摩阻、孔道摩阻、預應力束材料、張拉設備及工藝的影響。

孔口摩阻和孔道摩阻可通過試驗確定,預應力束理論伸長值計算時可予以考慮;預應力張拉力應以錨下應力控制,應扣除孔口摩阻影響。

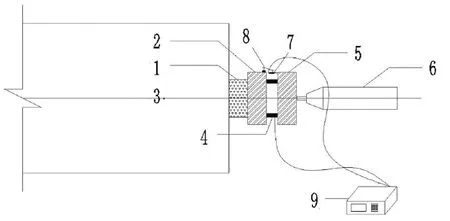

預應力施工完成后,鋼絞線切割前,可以采用下述檢測方案檢測錨下有效應力值,檢測預應力束施加的有效預應力,該檢測方案為山西省交通科學研究院專利方案。有效預應力測量方案示意圖如圖1所示。

圖1 有效預應力測量方案示意圖

3 預應力施工影響

預應力施工過程影響預應力束伸長值的因素主要包括頂內伸長值、錨夾具回縮量、工具錨夾具回縮量、預應力施加偏差、千斤頂伸長值測量偏差等因素。

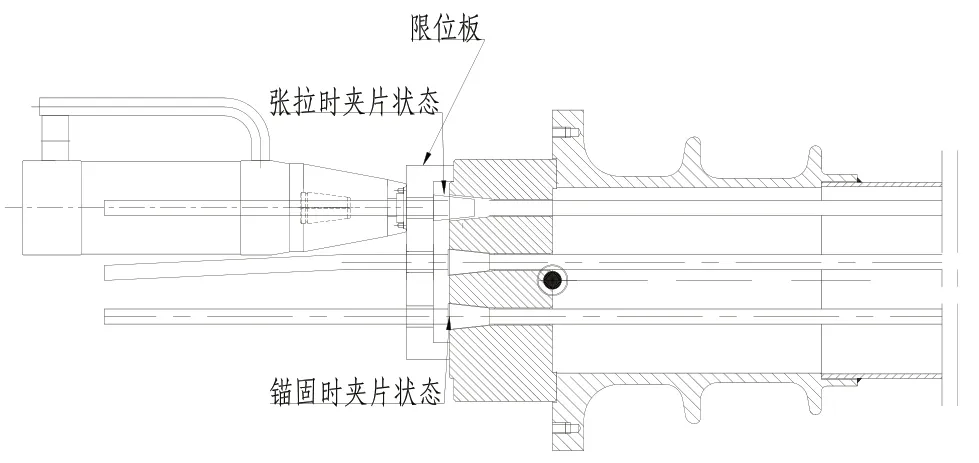

預應力施工采用的設備主要包括油泵、千斤頂、限位板、工具錨夾具等。預應力張拉時,錨墊板至工具夾片之間的安裝順序一般為錨墊板→錨具→夾片→限位板→千斤頂→工具錨→工具夾片。夾片在張拉和錨固狀態下的示意圖如圖2所示。

圖2 夾片在張拉和錨固狀態下的示意圖

預應力施加過程中,限位板對張拉作業起到較關鍵作用,限位板設置的槽口深度應根據夾片和錨具生產廠家指導的數值進行加工,一般槽口深度為6~8mm。限位板的槽口過淺,會增大鋼絞線在張拉過程中與夾片之間的摩擦力,造成預應力束鋼絞線表面磨損,降低施加傳遞到預應力筋內的預應力;限位板槽口過深,千斤頂卸載過程中,鋼絞線與夾片之間摩擦力不足,鋼絞線與夾片不能同步回縮,造成鋼絞線實際伸長值比測量的伸長值小,從而減小了預應力束的實際預應力。限位板加工應根據錨夾具定制,并在使用過程中加強檢查,如槽口深度超出了允許值,應及時更換。限位板的使用,使得夾片在張拉過程中與限位板緊貼,在千斤頂卸載后與錨具緊貼,也正因這個過程,鋼絞線的實際生產值,較張拉時測量的伸長值偏小,在伸長值計算時,應扣除該部分伸長值。單端張拉時,該伸長值為限位板槽口深度值(mm)減去錨固時夾片外露值(mm),兩端張拉時,應考慮兩倍。因錨夾具在初應力施加后的變形量較小,上述伸長值通常與規范中規定的錨具回縮量值一致。

錨具與工具夾片之間的鋼絞線伸長值在張拉過程中計入了測量值中,在計算預應力束伸長值時,應扣除該部分伸長值,該部分生產值可根據式(1)計算得出,其中L為頂內預應力束總長度。該長度主要包括千斤頂的長度、工具錨的厚度、限位板的厚度三部分,如采用支撐裝置的,還應考慮支撐裝置內的長度。

預應力束張拉宜整束張拉,可保證整束預應力筋受力基本一致,有效控制預應力束斷面內鋼絞線預應力不均勻度。如孔道內鋼絞線再張拉過程中互不干擾的,可進行單根張拉,采用逐根張拉工藝的,宜從中間鋼絞線開始張拉,逐根向外張拉,張拉時,為確保安全,預應力束兩端宜交替分級進行張拉,每根鋼絞線張拉至控制應力時,均應持荷5min。采用逐根張拉工藝的,伸長值測量宜采用油漆標記測得,即初應力(如10%)張拉完成后,在夾片與錨具解除位置噴涂油漆,在預應力張拉完成后,測量標記位置與錨具間間距L來換算實際伸長值(如初應力為10%,則該預應力束伸長值為L/0.9),可有效減小單孔張拉伸長值測量偏差較大的問題。

張拉使用的設備應根據規范要求進行標定,對應的油表或傳感器應單獨定期標定。張拉千斤頂額定張拉力應為控制張拉力的1.5倍,不得小于1.2倍。千斤頂與油表或傳感器應一一對應,對應的張拉應力數據應粘貼于對應的油表上,采用數控張拉設備的應輸入系統內。預應力張拉時,應保證孔道、錨具千斤頂同心,張拉過程應緩慢、對稱、同步,分級進行,兩端伸長值、應力和持荷時間應保持一致。

4 伸長值偏差降低措施

根據材料性質、預應力束線型、孔道偏差系數和孔道摩阻系數等復核設計伸長值,降低設計伸長值與實際值之間的偏差。

孔道成型材料應能滿足施工需要,不應在施工過程中出現變形、擠壓破壞等。預應力束應選擇低松弛的預應力材料,每批次預應力材料進場時,均應重點檢查預應力彈性模量,并與設計采用的值進行比對,修正理論值。鋼絞線應妥善保存,上蓋下墊,避免夾片和鋼絞線生銹,以免夾片錨固性能降低。

孔道相關的θ值受孔道定位影響,在孔道定位時,應嚴格按照設計圖紙給出的線型進行定位,該曲線變化區域的定位鋼筋應進行加密,定位筋間距不宜超過40cm,孔道定位偏差宜控制在1cm以下。孔道布置時,如與鋼筋和預埋件發生沖突,應進行避讓,保證孔道線型與設計一致。

根據孔口摩阻大小,調整施加的預應力,保證錨下應力值與計算值一致。

限位板使用與錨夾具的配套廠品,并定期檢查,及時跟換不符合要求的限位板。

嚴格控制張拉應力,宜采用數控張拉設備,各階段應力施加時,持荷時間不宜小于5min。定期標定千斤頂和油壓表(傳感器),油壓表應采用0.4級表,傳感器的精度應達到0.1MPa。

張拉宜選擇兩端對稱張拉工藝,并在張拉過程中保持兩端應力一致,單一端空間不足時,應采用單頂補張拉至控制應力。預應力伸長值測量時,應安排專人測量,使用鋼尺測量,測量部位應保持一致。

5 結語

預應力束張拉施工過程中,伸長值常出現偏差,在發現偏差時,應充分考慮上述因素的影響,以減小實際值與設計值的偏差,并在施工過程中跟蹤解決。雖然規范中伸長值與設計值的偏差允許范圍為±6%,但在實際施工過程中,應盡量排除各類影響因素的影響,減小偏差范圍,以期預應力伸長值與設計值(或復核的設計值)一致。