10kt/a硫磺回收裝置改造運行總結

曹士偉

摘 要:介紹了某石化公司10kt/a硫磺回收裝置對制硫爐燒嘴的處理能力、液硫脫氣方式等內容進行了改造情況,及自2014年改造后開工近一年的運行情況和遇到的主要生產問題。

關鍵詞:制硫爐燒嘴;成型機;液硫脫氣;胺液

0 引言

2015年1月1日國家實行了新《環保法》,為滿足日益嚴格的環保需要,某石化公司于2014年對10kt/a硫磺回收裝置進行了改造。

將10kt/a硫磺回收裝置尾氣二氧化硫含量設計960mg/m3,更改為按照二氧化硫含量200mg/m3設計。2014年10月運行至今,10kt/a硫磺回收裝置消除了液硫氣相、快切管線蝶閥漏量等對硫磺尾氣二氧化硫排放帶來的影響,效果顯著。

1 工藝流程簡介

1.1 制硫部分工藝簡介

清潔酸性氣、含氨酸性氣經分液罐,分液后進入制硫燃燒爐(F-3801),在爐內約65%(v)的H2S反應轉化為硫,余下的H2S中有1/3轉化為S02。自F-3801排出的高溫過程氣(約1137℃),經余熱鍋爐降溫后進入一級冷凝冷卻器。而后通過高溫摻合閥加熱后,溫度達到270℃進入一級轉化器(R-3801),過程氣中的H2S和SO2轉化為元素硫。反應后的氣體進入過程氣換熱器(E-3804)管程與二級冷凝冷卻器出口的低溫過程氣換熱,進入二級冷凝冷卻器,分離后返回過程氣換熱器殼程,加熱至225℃進入二級轉化器(R-3802)。反應后的過程氣進入三級冷凝冷卻器(E-3803),頂部出來的制硫尾氣經尾氣分液罐(V-3802)分液后進入尾氣處理部分。

1.2 尾氣部分工藝簡介

尾氣分液罐出口的尾氣先進入尾氣加熱器(E-3901),換熱、混氫后進入加氫反應器(R-3901)進行加氫、水解反應。反應后的高溫氣體進入蒸汽發生器(E-3902)發生0.4MPa飽和蒸汽,尾氣溫度降至170℃進入尾氣急冷塔(T-3901)下部,與急冷水逆流接觸、水洗冷卻至40℃。急冷降溫后的尾氣自尾氣急冷塔(T-3901)頂部出來進入尾氣吸收塔(T-3902)。自尾氣吸收塔(T-3902)塔頂出來的凈化尾氣(總硫≤300ppm),進入尾氣焚燒爐(F-3901),在600℃高溫下,將凈化尾氣中殘留的硫化物焚燒生成SO2,焚燒后的高溫煙氣經過蒸汽過熱器(E-3904)和尾氣加熱器(E-3901)回收熱量后,煙氣溫度降至280℃左右由煙囪排入大氣。

1.3 液硫脫氣和液硫成型

匯入硫封罐的液硫自流進入液硫池(B-3801),通過自尾氣吸收塔頂經尾氣風機加壓后的尾氣汽提出其中的硫化氫等硫化物后,液硫中的有毒氣體被脫出至氣相,用液硫脫氣抽空器的1.0MPa蒸汽作動力,送至加氫反應器入口處理。脫氣后的液硫用液硫提升泵(P-3803A/B)送至硫磺成型機造粒成型,包裝碼垛后,送至裝置外儲存。

2 硫磺回收裝置改造情況

2.1 裝置本次改造運行情況

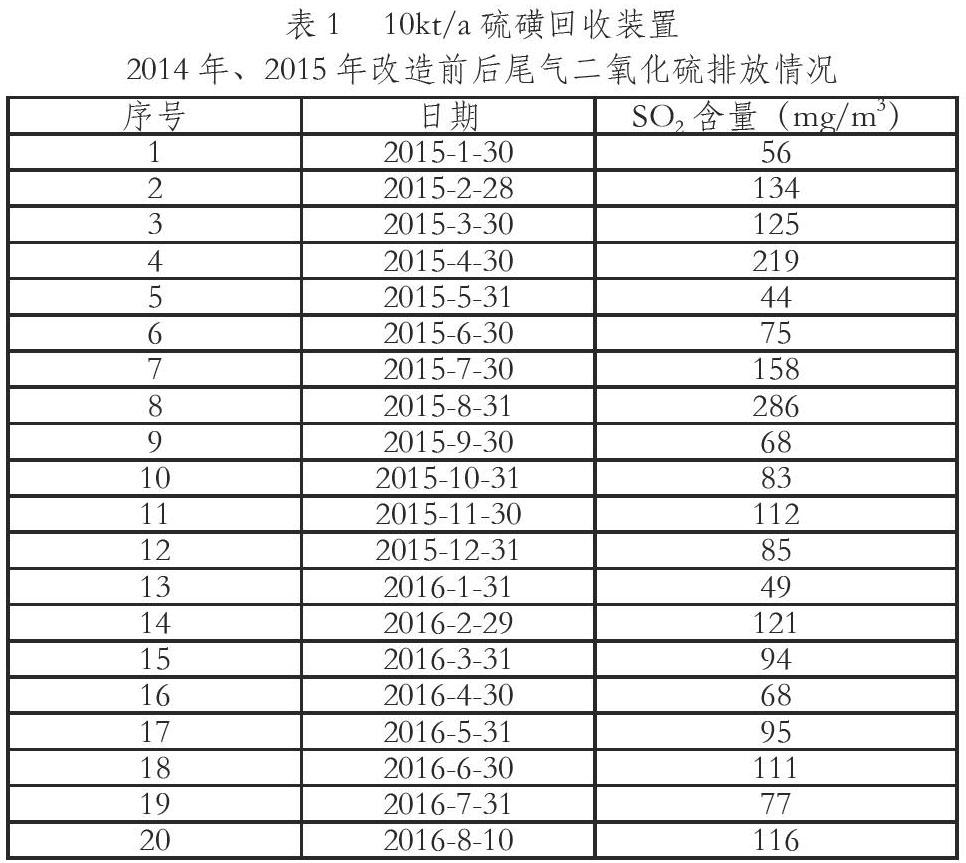

某石化公司10kt/a硫磺回收裝置2009年由山東三維石化工程股份有限公司,2010年10月建成投產。2014年由中國石油工程建設公司華東設計分公司設計,對10kt/a硫磺回收裝置進行了改造。改造前后對比如表1、圖1所示。

2.2 改造前裝置運行問題及改造情況

2.2.1 制硫爐爐頭

本裝置原有制硫爐爐頭的設計指標為:11.5t/d,其操作彈性為50%-120%,最大設計13.8t/d。無法滿足420萬t/a的生產要求,本次改造更換為加拿大AECOMETRIC公司制造的10kt/a的燒氨火嘴設計(帶富氧工藝)。

2.2.2 制硫爐爐溫

針對制硫爐熱偶進行了更換,仍然采用R型熱偶,通過運行,熱偶TI0303使用狀況良好,溫度顯示較為準確。

2.2.3 酸性氣流量計量儀表測量不準

改造前硫磺回收裝置,重要計量儀表清潔酸性氣流量FQ0301,含氨酸性氣流量FQ3804,均計量不準,無法提供有效地參考,使得對于酸性氣流量變化后制硫爐配風的調整相對滯后。本次改造將酸性氣的儀表更換為彎管式流量計。

2.2.4 尾氣排放的設計

改造前本裝置產生的制硫尾氣,設計排放排放濃度為612mg/m3(SO2允許排放濃度為960mg/m3)[1]。本次改造按照不不大于200mg/m3的要求進行設計改造。

2.2.5 液硫池氣相問題

液硫進入液硫池,經過脫氣后溢出的氣相,通過1.0MPa的氣體抽空器將氣相引入尾氣爐焚燒,液硫池內的氣相對于尾氣存影響。通過現場試驗測試,液硫脫氣對硫磺尾氣的影響約100mg/m3。本次改造,液硫脫氣是一項重點改造,將原有鼓泡形式更改為鼓泡式脫氣的方式,類似WxxonMobil脫氣法[2]但無催化劑,并將鼓泡氣通過蒸汽抽空氣送入加氫轉化器進行加氫轉化,吸收處理。

2.2.6 成型機的處理能力

改造前成型機生產能力為3t/h的鋼帶式成型機,按照正常操作模式,每年最多加工5760t。隨著公司提高生產計劃,成型機不能滿足生產需要。本次改造將成型機更改為8t/h的滾筒式成型機,按照正常操作模式,每年最多加工15360t,能夠滿足設計10kt/a的生產需要。

2014年10月份開工運行,經過10個月的運行,改造后裝置的總硫收率達到了為99.93%,硫磺尾氣二氧化硫排放由改造前約350mg/m3,降至目前約150mg/m3。

3 總結

綜上,經過10個月的運行10kt/a硫磺回收裝置2014年的改造,如表1、圖1所示,效果明顯,10kt/a硫磺回收裝置的尾氣排放得到了改善,處理能力、制硫爐壓降、尾氣吸收塔壓降、硫磺尾氣排放等問題得到了解決,尤其是硫磺尾氣排放問題,達到約150mg/m3,能夠滿足不大于200mg/m3的要求。

參考文獻:

[1] GB 16297-1996.大氣污染物綜合排放標準[S].北京:國家環境保護局,1996.

[2]陳賡良等.克勞斯法硫磺回收工藝技術(第一版)[M].北京:石油工業出版社,2009.