采暖加熱系統影響凝汽器真空原因分析及解決方案

姚 堯, 王 磊

(華能山東石島灣核電有限公司, 山東威海 264300)

凝汽器真空度是電站運行最重要的參數之一,真空度直接決定著汽輪機的運行效率,同時也影響汽輪機運行的安全性[1]。而核電站二回路必須考慮的還有介質和能量的回收以保證電廠運行時介質和能量損失的最小化,因此與蒸汽系統相關的疏水絕大部分都通過和凝汽器相連接的管道回收至凝汽器。

由于凝汽器須維持高真空度,必須綜合介質的參數和廠房規劃合理地設計管徑、設備、管道布置等內容,確保在回收介質和能量的同時保證凝汽器的密封性完整,不會導致空氣進入凝汽器而影響凝汽器真空。

筆者針對球床模塊式高溫氣冷堆核電站(HTR-PM)采暖加熱系統出現影響凝汽器真空的問題進行了原因分析并提出了解決方案。

1 原因分析

1.1 系統簡介

HTR-PM采暖加熱系統采用汽-水傳熱方式為HTR-PM常規島及BOP(Balance of Plant)廠房暖氣片或者暖風機提供熱水,用于保障廠房冬季的溫度在可接受的范圍。采暖加熱系統使用汽輪機抽汽(表壓力為0.645 MPa,溫度為203 ℃)或輔助鍋爐的蒸汽(表壓力為1.25 MPa的飽和蒸汽)作為熱源,蒸汽經減溫、減壓至表壓力為 0.4 MPa、溫度為155 ℃后,進入采暖加熱器并把熱量傳遞給采暖熱水。采暖凝結水流入凝結水回收罐后通過2臺凝結水回收泵加壓回收。輔助鍋爐供汽時采暖凝結水回收至輔助鍋爐除氧器;汽輪機第二級抽汽供汽時,采暖凝結水回收至凝汽器;如果水質不合格則不回收,直接排至地溝。

采暖加熱系統設置1套閉式凝結水回收裝置,設備采用模塊形式,凝結水回收裝置采用間歇式凝結水回收方式,凝結水回收泵根據凝結水回收罐內的液位自動動作,當高液位時水泵啟動排水,低液位時水泵停止工作。閉式凝結水回收裝置分別通過1個手動隔離閥向凝汽器、輔助鍋爐除氧器及排水地溝排水[2]。

1.2 問題描述

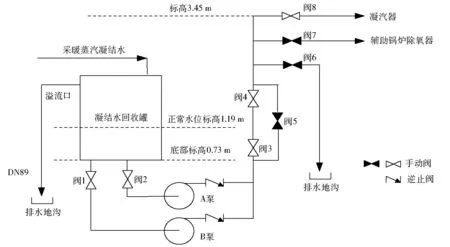

采暖加熱系統閉式凝結水回收裝置初始系統布置見圖1 ,凝結水回收罐上部安裝公稱直徑為89 mm(DN89)的溢流管道,用于故障情況下凝結水回收罐水位過高無法排走時溢流排至地溝。

圖1 凝結水回收裝置及標高示意圖

汽輪機停運時,輔助鍋爐為采暖加熱系統提供加熱蒸汽,蒸汽凝結水回收至輔助鍋爐除氧器,輔助鍋爐除氧器表壓力為0.02 MPa;汽輪機正常運行時,第二級抽汽為采暖加熱系統提供加熱蒸汽,蒸汽凝結水回收至凝汽器。

凝汽器正常運行時絕對壓力pv約為4.5 kPa,凝結水回收罐正常運行時內部絕對壓力p0約為大氣壓力(101.3 kPa)。加熱蒸汽凝結水回收至凝汽器的流程中,閥7關閉、閥8打開,由于凝結水回收罐和凝汽器之間的靜壓差,導致凝結水回收罐的水不斷被抽入凝汽器,當凝結水回收罐中水排空時,空氣會通過溢流管道倒流進入凝結水回收罐然后進入凝汽器,導致凝汽器真空受到影響,嚴重時可能導致凝汽器低真空停機。

1.3 理論計算

在采暖加熱系統中,凝結水回收罐底部水平標高H1=0.73 m,連接凝汽器的閥8位置標高H3=3.45 m。系統管道布置方式為蒸汽凝結水回收至凝汽器的運行方式,即蒸汽凝結水通過閥8排至凝汽器。假設凝結水回收泵停運,凝結水回收罐的水由p0和pv的壓力差驅動。正常運行時凝結水回收罐低水位相對于底部高度H2=0.46 m(標高為1.19 m)。

利用靜態計算法初步計算凝結水回收罐和凝汽器之間管道上需要的水封高度[3],假設所需水封高度為H。根據靜壓平衡計算[4]得到:

p0+ρg(H1+H2)=pv+ρg(H3+H)

(1)

式中:ρ為水的密度,取983.2 kg/m3(60 ℃時);g為重力加速度,取9.8 m/s2;p0取 101.3 kPa;pv取4.5 kPa。

計算得出H=7.79 m,即在不考慮設計裕量的前提下,需要增加7.79 m的水封才能保證凝結水回收罐中的水位保持在低水位,且凝汽器真空不會受到影響。原設計存在較大的缺陷,未能充分考慮到凝汽器真空和凝結水回收罐之間的靜壓差的影響,因此采暖加熱系統至凝汽器回水管道必須重新設計才能滿足系統正常運行要求。

2 解決方案

目前,解決方案有三種:在去凝汽器的管道上增加水封(單級水封或多級水封)、增加電動隔離閥。借鑒其他電廠軸封加熱器或者疏水管道連接至凝汽器喉部的管道布置經驗,可以利用水封來實現凝汽器和外接管道之間的嚴密性。水封分為單級水封和多級水封,單級水封和多級水封的結構和原理基本一致,可以根據實際需求進行設置。

2.1 增加單級水封

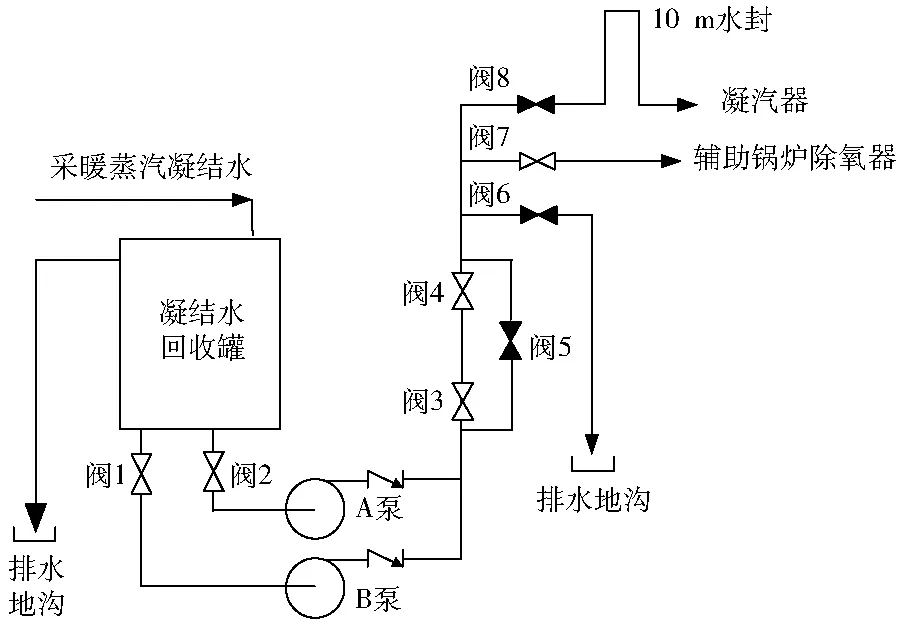

增加單級水封后的流程圖見圖2。

圖2 增加單級水封

增加的水封位置位于閥8下游和凝汽器接口之間管道上,管徑和前后管道的尺寸保持一致,水封高度為10 m,滿足靜態計算的7.79 m要求且有充分的設計裕量。只要泵的揚程≥靜態計算法算出的水封高度,系統可以在保證水封完整性的前提下,將采暖凝結水排入凝汽器。

單級水封的優點為:沒有電氣和機械傳動裝置,無磨損和卡澀,結構簡單,維護方便;無密封元件,密封性好;初始充注操作簡單。但是單級水封的不足也很明顯,由于在大氣壓力下需要約10 m的水封,安裝位置需要足夠的高度,對于安裝空間要求較大,在電廠里管道布置縱橫交錯,因此決定了單級水封的利用受到很多限制。

2.2 增加多級水封

增加多級水封后的流程圖見圖3。

圖3 增加多級水封

增加的水封位置同樣位于閥8下游和凝汽器接口之間管道上,水封共5級,每級2 m,水封總高度為10 m,滿足靜態計算的7.79 m要求且有充分的設計裕量。只要泵的揚程≥靜態計算法算出的水封高度,系統可以在保證水封完整性的前提下,將采暖凝結水排入凝汽器。

多級水封是一個單獨模塊,由于高度相比單級水封(10 m)小了很多,因此相對單級水封來說,在電廠里安裝位置限制小,可以根據理論計算和實際需要增減水封級數,同時調整每級水封的高度。由于和單級水封一樣沒有電氣和機械傳動裝置,所以多級水封無磨損和卡澀,可靠性高。但是多級水封結構相對于單級水封較為復雜,需要設計專門的充注管道和排空管道,制造成本會相應提高,檢修難度也會相應提高,且彎頭較多,雜質易沉積,容易造成水封內部腐蝕。多級水封內部可能產生水塞、氣塞,造成水封內部液位異常,導致疏水不暢。

2.3 增加電動隔離閥

在凝結水回收罐到凝汽器排水閥8的上游增加電動隔離閥[5],具體見圖4。

圖4 增加電動隔離閥

增加電動隔離閥后,電動隔離閥的開關動作和凝結水回收泵A、B的啟停指令保持一致。當凝結水回收罐水位較高時,凝結水回收泵A或B啟動的同時,電動隔離閥快速開啟;當凝結水回收罐水位較低時,凝結水回收泵A或B停運,電動隔離閥同步快速關閉。在保證蒸汽凝結水正常排出的工況下,可以保證凝結水回收罐的水不會排空,同時保證凝汽器真空不受影響。因此,增加電動隔離閥的方案具有合理性、可行性。

增加電動隔離閥的優點為:與增加水封的方案相比,電動隔離閥的安裝幾乎不受空間的制約,因此安裝位置靈活。但增加電動隔離閥也存在較多的缺點:有電氣和機械傳動裝置,需要設計專門的接線和控制邏輯;頻繁動作可能引起磨損和卡澀,對設備制造和安裝質量要求非常高;結構復雜,設備成本為這三種方案中最高,且對后期維護保養要求也最高;而且電動隔離閥和閥8均存在墊片等密封件,若發生墊片損壞或者泄漏,同樣會影響凝汽器真空。

綜合考慮功能性、經濟性、材料、安裝等各種因素,經過詳細討論計算并論證后,選擇了第一種方案,即在HTR-PM采暖加熱系統和凝汽器之間的管道增加10 m單級水封作為實際施工方案,該方案得到設計院和電廠的一致認可,不過最終的系統運行效果還需要長期運行來檢驗。

3 結語

在電廠中,影響凝汽器真空的因素各種各樣,同時也有各種成熟的技術方案用于工程實踐中來進行防范和優化。筆者針對HTR-PM采暖加熱系統出現的影響凝汽器真空的問題,提出上述三種方案用于討論、分析和比較,為電廠中出現的此類問題給予一定參考。上述三種方案各有優缺點,沒有絕對的最優化選項。在實際的工程運用中需要考慮諸多的影響因素,根據實際需求選擇最合適的優化方案。