紅外成像在危廢焚燒二燃室故障和干化機故障分析中的應(yīng)用

盧晏波, 焦 鑫, 張 磊

(山西潞安煤基清潔能源有限公司,山西 長治 046000)

引 言

在煤化工生產(chǎn)領(lǐng)域,需要處理的廢棄物多有化學(xué)成分復(fù)雜、無機物和有機物混雜、種類多的特點,同時含有易燃易爆性、毒性以及腐蝕性等危險的特性,因此,要求處理危廢物質(zhì)的工藝需要從安全性、經(jīng)濟(jì)性、技術(shù)可行性的角度出發(fā),達(dá)到危廢物質(zhì)無害化、減量化、資源化處理的目的。

目前,國際上通行的做法是采用焚燒處理工藝[1],其中,最具有代表性的有爐排爐、流化床、傳統(tǒng)回轉(zhuǎn)窯式焚燒爐等工藝。在世界各國工業(yè)化實踐中,回轉(zhuǎn)窯處理工藝已經(jīng)占據(jù)主流,同時也是我國科技部和國家環(huán)保總局所發(fā)布的國家工業(yè)廢物處理技術(shù)政策中推薦的焚燒爐爐型。山西潞安煤基清潔能源示范項目中使用熱解式處理工藝,其主要特點主要體現(xiàn)在極大降低能耗,運行過程中熱損失少,焚燒后的煙氣處理量也小,整體運行成本較低。

但此套工藝在實際運行中主要表現(xiàn)出的問題是由于在生產(chǎn)中需要根據(jù)焚燒的污泥熱值及污泥成份變化調(diào)整工況,由此導(dǎo)致回轉(zhuǎn)窯式焚燒爐干化機圓盤出現(xiàn)多處漏點,影響整體系統(tǒng)的安全穩(wěn)定運行

1 影響干化機圓盤傳熱系統(tǒng)的數(shù)據(jù)分析

從干化機整體結(jié)構(gòu)來看,其漏點主要集中在干化機圓盤結(jié)合處,首先考慮其結(jié)合部的材質(zhì)帶來的傳熱不均勻?qū)е侣c的問題[2]。

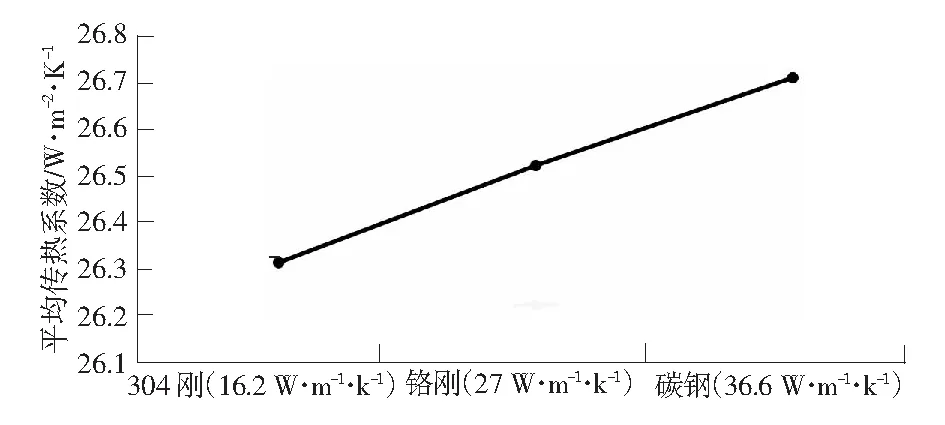

分別選取了304鋼(導(dǎo)熱系數(shù)為16.2 W·m-1·K-1)、鉻鋼(導(dǎo)熱系數(shù)為27 W·m-1·K-1)、碳鋼(導(dǎo)熱系數(shù)為36.6 W·m-1·K-1)具有不同導(dǎo)熱系數(shù)的材料制備成干化機圓盤進(jìn)行了對比,從圖1中可以看出,不同導(dǎo)熱系數(shù)的材料制備得到的干化機圓盤測試得到的平均傳熱系數(shù)分別為26.31、26.52、26.71 W·m-2·K-1,變化幅度在1%左右,表明不同材質(zhì)制備而成的干化機圓盤傳熱效果變化不明顯,沒有因為傳熱不均勻?qū)е碌穆c現(xiàn)象發(fā)生。

圖1 干化機不同材質(zhì)對圓盤平均傳熱系數(shù)的影響

其次,考察了工藝對干化機圓盤傳熱不均勻?qū)е碌穆c問題[3-4]。由于干化機圓盤轉(zhuǎn)速會極大影響廢棄料混合速度,影響傳熱效果,測試了不同轉(zhuǎn)速對圓盤平均傳熱系數(shù)的影響。

由圖2可以看出,當(dāng)干化機圓盤轉(zhuǎn)速低于20 r/min時,平均傳熱系數(shù)呈快速下降趨勢,但高于20 r/min以后,平均傳熱系數(shù)呈現(xiàn)平穩(wěn)態(tài),變化幅度在2%內(nèi)。實際生產(chǎn)中轉(zhuǎn)速維持在20 r/min左右,因此干化機圓盤轉(zhuǎn)速對干化機圓盤傳熱造成了影響,但不是造成漏點的主要原因。

圖2不同圓盤轉(zhuǎn)速對平均傳熱系數(shù)的影響

2 對影響干化機圓盤傳熱體整體系統(tǒng)原因分析

最終考慮是否由于危廢處理系統(tǒng)其他部件由于傳熱的問題導(dǎo)致干化機圓盤受熱不均導(dǎo)致漏點現(xiàn)象發(fā)生。

通過手持紅外熱成像儀各部件,主要針對回轉(zhuǎn)窯、二燃室、撈渣機進(jìn)行了檢測。數(shù)據(jù)表明,回轉(zhuǎn)窯外壁溫度分布均勻,溫度范圍在150 ℃~250 ℃,未發(fā)現(xiàn)有明顯異常部位;二燃室外壁整體溫度在90 ℃~110 ℃ ,鉚釘局部區(qū)域溫度在110 ℃~130 ℃,二層兩側(cè)人孔周圍溫度在150 ℃左右,未發(fā)現(xiàn)有明顯異常部位;撈渣機側(cè)上方30 cm處下料口輕微鼓包,局部區(qū)域溫度在430 ℃~470 ℃左右,剩余局域溫度在180 ℃~220 ℃左右,該鼓包處溫度明顯異常。

經(jīng)過分析,干化機圓盤出現(xiàn)漏點主要是系統(tǒng)在正常運行時,焚燒殘渣進(jìn)入二燃室后掉入撈渣機,因溫度較高撈渣機水面蒸發(fā)出大量水蒸氣,長期冷熱交替極大地降低了撈渣機下料口(斜坡處)表面耐火澆注料的使用壽命,導(dǎo)致局部區(qū)域澆注料掉落,從而造成該區(qū)域溫度異常升高、鋼板異常變形,通過紅外儀發(fā)現(xiàn)系統(tǒng)出現(xiàn)的以上問題,進(jìn)而判斷污泥內(nèi)含有顆粒,通過分析,發(fā)現(xiàn)污泥內(nèi)固定碳含量大于50,由于顆粒和污泥混合,在干化機內(nèi)半干燥導(dǎo)致干化機圓盤處受力增加,磨損嚴(yán)重,導(dǎo)致漏點出現(xiàn)。

3 工藝優(yōu)化工程措施

在實際生產(chǎn)中采用了兩種措施:

3.1 臨時處置措施

在現(xiàn)有工藝中設(shè)置了自動監(jiān)控裝置,并設(shè)置了報警裝置,對撈渣機上方鋼板四周溫度異常區(qū)域進(jìn)行測溫監(jiān)控,對二燃室下料口鼓包情況進(jìn)行視頻監(jiān)控,對危廢重點關(guān)鍵設(shè)備回轉(zhuǎn)窯和二燃室進(jìn)行測溫監(jiān)控,發(fā)現(xiàn)任何異常工況,必須進(jìn)行及時維修補救。

干化機圓盤漏點進(jìn)行了物料清空、試漏、焊縫打磨和修補。

3.2 根本解決措施

對二燃室內(nèi)部澆注料更改結(jié)構(gòu),對厚度減薄區(qū)域和掉落區(qū)域進(jìn)行加固修復(fù),從源頭上解決了此類問題。

干化機圓盤返廠進(jìn)行耐磨涂層材料噴涂。

4 結(jié)語

通過分析影響干化機圓盤的傳熱原因、系統(tǒng)整體工況,通過紅外探測解決了危廢干化機圓盤漏點的問題,并提出了短時和根本上解決此問題的工藝工程措施。