加速度計慣性組件裝配設備的控制策略及軟件實現*

李 偉 ,任同群 ,2,錢志龍 ,王曉東 ,2

(1.大連理工大學遼寧省微納米技術及系統重點實驗室,遼寧大連 116024;2.大連理工大學精密與特種加工教育部重點實驗室,遼寧大連 116024)

0 引言

加速度計是慣性導航和慣性制導系統的核心敏感元件,被廣泛用于航空、航天等領域的導航系統[1-2]。而慣性組件是加速度計的核心組件,其裝配精度對加速度計性能至關重要。目前懸絲擺式加速度計慣性組件裝配主要采用人工操作,對工人的技術水平要求高、裝配精度低、廢品率高且耗時較長[3],已不能滿足生產需求,因此亟待開發一套懸絲擺式加速度計慣性組件自動裝配控制系統。

目前,一些國內外學者在微小型機電零部件裝配控制領域已經取得了大量的成果。芬蘭拉彭蘭塔工業大學[4]提出了針對熱核試驗反應堆而設計制定的加工裝配機器人的新型觸覺界面和位置控制和感知策略。法國的FEMTO-ST研究所[5]開發了一套用于自動裝配微小光學零件控制系統,該系統集成了5個位移滑臺和轉臺,其中微夾鉗可實現4個自由度的運動。哈爾濱工業大學鄒宇、榮偉彬等[6]提出一種套件精密對接自動裝配實驗系統。套件對接自動裝配過程中采用了位置控制、力控制等控制方式。北京大學崔曉峰等[7]提出針對體系結構層次設計的決策抽象和問題分解原則,以及基于該原則的以決策為中心的軟件體系結構設計方法。南京航空航天大學黃燦、卜林森[8]提出了一種基于組件和配置文件技術的裝配系統控制軟件。上述微小型裝配控制系統所面臨的待裝配零件尺寸較為接近,裝配任務較少。

目前國內外尚沒有針對微型懸絲擺式加速度計慣性組件的自動裝配設備。由于待裝配零件復雜,裝配任務較多,若所有裝配功能完全依靠系統視覺檢測后再反饋調整的策略,則會增加裝配自由度及控制復雜度,導致系統可靠性大幅下降。以穿絲調心裝配功能為例,若要保證懸絲位于玻璃管內的同軸度要求,水平面和豎直面均需2個位置調整裝置,并需要兩個方向進行觀測。若將懸絲在某一面內的位置精度依靠工裝夾具進行保證,則僅需1個測量方向即可。這樣則會減少硬件數量,降低控制系統復雜度,提高裝配控制可靠性和穩定性。結合慣性組件的制造和裝配工藝流程,控制軟件需要實現連續裝配某兩個零件,并可以隨時切換裝配模塊進行另外兩個零件的裝配。

綜上所述,本文針對懸絲擺式加速度計慣性組件的特點和裝配要求,基于所研制的懸絲擺式加速度計慣性組件自動裝配設備,制定了包含互相適應思想的先看后動反饋控制策略,以及工裝夾具保證+力覺/視覺反饋調整的精度控制策略。結合實際裝配及制造工藝流程,基于分層架構和模塊化的思想編寫了人機交互控制軟件,統籌兼顧組件復雜度和環境變化的影響,融合硬件、操作者于軟件,提高裝配精度和效率。

1 裝配任務及設備結構

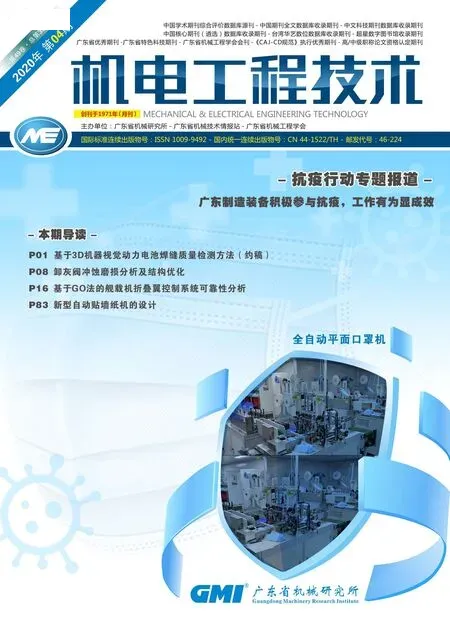

重慶大學路永樂[1]針對懸絲擺式加速度計結構及原理進行了詳細闡述。本文針對文獻[1]中的加速度計慣性組件進行了裝配技術研究,參照其中慣性組件結構,對零件和裝配后的慣性組件進行集中示意描述,如圖1所示。

圖1 慣性組件與裝配示意圖

根據裝配要求,依次分為4個子裝配任務。首先,將接線片裝配到擺框架下端兩彎耳之間居中位置,并保證接線片中心線與擺框架下端中心線平行度在20μm以內;其次,將渦流片裝配到擺框架左側彎耳上,保證渦流片和擺框架位置精度小于100μm;然后,將懸絲穿入到兩個玻璃管內,水平面對稱度為30μm;最后,將裝有懸絲的兩個玻璃管分別放入擺框架下端的彎耳內,且居中。

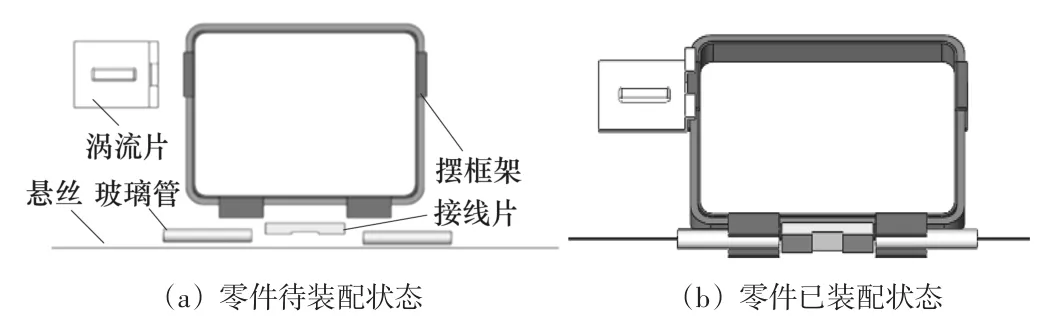

基于裝配任務,研制了懸絲擺式加速度計慣性組件自動裝配設備。設備主體結構包括4個模塊:上裝配調整模塊、下裝配調整模塊、視覺測量模塊、穿絲調心模塊。設備的結構設計如圖2所示。

圖2 設備結構設計圖

上裝配調整模塊主要負責上工裝定位、吸附和移動,其中上工裝集成有渦流片裝配單元、擺框架夾具、45°反射棱鏡三大功能結構。基于工業相機和高精度渦流片夾具,渦流片裝配單元結構可實現渦流片的裝配任務。為使單相機實現裝配任務所要求的立體測量功能,特將棱鏡嵌于擺框架夾具內。

下裝配調整模塊主要由旋轉微動平臺、下工裝、下工裝鎖緊氣缸等機構構成。旋轉微動平臺可實現接線片、玻璃管姿態調整功能,下工裝主要集成有專式玻璃管夾具、接線片夾具,采用下工裝鎖緊氣缸防止在調整接線片、玻璃管姿態時下工裝發生偏移,提高容錯率。

視覺測量模塊主要基于相機、鏡頭和光源(同軸光源和環形光源)實現對待觀測零件的圖像采集功能,進而獲取零件間相對位姿的調整量。

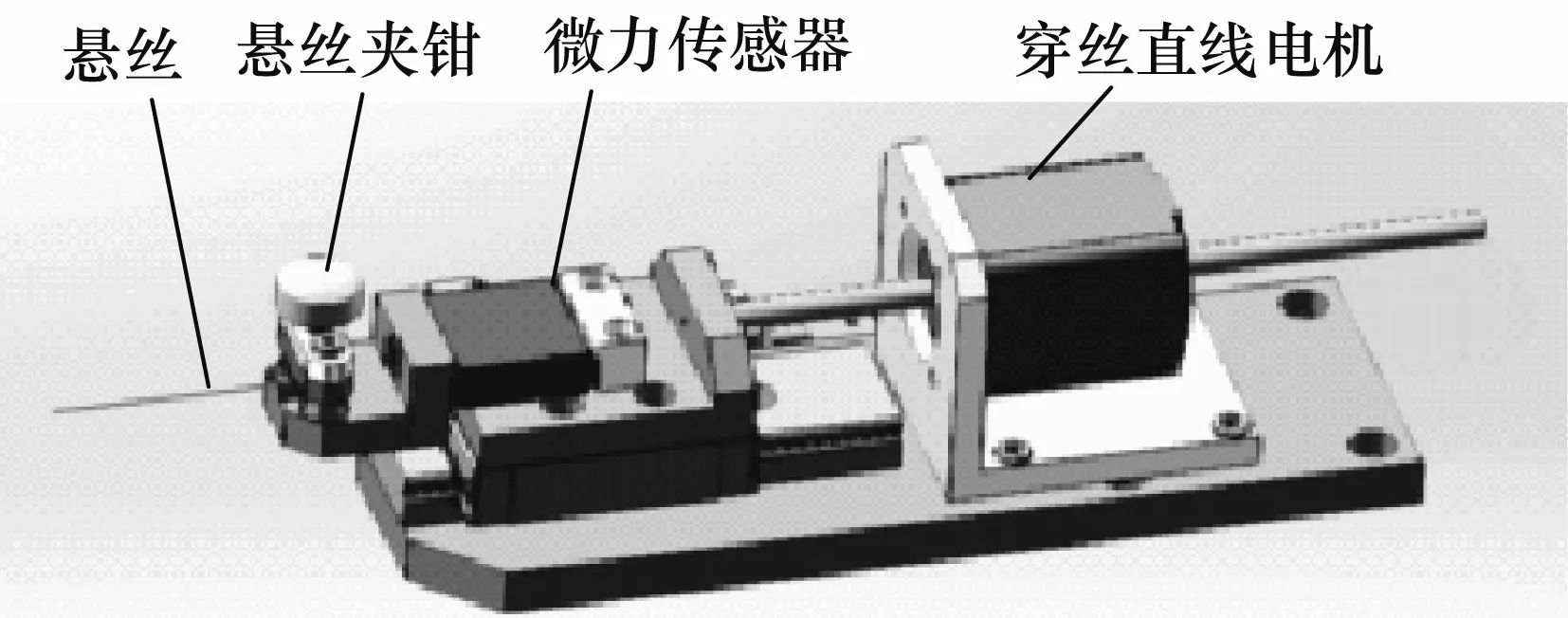

穿絲調心模塊負責將懸絲穿入玻璃管,且調整至玻璃管中心位置,從而該模塊可細分為穿絲機構、微調機構。穿絲機構由精密位移滑臺、直線電機遞送機構、拉力傳感器、懸絲夾鉗構成,微調機構由左、右位移滑臺和懸絲調整夾鉗構成。針對第3個子裝配任務,懸絲需要先后穿進兩個玻璃管內,由于是在非封閉空間下進行穿絲裝配,因此采用引導槽結構進行引導干預的穿絲方式。因懸絲軟且具有撓性,穿進時,僅懸絲頭部接觸引導槽,可較好地保護懸絲中間工作區域。

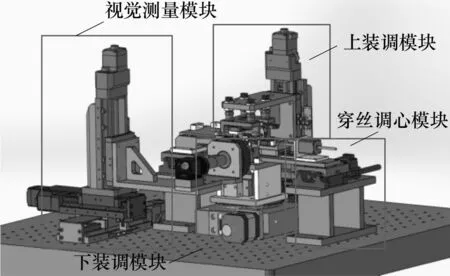

該設備實體圖如圖3所示。

圖3 裝配設備實體圖

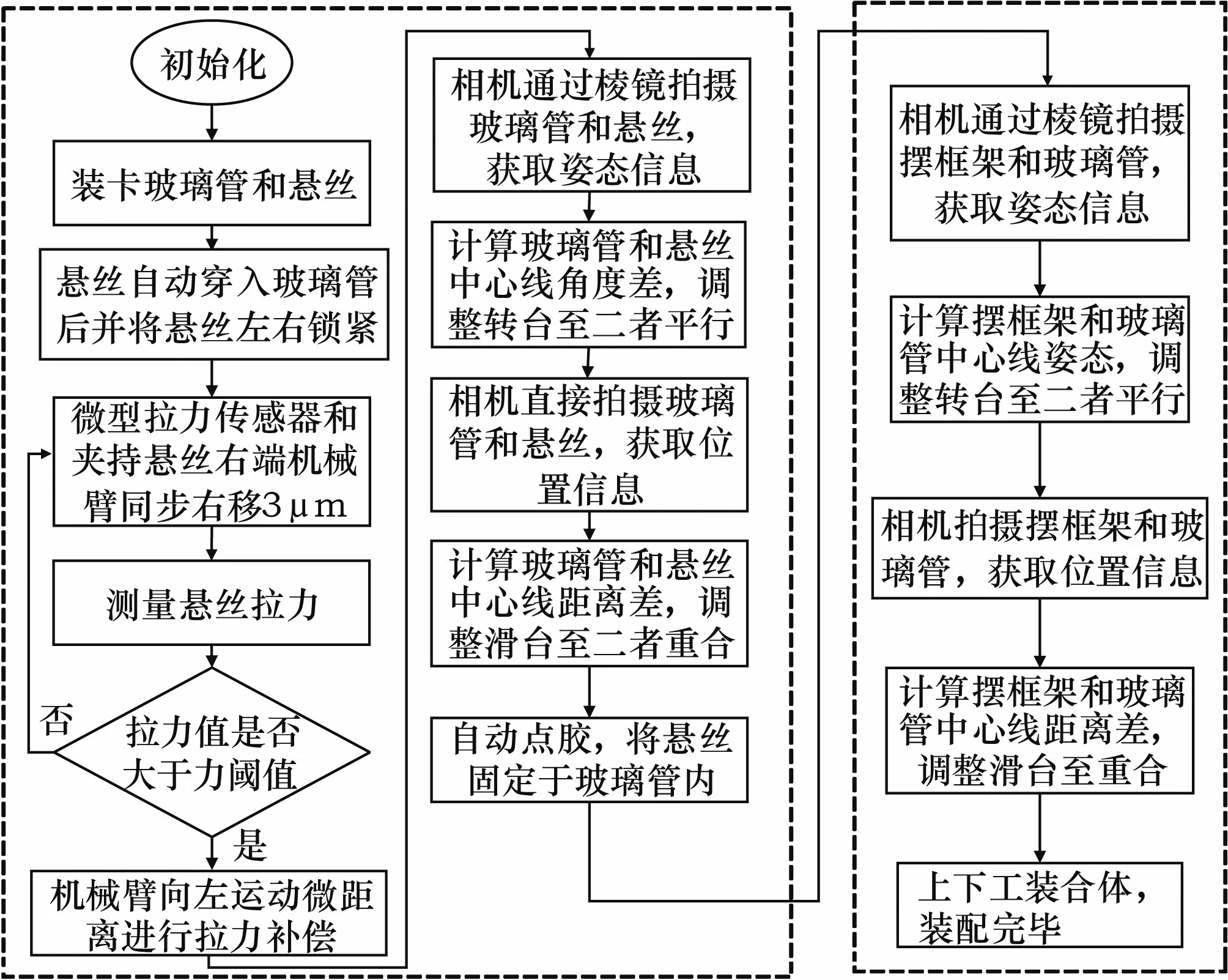

2 慣性組件裝配控制策略及流程

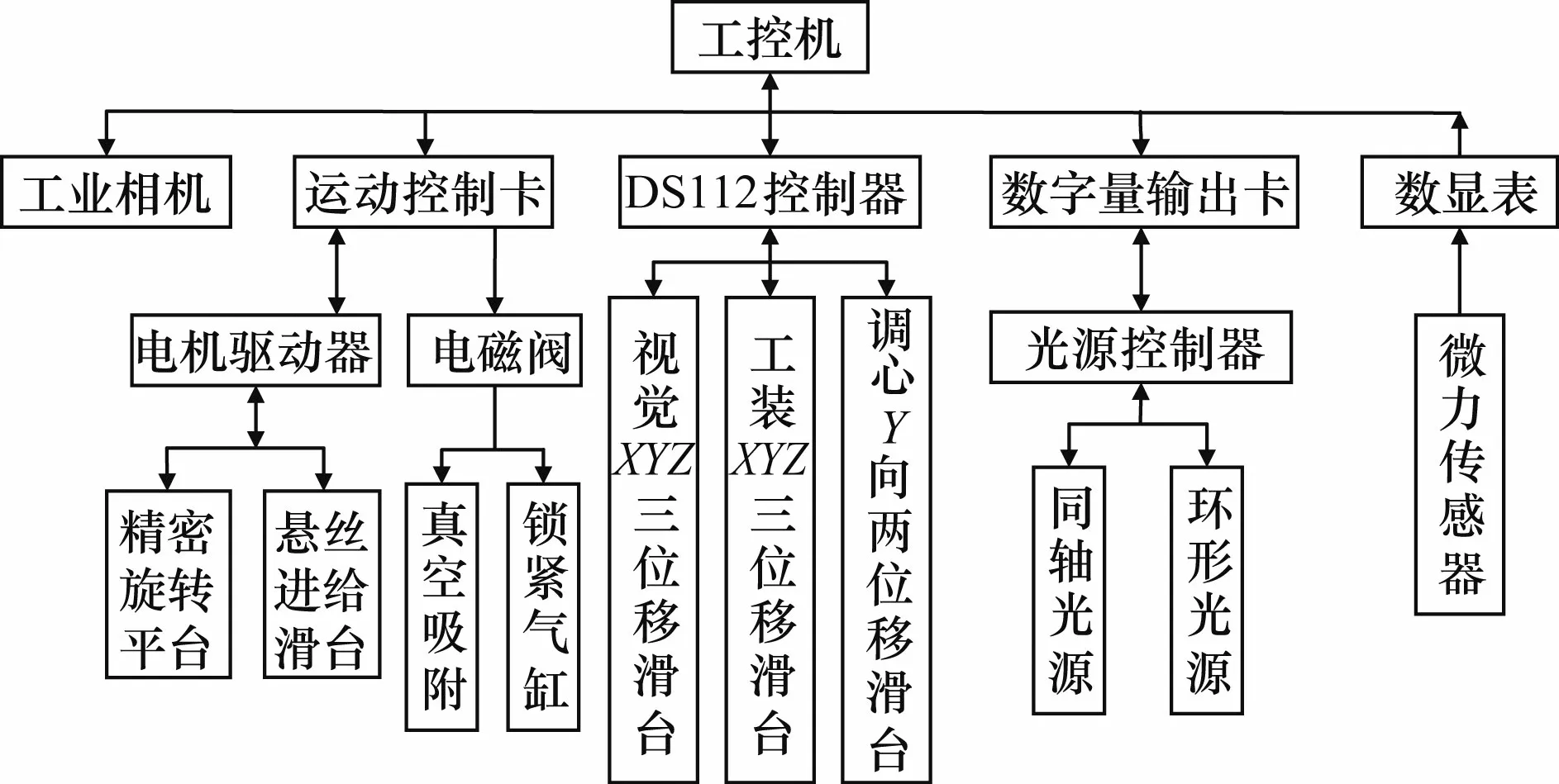

懸絲擺式加速度計慣性組件構成零件多,裝配任務復雜,并且該設備涉及到9個滑臺、1個轉臺、2個氣缸、1個相機、1套同軸/環形光源等硬件控制。因此,制定合理、高效的硬件控制原理、零件裝配策略和流程尤為重要。其中,控制系統原理如圖4所示。采用4個DS112控制器結合1個MPC08E運動控制卡配合控制的方案。用1個運動控制卡來實現對轉臺、懸絲進給直線電機控制,可減少使用1個DS112,又可實現兩路氣路控制。

圖4 控制系統原理圖

基于本文設備結構和裝配任務要求,制定了包含互適應的先看后動反饋控制策略,以及工裝夾具保證+反饋調整的精度控制策略。

2.1 接線片裝配控制策略

接線片裝配是整個懸絲擺式加速度計慣性組件裝配過程的第一步。若兩兩零件進行裝配時,只調整一個零件進行位姿的調整,硬件設計難度較大,可靠性較低。因此采用的是基于互適應的先看后動反饋控制策略。即相機先通過棱鏡“看”水平面接線片姿態,然后精密轉臺轉“動”裝有接線片的下工裝進行角度補償,相機再通過棱鏡“看”水平面接線片位置,然后通過上工裝Y方向位移滑臺移“動”,調整被吸附的裝有擺框架的上工裝夾具位置,完成接線片和擺框架中心線對準裝配任務。

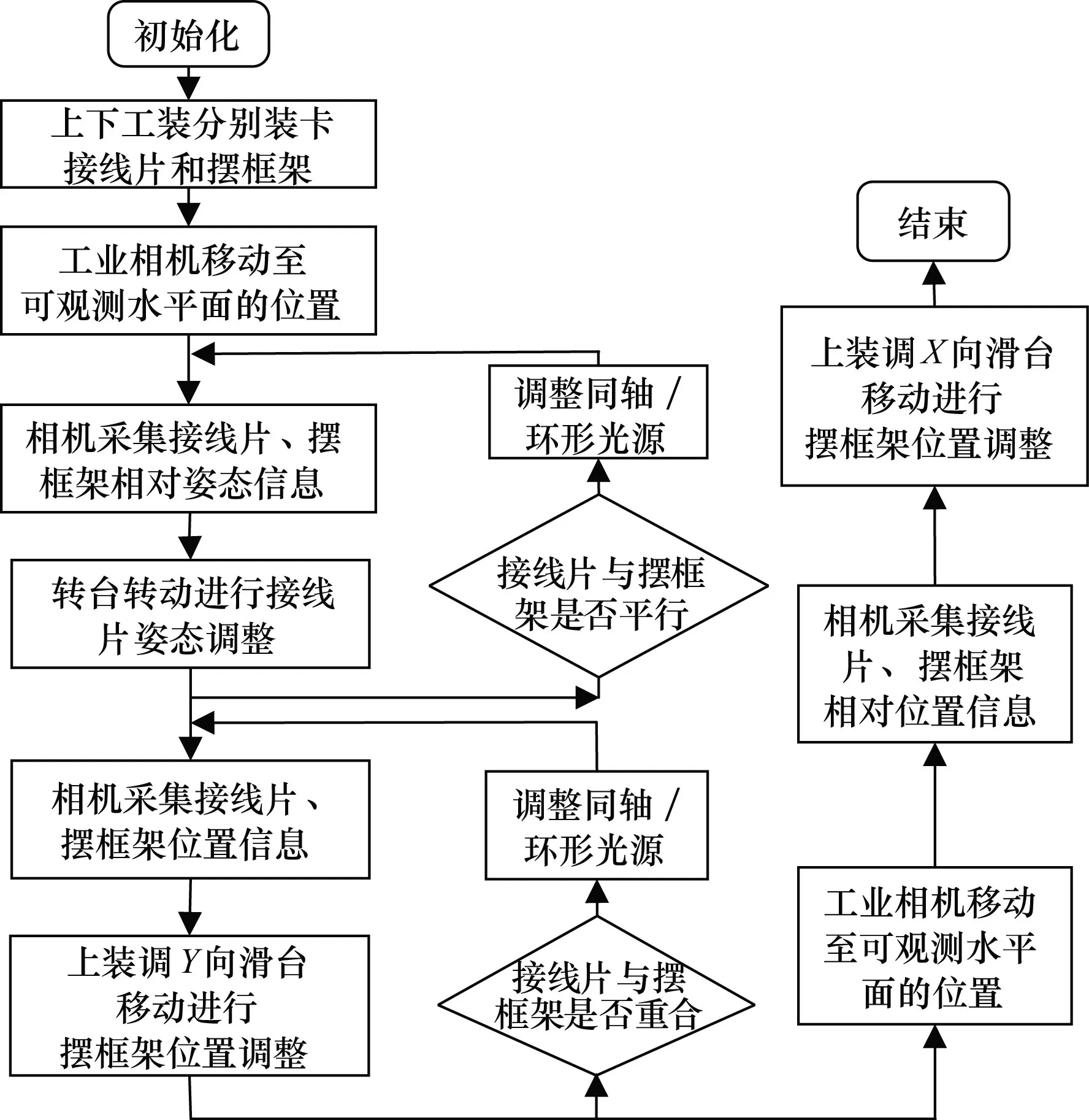

結合實際裝配工藝流程,制定了接線片裝配流程圖,如圖5所示。

圖5 接線片裝配流程圖

2.2 渦流片裝配控制策略

基于渦流片裝配任務和集成要求,采用工裝夾具保證+視覺反饋調整的精度控制策略。具體為,渦流片裝配中平行度指標是由渦流片夾具平面與擺框架基座平面的平行度保證,至于渦流片和擺框架的位置精度是基于視覺反饋的人工控制方法保證。這是綜合考慮設備功能性結構集成要求和裝配精度要求而制定的硬件和控制策略的結果。

2.3 懸絲、玻璃管裝配控制策略

懸絲和玻璃管的裝配任務處于所有裝配過程中的第三四步,其中穿絲調心是最復雜、最核心的一步。基于懸絲和玻璃管裝配任務,采用工裝夾具保證+視覺/力覺反饋調整的精度控制策略。

在穿絲之前,首先需要保證兩個玻璃管同軸。考慮到玻璃管外徑不同,因此選擇柔性V型夾鉗作為玻璃管的夾持單元,并保證兩個玻璃管的同軸度滿足使用要求。采用懸絲夾鉗夾持右端懸絲推送進玻璃管后,左端夾鉗夾持固定。對于懸絲在豎直面內對稱度的裝配要求,前文已有所提及,亦是由左右懸絲夾鉗高度保證。以上是由工裝夾具精度保證。

懸絲材質較軟,需對懸絲先張緊再調心,且懸絲易損傷,故張緊過程中需嚴格控制張力大小。因此,設計力覺結構單元,即將微型拉力傳感器與懸絲終端夾持裝置相集成,如圖6所示。

圖6 力覺結構單元

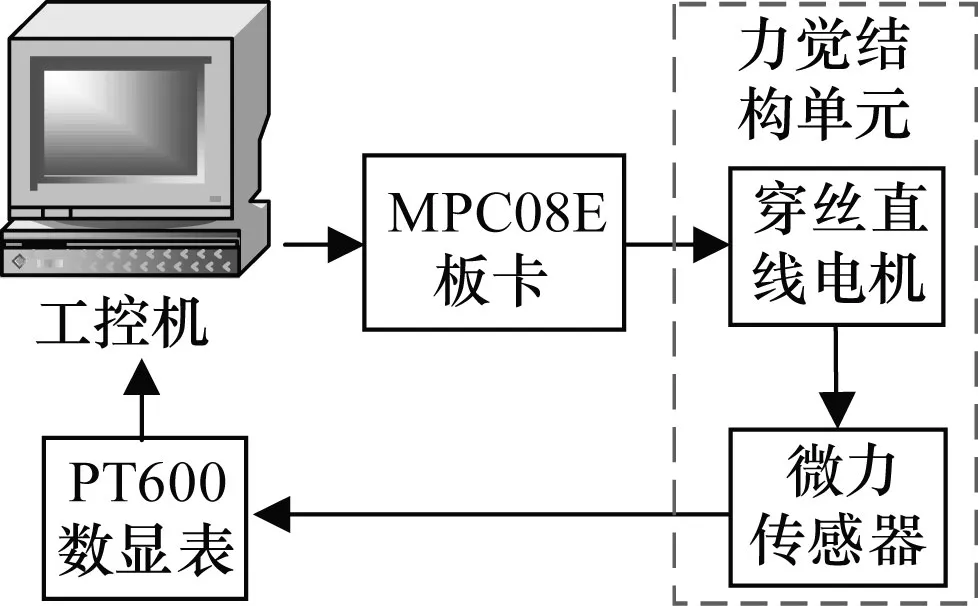

結合該單元,設計力反饋閉環控制回路,如圖7所示。拉力傳感器實時采集懸絲張力,并顯示于PT600數顯表,上位機通過RS-SPI通訊協議實現與數顯表通訊功能,并將獲取到的懸絲實際張力與張力閾值相比較,作出懸絲是否已張緊的判斷。由此可實現力覺實時反饋控制。

懸絲于玻璃管內水平面的對稱度由穿絲調心模塊來實現。該模塊的調整控制思路是包含互適應的先看后動視覺反饋控制策略。

在懸絲被左右夾鉗夾持固定后,相機先通過棱鏡“看”水平面懸絲和玻璃管姿態,然后精密轉臺轉“動”裝有玻璃管的下工裝進行調平行,相機再通過棱鏡“看”水平面懸絲和玻璃管位置,然后通過穿絲調心模塊中左右兩個Y方向位移滑臺移“動”,調整懸絲位置至玻璃管中心處,人工堵膠,從而完成懸絲調心裝配任務。

圖7 力反饋閉環控制回路

圖8 懸絲和玻璃管裝配流程圖

至此,需要完成最后一步玻璃管的裝配任務。考慮到玻璃管材質易碎,無法采用操縱玻璃管捕捉擺框架進行位姿調整的方案,而采用基于兩兩零件互適應的先看后動反饋控制策略。即相機先通過棱鏡觀測水平面兩零件,轉臺旋轉裝有玻璃管的下工裝,從而使其與擺框架處于平行姿態。然后通過移動載有擺框架的上工裝Y向位移滑臺,從而將玻璃管處于對準擺框架下端彎耳處。記錄下此時上工裝Y向位移滑臺位置,以便為采集豎直面玻璃管和彎耳的位置信息,上工裝Y向位移滑臺需前移后再退回。

在上述對待裝配組件分析和控制策略的基礎上,建立懸絲和玻璃管裝配流程圖,如圖8所示。

3 軟件架構及實現

3.1 軟件架構

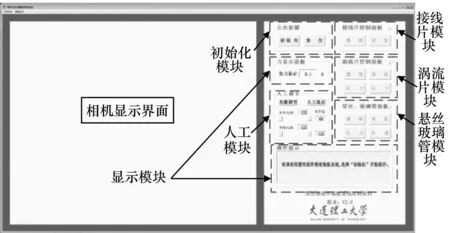

該設備的控制軟件是基于Win32項目多線程編程技術,借助Visual Studio2013編譯工具,用C++語言編寫而成。其功能采用分層軟件架構和模塊化思想實現,如圖9所示,由任務層、策略層和行為層構成,提升了軟件復用性。

圖9 裝配控制軟件架構

任務層相當于所繪制軟件窗口界面,操作者需人工輸入相應工裝號,確認待操作任務,然后系統自動配置相對應的光源、位置、滑臺速度等文檔信息,構造動作序列,并將其傳入到策略層。

策略層用來接收任務層發來的任務單元,并將要執行的任務單元分步驟傳給行為層。這里還需操作者根據由行為層傳來的圖像采集和擬合效果質量,判斷軟件執行流是流向任務層還是行為層。

行為層用來執行由策略層傳來的具體動作序列,包括DS112控制器控制的8個滑臺和MPC08E運動控制卡控制的2個直線電機、1個轉臺及繼電器控制的真空吸附頭和鎖緊氣缸。行為層可改變同軸和環形光源的亮度,保證圖像采集和邊緣擬合效果。行為層還能讀取微力傳感器數顯表數值,通過懸絲拉力閉環反饋控制保證懸絲處于張緊而又不拉傷的狀態。

3.2 控制軟件及其核心算法介紹

控制軟件的主要功能是實現慣性組件高精度自動裝配。控制軟件分為5個模塊,分別是系統初始化和復位模塊、接線片裝配控制模塊、渦流片裝配控制模塊、穿絲&玻璃管裝配控制模塊、人工操作模塊。控制界面如圖10所示。

系統初始化模塊中初始化即檢查各個板卡、滑臺等硬件連接狀態及將運動裝置置零位,復位功能通過一特定標志位實現重復當前步驟功能。

圖10 控制軟件界面

接線片裝配控制模塊主要完成第一個子裝配任務。順序調整水平面上接線片姿態、擺框架位置及豎直面上擺框架位置。首先工業相機移動至通過棱鏡可觀測水平面接線片和擺框架位姿的位置,調整完畢之后,工業相機移動至直接采集豎直面接線片和擺框架彎耳位置信息位置進行作業。

渦流片裝配控制模塊主要實現渦流片和擺框架兩者裝配功能。由系統將各個滑臺自動移至工業相機和渦流片對準位置后可視化、自動化裝配。

穿絲&玻璃管裝配控制模塊主要實現第三四步子裝配任務。其中懸絲穿入玻璃管環節,使用了多線程編程技術,在重復功能里新建一個執行線程,將Task穿絲子任務封裝為該線程的線程函數,這樣穿絲過程中可實現實時退回再重復穿絲功能。懸絲拉直控制算法是懸絲拉力達到力閾值時,停止懸絲張緊動作。由于PT600數顯表不能及時將拉力反饋回控制系統,因此,采取的算法為分速率分階段拉直,即在達到力閾值之前,張緊速率為10 pulse/s。之后,速率降為3 pulse/s。這樣既保證了懸絲拉力精準控制,又能提高懸絲拉直效率。

人工操作模塊主要實現對環形/同軸光源的亮度調整,以及人工選點。由于零件加工誤差較大,環境變化較大,若完全自動化裝配,不僅不會提升效率,反而大幅提升結構復雜度,從而系統可靠性、成本、效率會受到一定影響。因此采用自動裝配為主人工調整為輔的控制算法。

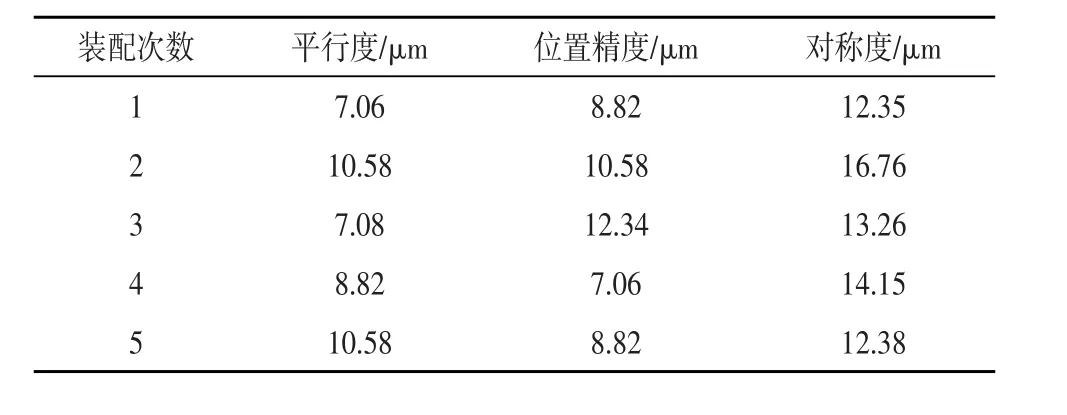

4 慣性組件裝配實驗

用控制軟件分別進行了接線片、渦流片、懸絲、玻璃管和擺框架的裝配實驗。該設備自帶相機視場可覆蓋已裝配組件,通過該顯微視覺測量系統觀測,得到的裝配實驗結果如表1所示。

其中慣性組件的平行度小于15μm,對稱度小于20μm,位置精度優于15μm,各項裝配功能全部實現。

表1 裝配實驗測量結果

5 結束語

本文基于課題組所研制的專用懸絲擺式加速度計慣性組件自動裝配設備,制定了包含互適應的先看后動反饋控制策略,以及工裝夾具保證+視覺/力覺反饋調整的精度控制策略,提高了裝配效率和系統可靠性。采用C++編程語言開發了懸絲擺式加速度計慣性組件自動裝配控制軟件,該軟件通過任務層、策略層和行為層實現了所制定的控制策略要求。

對懸絲擺式加速度計慣性組件的5個零件進行了裝配實驗,實驗結果表明:慣性組件的平行度小于15μm,對稱度小于20μm,位置精度優于15μm,滿足懸絲擺式加速度計使用要求。