管道環(huán)焊縫的相控陣超聲檢測

王 雪,薛 巖,周廣言,郭瑞杰,朱鳳艷

(中國石油天然氣管道科學(xué)研究院有限公司, 廊坊 065000)

自動超聲檢測(AUT)技術(shù)在應(yīng)用、驗收標(biāo)準(zhǔn)及檢測工藝評定等方面均已成熟,而且檢出率高,定量相對準(zhǔn)確,安全環(huán)保,尤其是對面積型缺陷的敏感度遠(yuǎn)高于射線檢測技術(shù)的敏感度。但是由于AUT聲束聚焦在焊縫坡口面上,對坡口的形狀要求較高,主要適用于全自動焊坡口未熔合型缺陷的檢測。在半自動焊和手工焊的條件下,坡口間隙以及缺陷類型的變化,對于AUT工藝設(shè)置、檢出和判讀都會有一定的影響。相控陣超聲檢測技術(shù)(PAUT)可實現(xiàn)一定范圍的聲束覆蓋,是管道環(huán)焊縫檢測的一個推廣方向,但是由于PAUT未在實際工程中大規(guī)模應(yīng)用,在檢測可靠性、定量能力等方面沒有完善的工藝評定,沒有成熟的標(biāo)準(zhǔn)指導(dǎo)和合理的驗收標(biāo)準(zhǔn)。筆者針對PAUT技術(shù)開展了一系列可靠性分析試驗,通過制作一定數(shù)量的人工模擬缺陷,對PAUT環(huán)焊縫的缺陷檢出率及定量能力進(jìn)行分析,為PAUT的工程應(yīng)用、工藝及標(biāo)準(zhǔn)制定提供一定的依據(jù)。

1 PAUT可靠性試驗

可靠性試驗方法,參考挪威船級社DNV-RP-F118 《管道環(huán)焊縫AUT系統(tǒng)評定和項目專項認(rèn)證程序》標(biāo)準(zhǔn)中關(guān)于AUT工藝評定及認(rèn)證方法中可靠性評估的相關(guān)規(guī)定,試驗過程中制作了一定數(shù)量的人工模擬自然缺陷作為分析樣本。試驗流程包括人工模擬自然缺陷的設(shè)計制作、PAUT試驗、其他方法的無損檢測、切片加工制作以及試驗結(jié)果分析[1]等。

1.1 模擬缺陷設(shè)計和制作

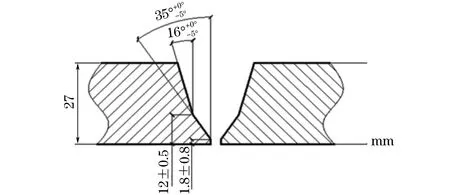

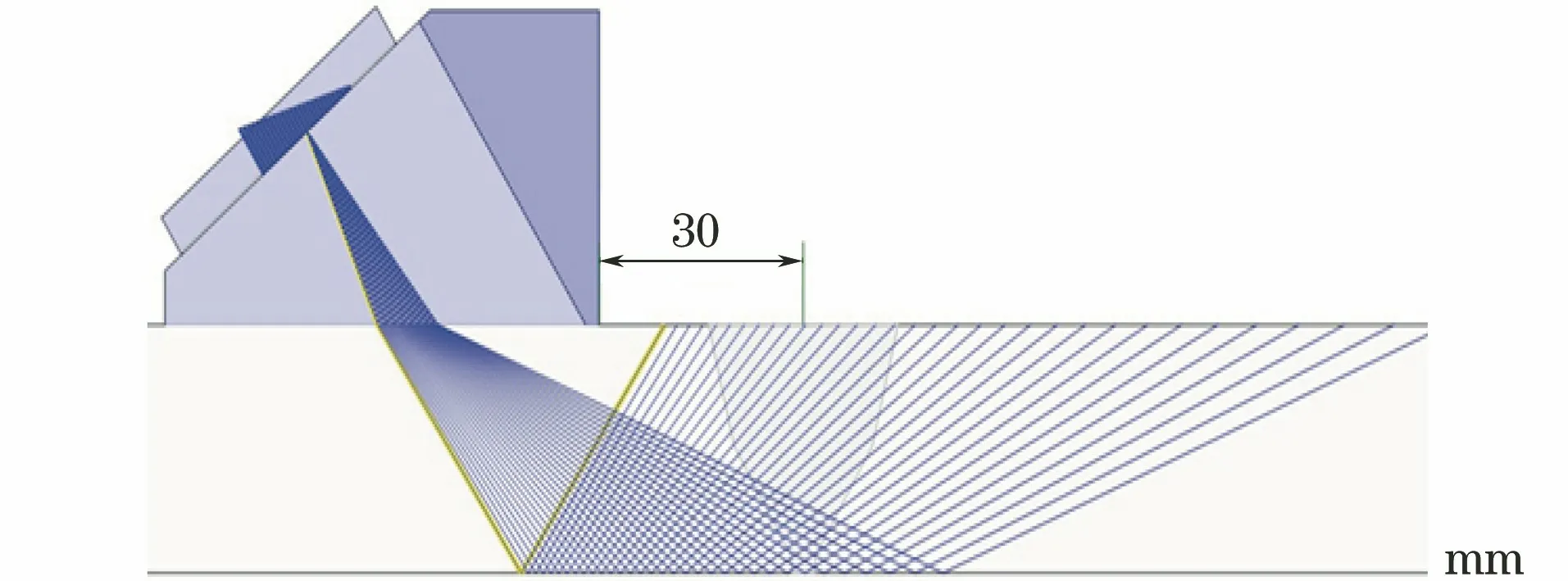

試驗選擇外徑為1 219 mm,壁厚為27 mm的雙V坡口管段對接焊縫作為試驗對象,加工人工模擬自然缺陷,管段坡口示意如圖1所示。針對表面張力過渡焊接工藝(STT)打底半自動焊及手工焊容易產(chǎn)生的缺陷類型設(shè)計預(yù)埋缺陷,缺陷分布信息如表1所示,根據(jù)不同類型缺陷可能出現(xiàn)的分區(qū)位置,均勻設(shè)計預(yù)埋深度。缺陷設(shè)計高度在0.52 mm之間,滿足正態(tài)分布。

圖1 管段坡口示意

表1 缺陷分布信息

試驗選取7條管段進(jìn)行缺陷加工,每隔150 mm埋藏一個缺陷,根據(jù)設(shè)計結(jié)果進(jìn)行焊接加工。

1.2 檢測試驗

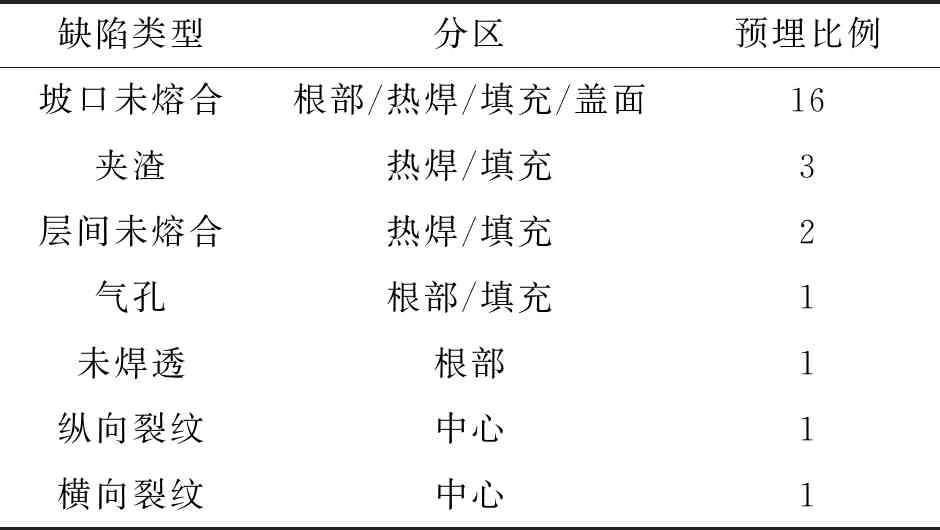

使用ZETEC相控陣設(shè)備對加工焊縫進(jìn)行PAUT檢測,每條焊縫順時針、逆時針各掃查一次。在試驗前首先進(jìn)行工藝仿真,確定最佳檢測方案。每次掃查前均要進(jìn)行角度增益較準(zhǔn)(ACG)、時間增益較準(zhǔn)(TCG)靈敏度校準(zhǔn),并用模擬試塊進(jìn)行工藝能力驗證,確認(rèn)模擬試塊中的橫通孔、槽等人工反射體的檢出結(jié)果合格,保證檢測工藝的最優(yōu)靈敏度和檢測結(jié)果的可靠性。試驗結(jié)束后,記錄所有檢出缺陷的位置、長度、深度、高度、幅值、缺陷類型以及上下游等信息,并確定最大幅值的位置,在幅值最高位置劃線,作為切片位置參考。PAUT工藝仿真如圖2所示。

圖2 PAUT工藝仿真

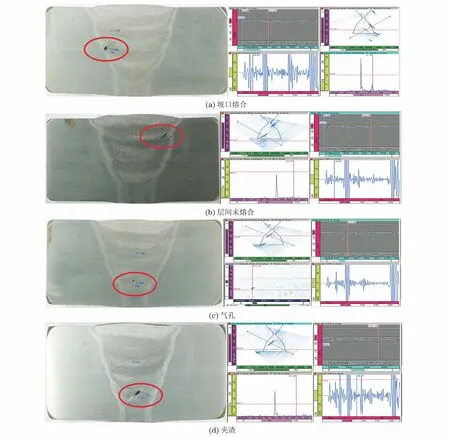

1.3 切片制作

宏觀切片技術(shù)是一種破壞性參考試驗,為檢測方法提供系統(tǒng)檢測和定量能力參考。制作方法參考DNV-RP-F118標(biāo)準(zhǔn)方案,以缺陷檢出最高波位置為中心切割,每隔2 mm再向兩側(cè)各切割兩刀。切片與鋼管表面垂直,表面打磨酸洗粗糙度小于6 mm。每個加工表面放大測量、存檔,測量誤差不大于±0.1 mm,存檔信息包括缺陷編號、缺陷尺寸、上下游等標(biāo)識信息。從最終每個缺陷的4組切片中,選取一組有效截面,作為數(shù)據(jù)分析參考樣本。切片選取盡量避免缺陷重疊。圖3所示為切片圖以及對應(yīng)的PAUT+TOFD檢測結(jié)果。

2 試驗結(jié)果對比分析

2.1 檢出率

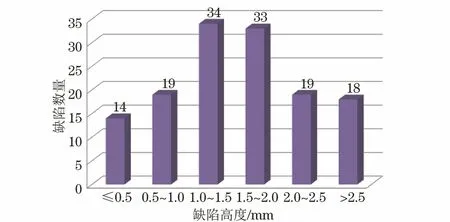

通過繪制描述缺陷高度與檢出率關(guān)系的POD(Probability of Detection)曲線,得出PAUT在環(huán)焊縫檢測中,在95%樣本估計置信度下,以達(dá)到90%檢出率的缺陷高度,作為評估指標(biāo)。試驗最終選取了137個缺陷作為分析樣本,樣本覆蓋所有設(shè)計缺陷類型以及焊縫坡口各分區(qū)。缺陷尺寸為0.25 mm,呈近似正態(tài)分布,圖4為不同缺陷尺寸范圍對應(yīng)的缺陷數(shù)量,其中包括焊接自然缺陷,充足的樣本量增加了評估結(jié)果的置信度。

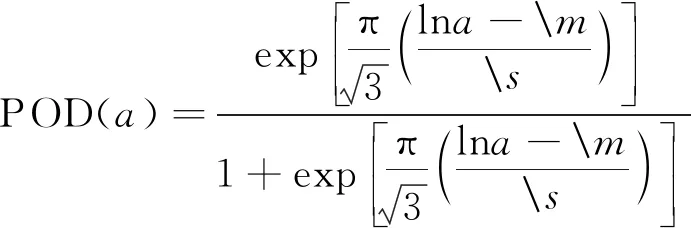

POD計算采用“hit/miss”模式,即通過計算一種尺寸缺陷的檢出數(shù)占總檢測數(shù)(檢出數(shù)+漏檢數(shù))的比值來估算該尺寸的缺陷檢出率[2],通過計算找到最適合估算檢出率的POD函數(shù)模型為log-odds模型,模型表達(dá)式如式(1)所示。

圖3 不同缺陷的切片圖及PAUT+TOFD檢測結(jié)果

圖4 不同缺陷尺寸范圍對應(yīng)的數(shù)量

(1)

式中:a為缺陷尺寸;μ為缺陷尺寸的平均值;σ為缺陷尺寸的標(biāo)準(zhǔn)差。

統(tǒng)計中設(shè)定缺陷檢出閾值為20%幅值高度,檢測缺陷在位置、深度、缺陷類型、坡口中橫向位置、上下游與切片數(shù)據(jù)一致的前提下,檢測最大幅值不小于20%,即判定該缺陷檢出,否則拒收。根據(jù)試驗切片及檢測數(shù)據(jù)統(tǒng)計結(jié)果進(jìn)行統(tǒng)計學(xué)分析計算,繪制POD曲線如圖5所示。結(jié)果顯示,PAUT在該雙V坡口檢測中,95%置信度下達(dá)到90%檢出率的缺陷尺寸為0.92 mm,參考中俄東線關(guān)于AUT工藝評定中應(yīng)用的1 mm的評定閾值,PAUT環(huán)焊縫的檢出率水平與AUT的檢出率基本一致,具有較高的檢出可靠性。

圖5 PAUT檢測POD曲線

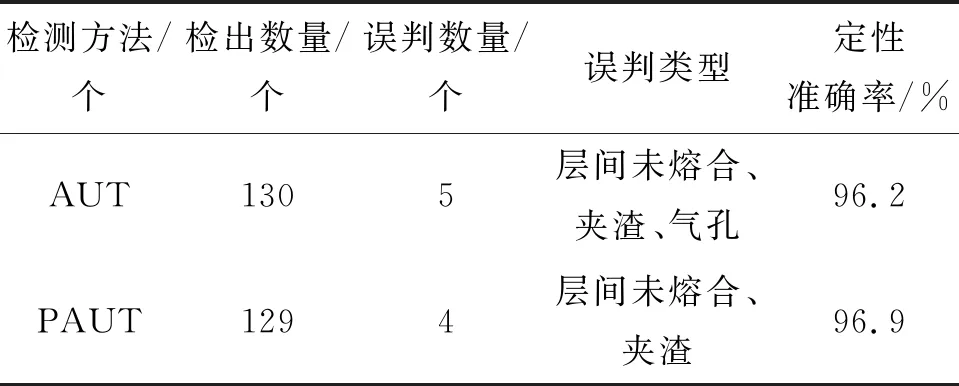

在當(dāng)前檢出率下,對PAUT試驗結(jié)果進(jìn)行定性能力評估(見表2),可見定性準(zhǔn)確率可達(dá)96.9%,與AUT定性能力基本一致。PAUT對缺陷的定性檢測,可根據(jù)缺陷出現(xiàn)位置和不同缺陷類型回波特性,結(jié)合TOFD檢測結(jié)果進(jìn)行綜合分析。由于層間未熔合、夾渣、氣孔等缺陷在坡口內(nèi)部,位置不固定,在缺陷尺寸較小的情況下較難定性,容易出現(xiàn)小概率誤判。

表2 缺陷定性能力評估

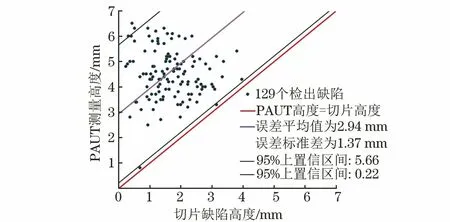

2.2 定量準(zhǔn)確性

定量準(zhǔn)確性通過建立切片實際缺陷高度與PAUT檢測高度的POS(Probability of Sizing)曲線,分析PAUT檢測定量誤差范圍及定量離散性。定量分析采用檢出的129個缺陷作為樣本分析對象。高度判讀方法首先采用ASTM,ISO等標(biāo)準(zhǔn)中提到的波幅降低-6 dB法,將檢測高度與實際高度相比,進(jìn)行統(tǒng)計學(xué)計算,繪制POS曲線如圖6所示。缺陷定量誤差平均值為2.94 mm,誤差標(biāo)準(zhǔn)差為1.37 mm。相對于AUT檢測方法的誤差平均值為0.89 mm,誤差標(biāo)準(zhǔn)差為1.24 mm,PAUT檢測定量高度普遍偏大,且離散性較大,定量可信度不高。該特性與PAUT原理上相鄰角度聲束覆蓋有關(guān),也與PAUT無針對性方案設(shè)計,對不同角度和不同類型缺陷反射回波能量的差異性有關(guān)。

圖6 -6 dB法POS曲線

圖7 中心色法POS曲線

基于以上不理想定量結(jié)果,對PAUT檢測結(jié)果重新評定,采用中心色法測量高度,即高度測量只針對扇掃結(jié)果的中心色塊。重新進(jìn)行POS曲線繪制(見圖7),定量誤差平均值為0.48 mm,誤差標(biāo)準(zhǔn)差為0.91 mm。可見,新的高度測量方法改進(jìn)了PAUT的定量結(jié)果。但是,此方法基于經(jīng)驗值,不便形成標(biāo)準(zhǔn)。為了獲得更準(zhǔn)確的PAUT定量方法,仍需針對不同的缺陷類型、缺陷深度和缺陷方向進(jìn)行大量的試驗研究和探討,形成可適用的、合理的定量標(biāo)準(zhǔn)。

3 結(jié)語

針對管道環(huán)焊縫檢測,PAUT檢測工藝評定還未完全成熟,對于PAUT檢測的可靠性分析多基于模擬試驗,未有大量的實際試驗驗證。筆者參考AUT工藝評定及認(rèn)證方法,提出了一種PAUT可靠性分析的試驗方法,進(jìn)行了人工模擬缺陷和切片的設(shè)計制作,并開展了一系列檢測對比試驗和數(shù)據(jù)統(tǒng)計分析,得出PAUT環(huán)焊縫的缺陷檢出率及定量準(zhǔn)確率。結(jié)果表明,PAUT在管道環(huán)焊縫的檢出率上,95%置信度下90%檢出率的缺陷尺寸可達(dá)0.92 mm,具有較高的檢出可靠性,且定性準(zhǔn)確性較好。但是在定量方面,未形成較好的定量標(biāo)準(zhǔn),用-6 dB波幅法測量,PAUT定量誤差較大,離散性較大,存在誤導(dǎo)驗收風(fēng)險,在經(jīng)驗和技術(shù)原理、試驗研討的基礎(chǔ)上,提出可因循的標(biāo)準(zhǔn)判讀方法是很好的解決途徑。為了解決該問題,進(jìn)行大量的試驗和形成相應(yīng)的標(biāo)準(zhǔn)是當(dāng)務(wù)之急。