活塞桿用納米WC-10Co4Cr涂層的微觀結構及性能

陳小明伏 利34劉 偉23毛鵬展14張 磊24

(1. 水利部產品質量標準研究所,杭州 310012; 2. 水利機械及其再制造技術浙江省工程實驗室,杭州 310012;3. 浙江省水利水電裝備表面工程技術研究重點實驗室,杭州 310012; 4. 水利部杭州機械設計研究所,杭州 310012)

傳統活塞桿表面一般采用電鍍鉻等方式進行防腐蝕處理,然而,由于鍍層性能差、電鍍過程有污染等原因,該方法逐漸不能滿足實際的工程需要[1-3]。20世紀90年代起,西方發達國家已將陶瓷活塞桿廣泛應用于核能、航空航天及石油化工等領域。陶瓷活塞桿即采用熱噴涂、激光熔覆等技術在活塞桿基材表面制備陶瓷涂層。隨著我國水利水電工程裝備技術的發展,陶瓷活塞桿也逐漸應用于液壓啟閉機上。液壓啟閉機作為水利工程中一種重要的設備,主要用于平面、弧形、人字及三角等閘門的啟閉運行,其中活塞桿的表面性能是影響啟閉機壽命的決定性因素,甚至活塞桿的使用性能及壽命對水利工程的安全運行都會產生重要的影響[4-5]。因此,如何有效提高活塞桿表面陶瓷涂層的性能,確保其使用壽命成為一項亟待解決的課題。

目前,國內對于活塞桿表面陶瓷涂層技術已有一定的研究,何曉等[6]利用等離子噴涂技術在往復式壓縮機活塞桿表面制備陶瓷涂層,其結合強度為35 MPa,孔隙率≤2%,硬度為60 HRC;劉曉燕等[7]在工程車活塞桿表面電沉積Ni-WC納米復合鍍層,取得了一定的耐腐蝕和抗磨損效果;查柏林等[8]針對液壓活塞桿采用多功能超聲速火焰噴涂制備WC-12Co涂層,其結合強度為70 MPa,孔隙率<2%,硬度大于1 000 HV0.3,其耐磨損性能比45號鋼的提高了6.6倍。采用電沉積制備的陶瓷涂層存在膜層厚度低、耐磨性能差等不足,等離子陶瓷涂層存在結合強度低、孔隙率高等不足,常規超聲速噴涂WC-12Co涂層存在孔隙率高,耐磨性能提升較少等問題。

隨著納米技術、超聲速熱噴涂技術的發展,超聲速噴涂納米WC陶瓷涂層技術應運而生,使得研制高結合強度、低孔隙、高耐磨的陶瓷活塞桿成為可能。因此,深入研究活塞桿用納米WC-10Co4Cr涂層,對提高啟閉機的使用壽命具有積極的意義。本工作通過掃描電鏡(SEM)、金相分析儀、結合力試驗機、顯微硬度計、摩擦磨損試驗機、電化學工作站等對陶瓷活塞桿表面納米WC陶瓷涂層的微觀形貌、孔隙率、結合強度、顯微硬度、耐磨性能、耐蝕性能等進行了系統的研究分析 ,以期為納米WC-10Co4Cr涂層的的廣泛應用提供理論基礎。

1 試驗

1.1 納米WC-10Co4Cr陶瓷涂層的制備

試驗基材采用液壓啟閉機活塞桿常用40Cr鋼,尺寸為150 mm×100 mm×7 mm,主要化學成分(質量分數)為:0.37%~0.44% C,0.17%~0.37% Si,0.50%~0.80% Mn,0.80%~1.10% Cr,Ni≤0.030%,P≤0.030%,S≤0.030%,Cu≤0.030%,Mo≤0.10%,余量為Fe。對基材表面進行除油清理,并采用590~710 μm 白剛玉砂進行噴砂毛化處理。采用自主研發的S4020納米改性WC粉末,粉末成分(質量分數)為:10% Co、4%Cr、0.2%~0.5%稀土、余量為WC,通過具有自主知識產權的HV-50超聲速火焰噴涂技術在基材表面制備納米WC-10Co4Cr金屬陶瓷涂層,涂層厚度為200~250 μm。

1.2 納米WC-10Co4Cr陶瓷涂層的性能表征

采用卡爾蔡司公司的ULTRA55場發射掃描電子顯微鏡(SEM)觀察涂層的表面形貌;采用XPer Powder型X射線衍射儀(XRD)測定涂層的物相組成;采用KMM-500金相分析儀測試涂層的孔隙率;采用WDW-50微機控制電子萬能試驗機,按照國標GB/T 18179-2002標準進行涂層結合強度測試;采用HXD-1000TMC 顯微硬度計測試涂層的顯微硬度,峰值載荷為200 g,加載時間10 s;采用中科院蘭州物理所研制的HT-1000型球-盤摩擦磨損試驗機測試涂層在干摩擦條件下的磨損性能,采用φ4 mm氮化硅陶瓷球進行對磨,試驗時間為180 min,載荷為500 g,摩擦圓半徑為6 mm,轉速1 120 r/min,并采用賽多利斯LE225D十萬分之一電子天平稱量;采用RST5200電化學工作站測試涂層的耐蝕性,試驗采用標準三電極體系,電解液為25 ℃的3.5%(質量分數,下同)NaCl溶液,環氧樹脂封裝后的試樣作為工作電極,鉑片作為輔助電極,飽和甘汞電極(SCE)作為參比電極,動電位掃描范圍為-100~100 mV(相對于開路電位),掃描速率為0.5 mV/s。

2 結果與討論

2.1 SEM形貌、孔隙率及結合強度

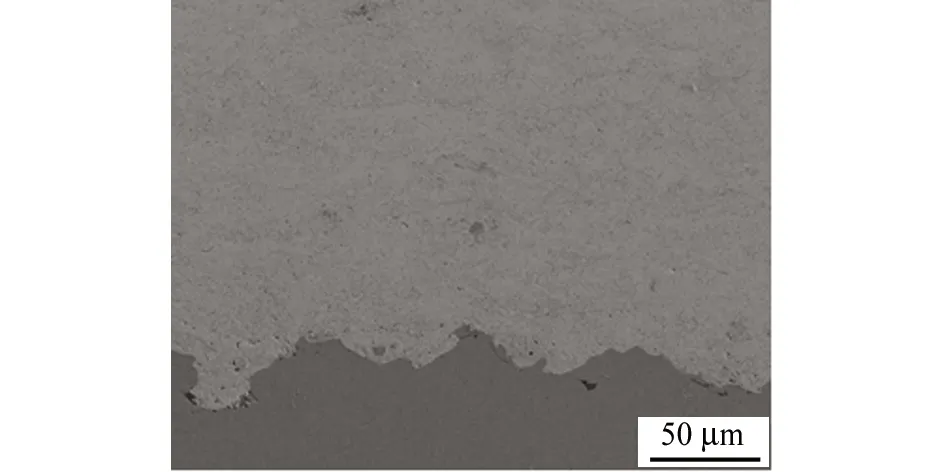

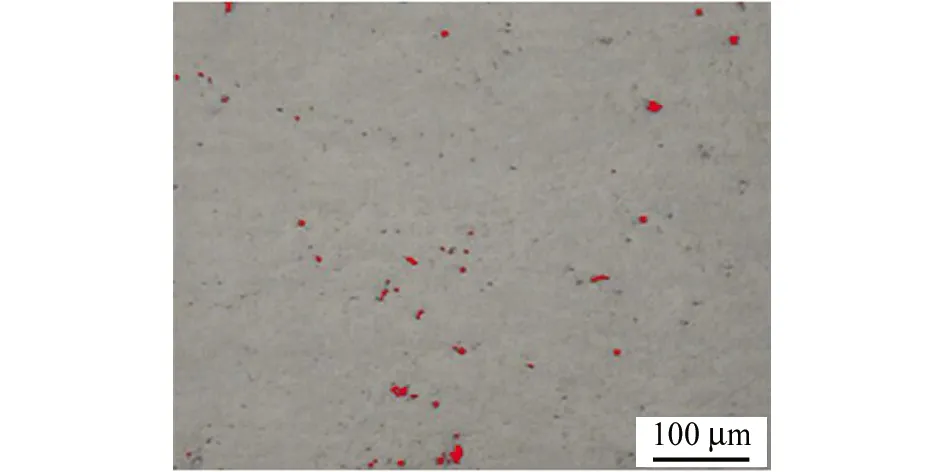

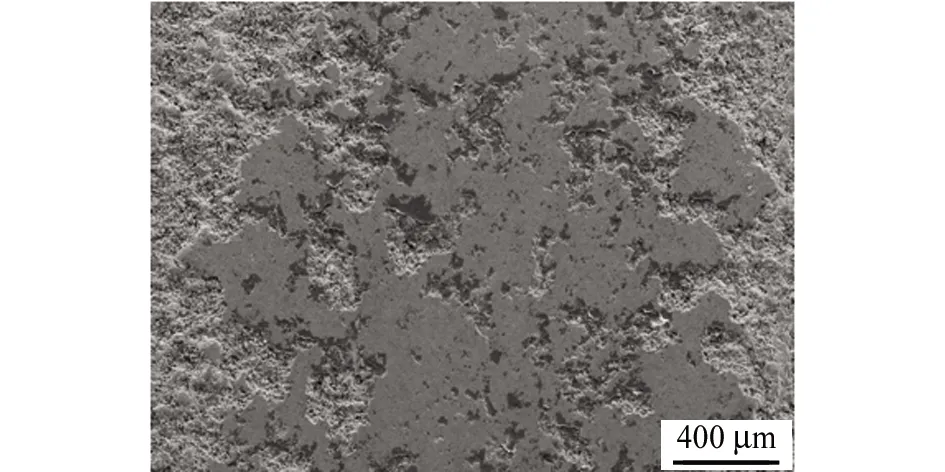

納米WC陶瓷涂層具有致密的表面形貌,截面呈現致密的層狀結構,說明雖然涂層采用多遍噴涂疊加而成,但層與層之間緊密結合形成一個整體,并未出現分層現象。此外,由于基材經過噴砂毛化預處理,使得涂層與基材的結合部位呈現緊密的鋸齒形,有利于提高結合強度,如圖1(a)所示。通過金相孔隙率測試分析,涂層具有極低的孔隙率(0.25%),如圖1(b)所示。這是由于HV-50超聲速火焰噴涂設備具有較高的焰流速度,達到11馬赫,粉末粒子速度達到1 500 m/s以上,這使得半熔融的粉末粒子以更高的速度沖擊到基材表面形成致密的涂層,并且由于粉末中的納米顆粒可以填充微小孔隙,減少孔隙的形成。高的沖擊力使涂層在基材表面的殘余應力為壓應力,也有利于提高涂層與基材的結合強度[9-11],測試表明,涂層與基材間的結合強度高于80 MPa。同時,納米顆粒發揮了其小尺寸效應等特性,促使涂層致密性及結合強度的進一步提高。

(a) SEM形貌

(b) 孔隙率測試圖1 WC陶瓷涂層的SEM形貌及孔隙率測試結果Fig. 1 SEM morphology (a) and porosity test result (b) of WC ceramic coating

2.2 XRD圖譜

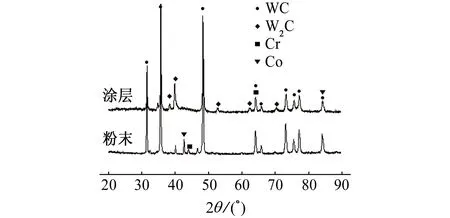

由圖2可見:涂層的成分主要為WC、Co、Cr相等,與原粉末相比,產生了新的W2C相,這是由于在噴涂時,高溫半熔融WC-10Co4Cr粉末顆粒從噴槍飛向基材表面, 在這個過程中WC顆粒會與空氣中的氧氣接觸,從而被氧化脫碳形成W2C相[12-14]。W2C相具有硬脆性,在與介質發生碰撞或摩擦時易開裂,形成裂紋源,W2C相對涂層性能有負面影響。基于噴涂的原理,雖然無法完全避免W2C相的產生,但通過提高噴涂速度,縮短粉末顆粒的飛行時間(即被氧化時間),有利于減少W2C相的形成。由圖2還可見:涂層的相組成與粉末的基本保持一致,說明采用超聲速火焰噴涂技術形成的涂層能夠較好地發揮出粉末中各材料原有的特性。

圖2 涂層及粉末的XRD圖譜Fig. 2 XRD patterns of coating and powder

2.3 顯微硬度及耐磨損性

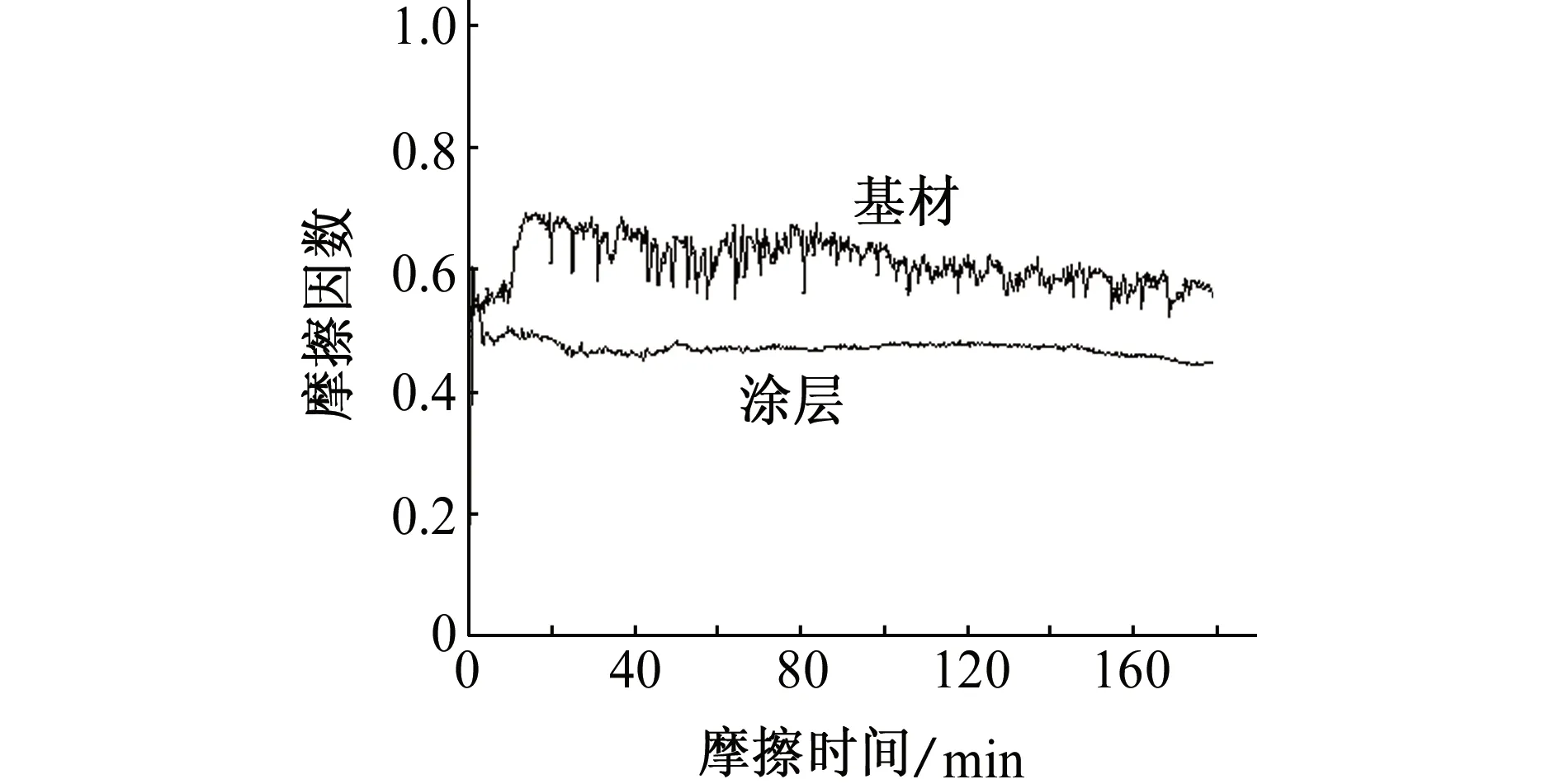

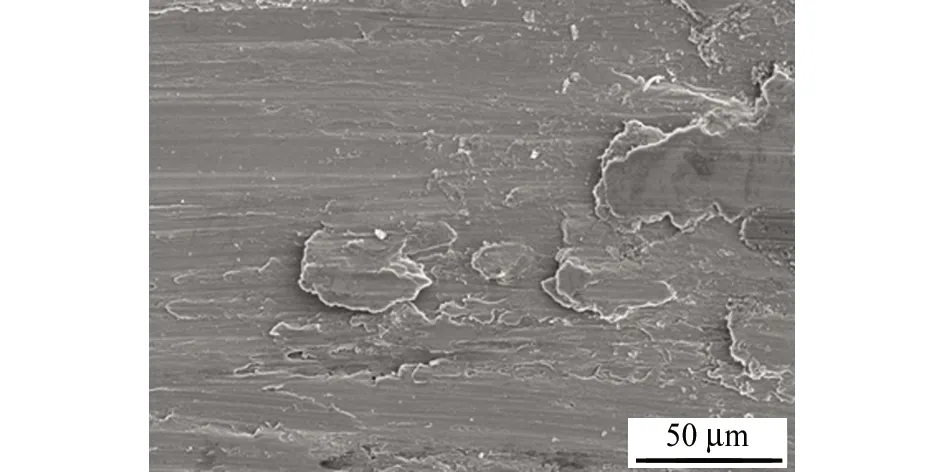

未經過表面強化處理的基材40Cr鋼的平均顯微硬度為350 HV0.2,而納米WC-10Co4Cr陶瓷涂層的顯微硬度高達1 380 HV0.2,是基材的3.9倍以上,陶瓷涂層獲得了遠高于基材的耐磨損性能。由圖3可見:基材的摩擦因數持續升高并穩定在較高水平,說明隨著摩擦磨損試驗的進行,基材不斷被黏著磨損,磨損的界面不斷被更新,見如圖4;而涂層的摩擦因數在磨損初期較高,而后下降并穩定在較低水平,這是由于涂層表面呈一定的顆粒狀(涂層原始的表面粗糙度約為4 μm),前期的摩擦界面相對粗糙并主要以微小的磨粒磨損為主,由于涂層的硬度較高,納米效應使得涂層的強度較高,因此很難被磨損及切削,摩擦界面被持續重復摩擦而變得光滑(磨痕處的表面粗糙度約為1 μm),并且耐磨損性能也隨之被強化。摩擦磨損測試結果表明,納米WC陶瓷涂層的磨損量小于基材的1/150。即納米WC-10Co4Cr陶瓷涂層應用于活塞桿上可以大幅提高活塞桿的耐磨損性能。

圖3 納米WC陶瓷涂層與基材的摩擦因素曲線Fig. 3 Friction factor curves of nano WC ceramic coating and matrix

(a) 涂層

(b) 基材圖4 涂層與基材的磨痕SEM形貌Fig. 4 SEM morphology of grinding crack of coating (a) and matrix (b)

2.4 電化學性能

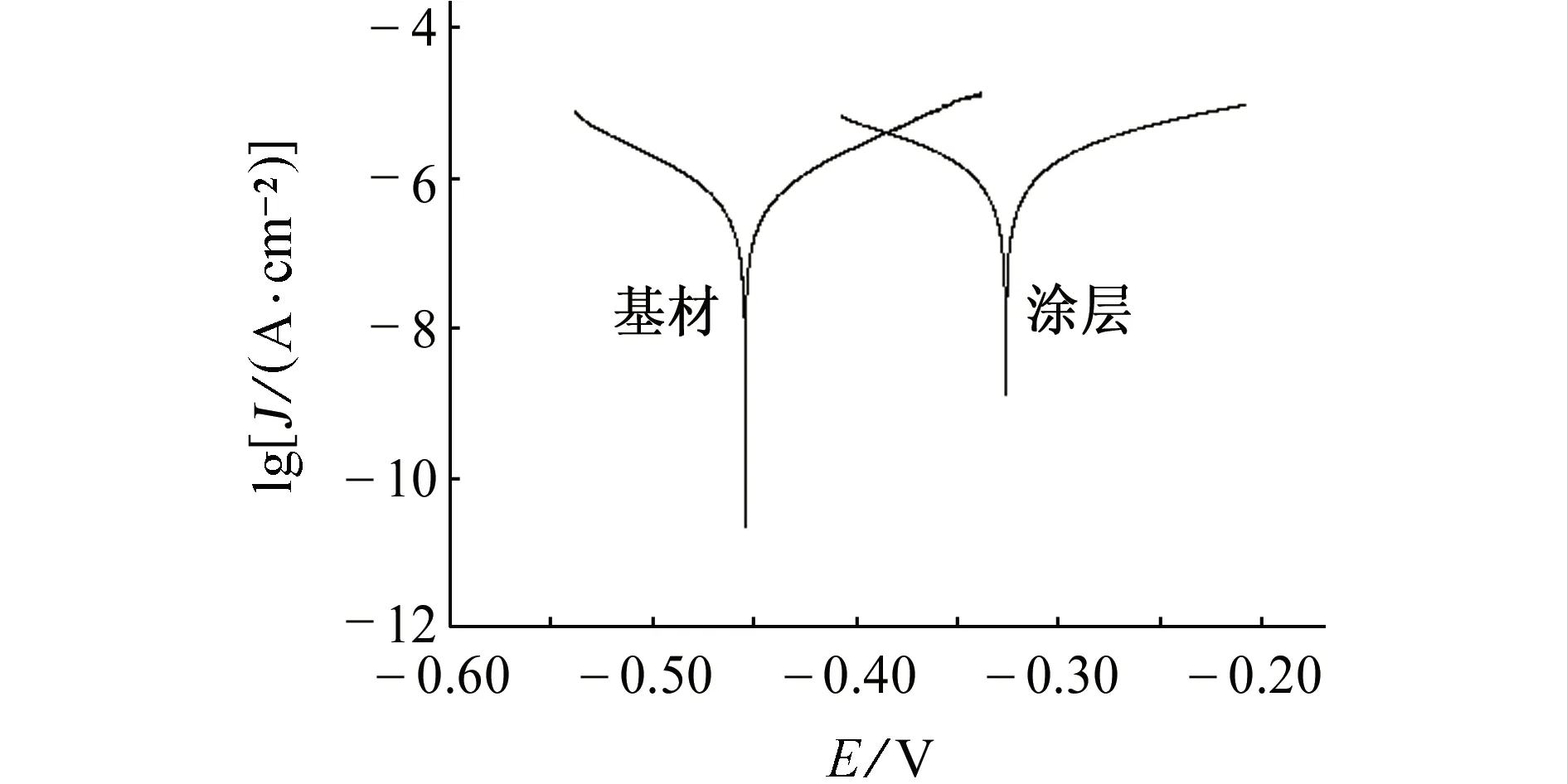

由圖5可見:納米陶瓷涂層較基材具有更高的自腐蝕電位,說明涂層的耐蝕性高于基材的,這是由于基材和涂層中主要起耐腐蝕作用的是Cr元素,Cr的存在可以提高合金的電極電位,提高材料的耐蝕性,而40Cr基材中Cr的質量分數約為1%,涂層中Cr的質量分數為4%,遠高于基材的,并且涂層中大量Co相的存在會在涂層表面形成富Co層,可以阻礙涂層的腐蝕,降低涂層的腐蝕電流密度。同時由于涂層具有極高的致密性,并且由于是多層疊加而不存在通向基材的通孔,因此不會在涂層與基材的結合界面產生腐蝕,有效防止了涂層因腐蝕而產生的剝落。

圖5 納米WC陶瓷涂層與基材的極化曲線Fig. 5 Polarization curves of nano WC ceramic coating and matrix

3 結論

(1) 納米WC-10Co4Cr陶瓷涂層具有致密的表面形貌,極低的孔隙率,與基材之間呈致密的鋸齒形結合,涂層與基材的結合強度高達80 MPa。

(2) 小尺寸效應等納米效應,使得涂層具有遠高于基材的硬度,是基材的3.9倍以上,進而涂層獲得高的耐磨損性能。相同條件下,涂層的磨損質量損失小于基材的1/150。并且涂層與其他介質摩擦后,表面呈光滑狀態,其耐磨性能會被進一步加強。

(3) 由于涂層具有致密的結構,且涂層中Cr等耐蝕元素的含量遠高于基材的,使得涂層的耐腐蝕性能高于基材的。

(4) 采用大功率超聲速火焰噴涂技術在活塞桿表面制備納米WC陶瓷涂層,可以獲得耐磨、耐蝕的高性能陶瓷活塞桿,在水利工程的液壓啟閉機上進行使用,可以大幅提高其使用壽命,確保閘門等水利設施的運行安全。