MTBE 裝置P-303A 屏蔽泵跳閘原因分析及對策

張杰良,鄧 淵

(中石油蘭州石化公司合成橡膠廠,甘肅蘭州 730060)

0 引言

蘭州石化橡膠廠MTBE 裝置采用屏蔽泵作為脫異丁烷回流泵,脫輕單元在循環降溫過程中,回流泵P-303A 頻繁跳閘。此時V-302 回流罐液面正常,未出現空罐現象。重新啟動機泵,發現機泵運行振動大并有噪聲、溫度升高,直至機泵損壞。解體機泵發現機泵葉輪、泵腔包覆鐵銹粉末層,后軸承爆裂,軸套、推力盤磨損;前軸承破裂,軸套、推力盤損壞。測試定子三相正常,定子、轉子表面輕度磨損,打開機泵過濾器,濾芯濾網被鐵銹粉末包覆。

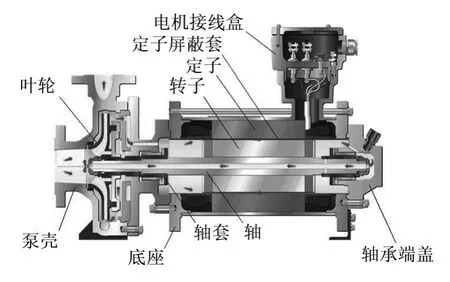

1 屏蔽泵結構原理

如圖1 所示,屏蔽泵是電機與泵構成一體,定子內表面和轉子外表面裝有非磁性的耐腐蝕金屬薄板做成的屏蔽套,電機的轉子和泵的葉輪固定在一個轉子上,由一個電線繞組提供旋轉磁場并驅動轉子。

圖1 屏蔽泵結構

2 跳閘原因分析

2.1 系統腐蝕

MTBE 裝置原料為碳四和甲醇,經一定比例混合后通過醚化反應器與催化劑反應產出成品,由于裝置所用的催化劑是強酸性陽離子催化樹脂,在使用過程中會因其活性的降低而造成催化劑磺酸基的脫落,從而造成系統酸性腐蝕。這些酸性物質在水中溶解后會產生電解質溶液,電解質溶液在塔、罐、管線內發生電化學腐蝕,內表面會吸附水而形成一層薄薄的水膜,隨著水里的氫離子增多,構成無數個以酸性水膜為電解質溶液的微小原電池,屬于電化學腐蝕[1]。

負極:鐵被氧化 Fe-3e=Fe3+;

正極:溶液中的H+被還原2H+2e=H2↑

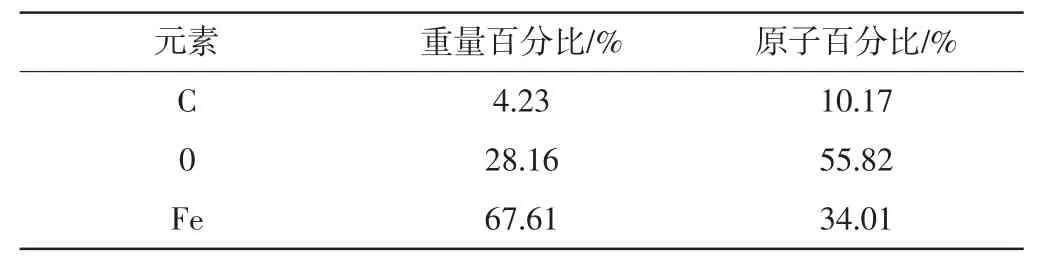

聯系研究院對腐蝕產物進行取樣分析,分析結果見表1。由表1 可知,腐蝕產物的化學成分為C、O、Fe,主要成分以Fe2O3為主。

表1 腐蝕產物的化學成分

對T-204 塔加料萃取水pH 值和Fe 離子濃度(mg/L)進行取樣分析,分析結果見表2,由表2 可知,T-204 塔萃取水基本呈弱酸性,同時通過分析萃取水中Fe 離子含量,說明已經存在腐蝕。

表2 甲醇萃取水pH 值及鐵離子含量

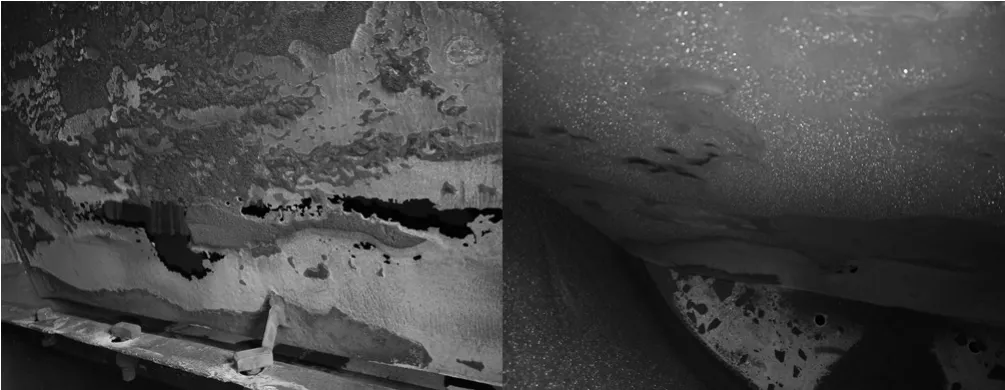

2019年檢修時,T-204 甲醇回收塔降液板、凹受液盤腐蝕嚴重,見圖2。

因MTBE 裝置系統腐蝕,造成大量鐵銹在V-302 罐及管道內聚集(圖3)。系統腐蝕造成機泵進出口閥門閥板密封口呈現孔狀腐蝕(圖4),密封面的破壞及鐵銹在閥口的卡澀造成閥門無法關閉,導致泵無法單臺交出,腐蝕物越積越多。

圖2 塔內件腐蝕穿孔情況

圖3 系統腐蝕V-302 罐及管道內鐵銹堆積情況

圖4 閥門閘板密封面腐蝕情況

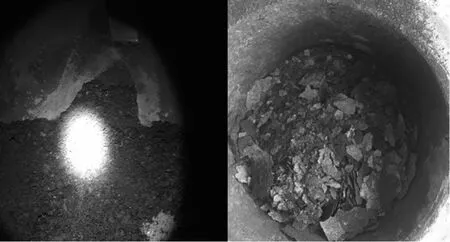

2.2 過濾器腐蝕物堆積

機泵進出口閥門關閉不嚴,機泵無法徹底切出系統,導致過濾器無法及時打開定期清理。腐蝕物鐵屑物質等堆積在濾芯處,導致濾芯通過性極差,造成泵吸入量不足(圖5)。此時泵內循環不足,軸承摩擦升溫,軸承開始損壞。

圖5 過濾器腐蝕物聚集及濾網腐蝕情況

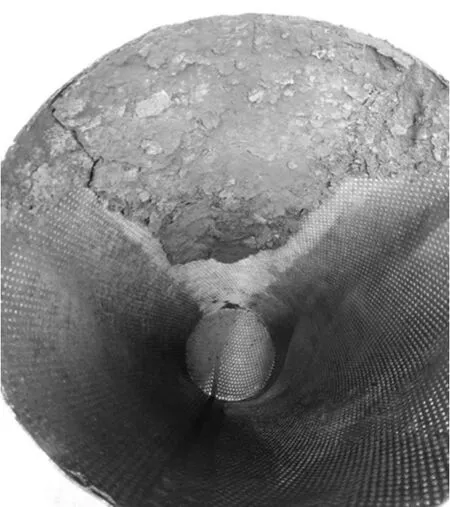

2.3 系統腐蝕物粘覆在泵葉輪表面(圖6)

過濾器過濾網不嚴或過濾網目數不夠,不能有效阻止鐵屑雜質進入泵內,同時因裝置腐蝕物鐵銹(通過40 目濾網后呈粉末狀)進入泵內,因屏蔽泵定子與轉子運行時的磁場效應使得鐵繡(含鐵質)磁化并吸附在轉子和定子之間,影響磁力線切割,從而影響泵功率[2],使泵隨著時間的推移而電流增高,最終導致跳閘。

3 改進措施

3.1 降低系統腐蝕速率

醚化系統盡量控制溫度在60~65 ℃,避免因反應溫度過高導致磺酸根脫落加速。加強對原料碳四的脫水,控制外購原料甲醇質量,定期更換催化劑,降低原料中夾帶的金屬陽離子(Na+、Fe3+)、堿性物質等。將甲醇萃取水作為日常監控措施,定期定量添加NaOH,中和系統酸性,控制pH 值在6~8。

3.2 升級系統材料

2016年,對部分T-204 塔盤材料升級為0Cr18Ni9,經過3年運行情況良好,未發生明顯腐蝕。2019年將第1-15 層降液板、凹受液盤進行更換,材料升級為0Cr18Ni9。更換P-303泵進出口閥門,升級閥門材料,增強腐蝕防護,避免因閥門關閉不嚴導致的機泵無法交出。進而保證機泵及時切出,定期清理過濾器與機泵。

3.3 重新制作過濾器

通過調整過濾器濾芯密封尺寸,減少間隙,并且將過濾器上鋼絲網目數由原來的40 目提高至60目,進一步提高過濾器過濾能力。

3.4 安裝磁棒

在過濾器中安裝磁棒(Φ32,400 mm,3根),吸附隨物料進入過濾器內的鐵繡(圖7)。P-303 泵3 根磁棒焊接于過濾器尾端法蘭蓋上和過濾網內側緊貼過濾網,提高吸附能力。

圖6 腐蝕物粘附葉輪表面情況

圖7 過濾器壓蓋磁棒腐蝕物聚集情況

3.5 縮短機泵計劃檢修周期

經聯系機泵制造商海密梯克公司,研究磁力線切割及雜質影響對電流升高影響。解體機泵,檢查內部情況,在返廠機泵維修時進行條件模擬試驗,觀察機泵軸承、葉輪等運行情況。

4 結束語

通過對MTBE 裝置進行腐蝕攻關,采取降低裝置腐蝕速率,定期清理P-303A 泵過濾器,改換過濾器濾網目數、增加磁棒,加強計劃檢修頻次等措施,解決了因系統腐蝕造成P-303A屏蔽泵跳閘問題。改進后,P-303A 屏蔽泵運行良好。