蒸壓釜定期檢驗發現母材裂紋分析

李飛杰

(西安特種設備檢驗檢測院,陜西西安 700065)

1 設備基本情況

對某企業蒸壓釜定期檢驗,發現其中一臺蒸壓釜靠近環焊縫側母材上有一條裂紋。該蒸壓釜為II 類設備,材料為16MnR,介質為飽和水蒸氣,規格Φ2850×35 200×20/24 mm;設計標準為GB 150—1998,于2008年3月制造完成,投用時間為2008年7月,上次檢驗日期為2014年9月。

蒸壓釜設計壓力1.6 MPa,實際工作壓力1.5 MPa;設計溫度203 ℃,實際工作溫度200 ℃(圖1)。

圖1 蒸壓釜結構

2 檢驗方案及現場檢驗情況說明

從蒸壓釜操作的工藝特性,承受交變載荷、頻繁間歇操作的情況來看,具備產生應力腐蝕和疲勞腐蝕兩種失效模式條件,制定相應檢驗方案。

(1)宏觀檢驗部分。必須嚴格檢查以下3 點:①加強對齒合、齒根的外觀檢查,有無明顯的磨損現象及快開門結構的連鎖功能試驗;②仔細檢查釜的腐蝕情況,記錄腐蝕程度,發現較嚴重程度的腐蝕,應進一步分析冷凝水成份并找出腐蝕加快的原因,幫助企業制定防腐措施;③還應特別注意釜體有無機械接觸損傷。由于小車或鐵索在進出料時有可能與釜底摩擦,這樣產生的劃痕是比較危險的,必須加以防止并消除。

(2)表面無損檢測部分:①蒸壓釜內表面每條對接焊縫應至少抽查該條焊縫長度的20%,重點包含縱環焊縫相交接的部位;②內表面所有角接接頭100%;③釜門內表面所有焊縫100%,釜齒、齒根100%,重點是齒根過渡部分;④對宏觀檢查可疑部位進行表面無損檢測。特別是釜體底部易腐蝕部位。

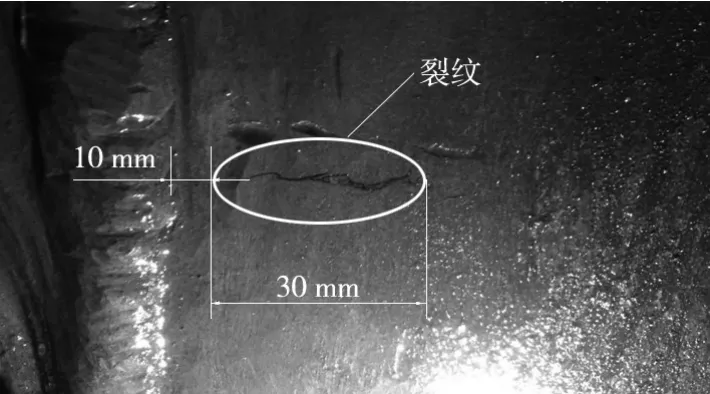

現場檢驗情況,依據檢驗方案宏觀檢驗發現齒合、齒根有磨損現象,釜體未發現嚴重腐蝕,但有多處由于小車在進出料時機械接觸劃痕,現場已打磨消除并提醒用戶在今后使用中規范操作。內表面采用磁粉檢測,為提高缺陷的檢出率,所有抽查部位要求打磨至露出金屬光澤并施加反差增強劑。檢測發現,銘牌側起第11 個筒節內表面有一處長30 mm 深6 mm 的軸向裂紋(圖2)。

3 缺陷產生原因分析

(1)根據裂紋發現位置僅距環焊縫10 mm。現場宏觀檢驗中發現:其余環焊縫表面光滑均為埋弧自動焊,該裂紋附近環焊縫表面有明顯魚尾紋為手工電弧焊,由于該蒸壓釜長35.2 m,該條環焊縫為現場組焊的合攏縫,出廠資料有記載。由于現場組焊難度較大,導致該焊縫成型差,錯邊量較大約3~5 mm、焊縫余高較高約3~4 mm、合攏縫兩側筒體內表面多處機械損傷(圖3)。由此推斷,現場組焊時有強力組裝可能。

圖2 軸向裂紋

圖3 缺陷附近表面情況

(2)該設備完工日期為2008年3月6日,推斷合攏縫應該在冬天組焊,該設備在野外露天環境下安裝,環境溫度較低(約0 ℃以下)。焊接記錄有記載,但未有預熱處理。根據JB/T 4709—2000《鋼制壓力容器焊接規程》中6 焊接6.2.2 可知:當焊件溫度-20~0 ℃時,應當在始焊處100 mm 范圍內預熱到15 ℃以上。GB 150—1998《鋼制壓力容器》中10.3 焊接10.3.1.3 可知:當焊件溫度低于0 ℃時,應在始焊處100 mm 范圍內預熱到15 ℃左右。

所以,由于存在強力組對應力、錯邊過高存在應力、現場焊接該條合攏縫時未進行預熱再者焊接完沒有進行熱處理(消除應力),從而導致應力集中使靠近焊縫母材側產生微小裂紋,不易被發現。

(3)蒸壓釜作為建材等行業生產中的關鍵設備,據企業負責人了解,2008年至2018年鼎盛時期產品供不應求。如此設備使用頻次非常高,頻繁啟停升壓升溫、降壓降溫,使該設備長期處于循環應力條件下,由于微小裂紋的存在,裂紋得以擴展,如此循環反復,裂紋不斷延伸。

4 處理情況

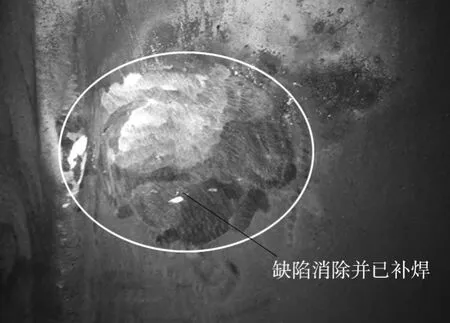

缺陷打磨消除后形成長65 mm、寬30 mm、深6 mm 的凹坑,凹坑評定不合格故進行補焊(圖4)。補焊后經磁粉檢測、超聲直探頭檢測均未發現缺陷。

5 結束語

隨著建筑行業的復蘇,杜絕蒸壓釜的帶病運行,在蒸壓釜定期檢驗中,應做好:

(1)與企業生產管理人員的勾通交流,提高他們的安全意識和管理水平,嚴禁物料車架或管樁等與釜體接觸造成內壁損傷。

圖4 裂紋消除后補焊

(2)對快開門安全聯鎖裝置應重點檢查,應進行模擬功能試驗。

(3)根據蒸壓釜失效模式,加強內表面的磁粉檢測,檢查部位應選擇釜體中心線以下的縱環焊縫,特別是底部冷凝水聚積的焊縫。

(4)對焊縫成形不良、補焊部位應重點抽查。蒸壓釜檢驗周期一般不宜超過3年,特別是超年限使用的蒸壓釜,應建議報廢。