液化天然氣半掛運輸車的設計及應用

詹杰元,周小剛,張 振

(渤海裝備制造有限公司石油機械廠,河北任丘 062550)

0 引言

液化天然氣(LNG)的主要成分是甲烷,是國內最清潔的石化能源,它無味、無色、無腐蝕性且無毒。隨著國內工業及民用行業對燃料需要的劇增,以及國家環保的需求,液化天然氣在國內的應用越來越廣,LNG 運輸半掛車與站用低溫儲罐必將得到廣泛的應用。然而渤海裝備公司內部尚無一家單位可以制造該類產品,為了在市場中占有一席之地,特進行液化天然氣半掛運輸車及其低溫儲罐的研制。

1 主要研究內容

研制的車罐內裝載介質液化天然氣,儲存溫度-162 ℃,一次可裝載44 m3,相當于2.7×104m3天然氣。該車的核心在于罐體,除了“暖水瓶膽”式的內外兩層結構,罐體采用高真空多層絕熱,夾層封結真空度為0.01 Pa,就此容積同類罐車而言,高于國家標準一個數量級;罐體借鑒航天技術增設低溫吸附裝置,在抽真空過程中氣體開啟,可使罐體真空保持時間較同類產品延長2年。避振系統采用空氣懸掛,采用ABS 制動系統,適應崎嶇的山地情況。可加裝GPS 全球定位系統。

液化天然氣獨有的特性就是-162 ℃的低溫,所以準備采用高真空多層絕熱工藝對車輛的儲罐進行處理,儲罐內罐材質優選0Cr18Ni9 奧氏體不銹鋼,外部罐體優選低合金鋼鋼板。該液化天然氣半掛運輸車包括罐內儲液進排管網、進氣排氣管網、儲罐增壓器、儀表控制單元、緊急截斷閥及其控制系統、罐車安全系統等。由于液化天然氣具有易燃易爆的特點,該運輸車采取了以下的安全措施:緊急切斷控制系統,安全閥,阻火閥,導靜電裝置,滅火系統等。液化天然氣半掛運輸車能夠滿足GB 7258《機動車運行安全技術條件》、GB 1589《道路車輛外廓尺寸、軸荷及質量限值》各項要求,具有良好的社會效益和經濟效益。

2 取得的主要創新成果

2.1 完成了奧氏體不銹鋼焊接工藝的研究

焊接作業是罐體制造過程中最為重要的環節,為此進行了奧氏體不銹鋼及奧氏體不銹鋼與碳鋼的焊接工藝研究。針對不同厚度的S30408 及Q345R 樣板,分別用SMAW、GTAW、SAW對其施焊,多次試驗,調整出最佳電流、電壓及焊速。共研究制定出21 組焊接工藝評定,可以覆蓋不同焊接方法下1.5~32 mm板材的焊接。按照該焊接工藝規程要求試制的焊接試板,滿足了-192 ℃下低溫沖擊試驗的性能要求,以及拉伸彎曲試驗的性能要求。

2.2 完成了高真空多層絕熱工藝的研究

高真空多層纏繞絕熱技術是LNG 半掛運輸車研制的關鍵問題,其中絕熱施工技術(包括絕熱材料結構、纏繞施工工藝)受到同行嚴密的技術封鎖。為了實現技術突破,通過反復深入的試驗研究,完成了該技術的研究。

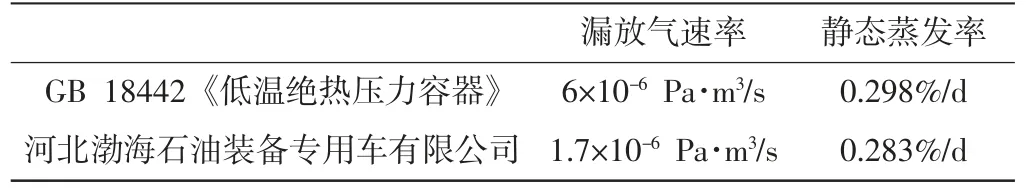

該車采用高真空多層絕熱方式的深冷容器中的絕熱用材料,包括低溫絕熱材料和反射屏材料。其中絕熱材料由低溫絕熱材料與反射屏材料間隔交替復合而成,有良好的低熱導率,反射屏有良好的輻射熱反射率。根據《深冷容器—氣體與材料的相容性判定準則》規定,絕熱材料選用玻璃纖維紙鋁箔的復合結構,單層復合厚度<0.1 mm。包扎過程中需要嚴格控制纏繞層的松緊度及分層搭接工序。為此,研制了纏繞機、可調送紙機,為保證施工環境,加蓋了纏繞工房。同時,為進一步減少纖維紙孔隙中雜質氣體的干擾,研發了氮氣置換工藝。完成的多層絕熱工藝,產品效果優于國標(表1)。

表1 高真空多層絕熱工藝的產品漏放氣速率與國標對比數據

2.3 完成了真空粉末絕熱工藝的研究

真空粉末絕熱是低溫儲罐常用的絕熱方式,為此設計了珠光砂儲運罐、增壓罐,研發了真空負壓充填,正壓壓實的填砂工藝。GB/T 18442—2011 要求的最終填充密度是120~140 kg/m3,利用該套系統與工藝,實際填充密度137.4 kg/m3。經后期型式試驗證明,該結果符合國家標準,可滿足用戶使用(表2)。

表2 真空粉末絕熱工藝的產品與國標對比數據

2.4 完成了抽真空工藝的研究

夾層真空度是液化天然氣半掛運輸車的核心參數,同高真空多層纏繞絕熱技術一樣,同樣受到同行嚴密的技術封鎖。經多次試驗,形成了循環控制工序中預冷內罐冷抽工藝,同時掌握了干燥置換工序中氮氣的注入量及注入溫度等參數。經多次試驗,形成了循環控制工序中預冷內罐冷抽工藝,同時掌握了干燥置換工序中氮氣的注入量及注入溫度等參數。

3 試驗情況

集上述技術于一體的液化天然氣半掛運輸車研制成功后,配套相關的程序文件及工藝包,在廠內進行了整機運行,之后液化天然氣半掛運輸車其儲罐通過了國家低溫設備鑒定中心的低溫性能型式試驗,同時通過了國家工信部的車輛性能型式試驗,經過試驗論證,該車型額定工作壓力達到0.7 MPa,工作溫度為-162 ℃,有效容積為44 m3,最大充裝重量為19 350 kg,充裝系數為90﹪,連續運行1000 h 無故障。

4 結論

該項目自2019年6月生產出第1 臺樣車以來,已經在華北地區廣泛使用并進行了相關試驗,該車型的運行情況得到了用戶的好評。該項目達產后,計劃年生產100 臺(一期)。預計可實現銷售收入9000 萬元,形成銷售利潤2400 萬元,上繳國家各項稅款約900 萬元,有巨大的市場空間。