鍛坯裝爐模型分析及節(jié)能調(diào)度優(yōu)化研究

韋 勇,王 璨

(1.江蘇省生產(chǎn)力促進(jìn)中心,江蘇南京210042;2.南京理工大學(xué),江蘇南京210094)

0 引言

鍛造行業(yè)作為機(jī)械生產(chǎn)制造的重要基礎(chǔ),由于鍛件具有優(yōu)越的力學(xué)性能,鍛件產(chǎn)品在航天、航空、石化、汽車、造船等產(chǎn)業(yè)中占有很大的比重,但鍛造行業(yè)的能源消耗尤為突出。在鍛件總能耗中,鍛坯加熱能耗占20%~25%,熱處理能耗占30%~35%。鍛件能耗所占鍛件成本費(fèi)用總成本的8%~12%[1]。鍛造行業(yè)不僅在能源消耗上巨大,且會(huì)對(duì)環(huán)境產(chǎn)生不同程度的影響。

因此,鍛造過(guò)程的節(jié)能減排是該行業(yè)的重點(diǎn)關(guān)注領(lǐng)域,其相關(guān)研究包括先進(jìn)節(jié)能的鍛造裝備、新型鍛件材料、隔熱材料的使用,鍛造工藝的優(yōu)化等。目前加熱爐節(jié)能的相關(guān)研究主要集中于加熱爐設(shè)備的優(yōu)化和改造[2],鍛造加熱爐煙氣余熱利用節(jié)能改造[3],以及加熱爐模型和控制的研究等方面[4]。而在不增加投入的情況下,通過(guò)優(yōu)化調(diào)度方案,加大加熱爐的利用率,也是實(shí)現(xiàn)節(jié)能的重要研究方法。如Parali等[5]基于啟發(fā)式算法建立模型和約束條件,對(duì)推鋼式加熱爐調(diào)度進(jìn)行了分析和比較。Jakli cˇ等[6]研究了鍛坯之間間隙對(duì)連續(xù)步進(jìn)梁式加熱爐生產(chǎn)效率的影響,并對(duì)三種不同尺寸坯料進(jìn)行模擬,從而根據(jù)對(duì)流傳熱、輻射傳熱效率優(yōu)化了步進(jìn)連續(xù)爐的加熱爐效率。Malviya等[7]為最大限度利用熱處理加熱爐,通過(guò)減少工作總體加權(quán)等待延遲進(jìn)行齒輪的熱處理調(diào)度優(yōu)化。Chalardkid等[8]通過(guò)將熱處理工藝劃分為洗滌與處理兩個(gè)階段,對(duì)可重入雜交流車間進(jìn)行熱處理問(wèn)題優(yōu)化研究,從而提高熱處理工序的產(chǎn)出效率。謝水生等[9]基于軋輥熱處理的實(shí)際生產(chǎn)情況,在一定的爐容約束條件下,使用離散的粒子群優(yōu)化方法,將工件出爐時(shí)間與加熱爐停工時(shí)間相隔最近的工件與加熱爐進(jìn)行匹配,以盡可能地消除等待,并通過(guò)仿真驗(yàn)證了該種算法的可行性。

在本文的研究中,主要針對(duì)柱狀毛坯類鍛件進(jìn)行裝爐優(yōu)化。根據(jù)柱狀毛坯料的裝爐形式,分為單層裝爐和多層堆疊兩種形式,分別進(jìn)行裝爐建模研究。然后進(jìn)行優(yōu)化方案設(shè)計(jì)。通過(guò)裝爐優(yōu)化,減少加熱爐次,從而幫助企業(yè)節(jié)能減排。

1 鍛造生產(chǎn)過(guò)程能耗分析

鍛造生產(chǎn)過(guò)程包括了從下料、鍛前加熱、鍛打成型、熱處理等全部工序[10],其中下料工序的能源消耗主要是原料切割過(guò)程中加工機(jī)床的電能消耗。該階段能耗比重相對(duì)較少,但下料過(guò)程所產(chǎn)生的材料損耗相對(duì)較高。

鍛前加熱是鍛造過(guò)程中能耗較高一個(gè)環(huán)節(jié),其能耗占總能耗的20%~25%。能耗形式主要有電、燃?xì)狻⒚骸⑷加偷取崽幚砉ば蛲瑯幼鳛榧訜岬沫h(huán)節(jié),幾乎所有鍛件都要進(jìn)行一次以上的熱處理,所以該環(huán)節(jié)能耗相對(duì)較高,占比重30%~35%。對(duì)該方面的節(jié)能減排主要有加熱爐的改進(jìn)設(shè)計(jì),高溫?zé)煔獾睦脤?shí)現(xiàn)空氣燃料的余熱,以及鍛坯裝、出爐調(diào)度組合以及非調(diào)質(zhì)鋼等新型鋼材的應(yīng)用。

鍛件鍛打過(guò)程能源消耗是電能-動(dòng)能的消耗,也是鍛造行業(yè)能耗比重較大的環(huán)節(jié),約占總能耗的30%。鍛打過(guò)程的能耗與鍛打效率密切相關(guān),鍛打形式與鍛打裝備的性能對(duì)鍛打效率有直接影響,其中模鍛效率比自由鍛高,但模具消耗嚴(yán)重。電液錘性能遠(yuǎn)高于傳統(tǒng)蒸汽錘,能源利用率相比可提升10倍。

除去上述關(guān)鍵生產(chǎn)過(guò)程所需能耗外,鍛造生產(chǎn)還需要其他一些輔助生產(chǎn)工具能耗,比如鍛模生產(chǎn)預(yù)處理、風(fēng)機(jī)、電焊機(jī)、水泵、生產(chǎn)照明等,該類能耗比重為15%~20%。

由此可見(jiàn),鍛件裝爐和熱處理過(guò)程的能耗在整個(gè)鍛造過(guò)程中占比較大,對(duì)相關(guān)過(guò)程進(jìn)行節(jié)能調(diào)度優(yōu)化研究,能夠起到較好的節(jié)能效果。一般來(lái)說(shuō),加熱爐可分為間歇式爐和連續(xù)式爐。間歇式加熱爐周期性加熱,鍛件在加熱爐中分批進(jìn)行加熱,又稱分批式爐。本文主要針對(duì)間歇式的鍛坯裝爐問(wèn)題進(jìn)行研究。

2 鍛件裝爐問(wèn)題的分析

鍛坯在裝爐中,一般存在單層并排式和多層堆疊式兩種裝爐方式,下面分別對(duì)其進(jìn)行分析。

2.1 單層并排式裝爐

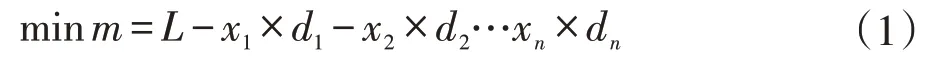

在生產(chǎn)中會(huì)面臨多型號(hào)鍛件同批裝爐加熱情況。對(duì)多種鍛件采用單層并列同批次裝爐,通過(guò)安排鍛件排放方向、鍛件數(shù)量組合,能夠?qū)崿F(xiàn)加熱爐的最大化地利用。可給出裝爐剩余空間最小的優(yōu)化目標(biāo):

式中:m為鍛件裝爐容量差,di為鍛件直徑,L為鍛件直徑方向所對(duì)應(yīng)的加熱爐尺寸。

為實(shí)現(xiàn)多種鍛件同批次的最大化裝爐,需要對(duì)鍛件裝爐方向進(jìn)行對(duì)比選擇,并且各尺寸鍛坯數(shù)量的組合進(jìn)行最優(yōu)求解。此方式裝爐主要考慮的約束參數(shù)為爐膛的x-y水平方向尺寸。

2.2 多層堆疊式裝爐

鍛造行業(yè)中較為普遍的鍛坯為圓柱狀,在鍛件型號(hào)差異不大時(shí),為提高加熱效率會(huì)選用多層堆疊方式裝爐加熱。圓柱坯料堆疊以同型號(hào)尺寸的鍛坯為一組堆疊,不同直徑鍛坯難以穩(wěn)定堆疊在一起。但同批次的裝爐中,可以沿鍛坯軸向有兩堆或多堆不同尺寸鍛坯的堆疊。

不同于單層并排,在多層堆疊方式中,堆疊層數(shù)還要受爐膛z方向高度尺寸的影響,因此堆疊為三角形還是梯形并不固定。堆疊式裝爐適用于鍛坯數(shù)量較多的情況,堆疊裝爐首先考慮一種型號(hào)的鍛坯能否裝滿一個(gè)加熱爐,對(duì)無(wú)法裝滿一爐的余量鍛坯進(jìn)行混合裝爐,多排堆疊,實(shí)現(xiàn)裝爐的最大化,其計(jì)算方法為:

式中:f為裝爐量;Si為i類鍛件一堆的數(shù)量;ni為i類鍛件堆放排數(shù)。

3 單層并排裝爐調(diào)度優(yōu)化求解

3.1 裝爐模型及算法設(shè)計(jì)

在鍛坯組合裝爐的調(diào)度研究中,采用智能算法進(jìn)行方案實(shí)例的最優(yōu)求解。目前應(yīng)用于鍛件裝爐調(diào)度的啟發(fā)式算法包括模擬退火法、粒子群分布算法等。在本文中,采用遺傳算法NSGA-II進(jìn)行對(duì)裝爐形式的多目標(biāo)優(yōu)化求解。

遺傳算法模型設(shè)計(jì)中,采用以加熱爐兩方向空余空間尺寸最小為優(yōu)化目標(biāo):

式中:Lx和Ly分別表示加熱爐兩方向上的尺寸參數(shù);xi表示i類鍛件數(shù)量;di和li分別表示i類鍛件在各方向尺寸。

裝爐約束指裝爐過(guò)程中,鍛件尺寸總和不能超過(guò)爐膛尺寸(以x方向?yàn)槔齃x)。在裝爐過(guò)程中,該模型還需滿足如下約束條件:

式中:Xi表示各類鍛件的數(shù)量;

式(5)和式(6)分別表示裝爐量不超出爐容約束;式(7)表示鍛件裝爐量不超出現(xiàn)有數(shù)量。

在裝爐方案中,還涉及裝爐方向問(wèn)題。由于鍛件裝爐占用空間由直徑尺寸和長(zhǎng)度尺寸共同決定,同時(shí)一排鍛件并排裝爐占用長(zhǎng)度由最長(zhǎng)鍛件決定。在此情況下,由于加熱爐兩方向尺寸不同,鍛件裝爐方向不同也會(huì)影響裝爐利用率。裝爐方案的選擇需對(duì)比兩個(gè)方向的裝爐利用情況。

根據(jù)以上裝爐模型及特點(diǎn),進(jìn)行遺傳算法設(shè)計(jì)。

3.1.1 方案編碼

方案編碼中需要能夠體現(xiàn)裝爐數(shù)量及裝爐排數(shù)信息,在編碼形式中,采用混合編碼形式。編碼位第一位表示裝爐方向,以二進(jìn)制表示,其中0表示沿加熱爐爐膛y方向裝爐,1表示鍛件沿加熱爐x方向裝爐。第二位表示裝爐排數(shù),實(shí)數(shù)編碼。后續(xù)位分別對(duì)應(yīng)不同種類鍛件下在一排內(nèi)的數(shù)量參數(shù)。這一編碼長(zhǎng)度主要由鍛件種類數(shù)量決定。

3.1.2 自適應(yīng)進(jìn)化

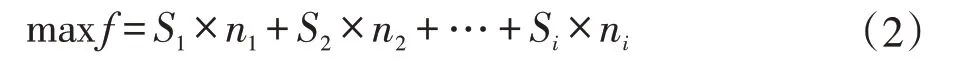

在進(jìn)化過(guò)程中,采用基于適應(yīng)度的自適應(yīng)的變異概率機(jī)制。首先,針對(duì)個(gè)體方案進(jìn)行適應(yīng)度分配,在啟發(fā)式算法中目前已經(jīng)形成多種適應(yīng)度分配策略,本文中采用Engin等[11]提出DOPGA適應(yīng)度分配策略,該適應(yīng)度基于個(gè)體支配層級(jí)與支配數(shù)量進(jìn)行適應(yīng)度分配,具有較好的表現(xiàn)性能。在這一適應(yīng)度分配策略下,適應(yīng)度值越小,個(gè)體越優(yōu)。

在進(jìn)化中,依據(jù)個(gè)體適應(yīng)度情況設(shè)置其進(jìn)化變異概率。適應(yīng)度較小的個(gè)體對(duì)應(yīng)較小的變異概率,以盡量保留優(yōu)秀個(gè)體。自適應(yīng)概率設(shè)置如下:

式中:

Pc和Pm分別表示交叉概率和變異概率;f為當(dāng)前個(gè)體適應(yīng)度;fˉ為當(dāng)前種群中所有個(gè)體平均適應(yīng)度;fmin為種群中個(gè)體最小適應(yīng)度;Pc1,Pc2,Pm1,Pm2∈[0,1]

3.1.3 交叉變異

在交叉操作中,直接采用均勻交叉換機(jī)制,對(duì)每一位編碼基因根據(jù)交叉概率Pc判定,滿足交叉條件基因位進(jìn)行交叉。

在實(shí)數(shù)編碼的進(jìn)化算法中,變異形式一般采用變異算子的形式,通過(guò)對(duì)當(dāng)前基因位施加一個(gè)擾動(dòng)機(jī)制,從而實(shí)現(xiàn)基因在某一范圍內(nèi)的改變。假如個(gè)體編碼記做P=(p1,p2,…,pk,…,pn),則變異范圍如下:

變異產(chǎn)生的新基因pnkew為區(qū)間內(nèi)的隨機(jī)整數(shù)值。

其中:

其中μ為變異尺度算子,μ∈(0,1)。

3.2 單層并排裝爐優(yōu)化分析

針對(duì)單層并排的裝爐問(wèn)題,選擇以兩種不同型號(hào)的鍛件進(jìn)行同批裝爐優(yōu)化,開展相應(yīng)的案例分析。

1類鍛件尺寸:直徑56cm,長(zhǎng)200cm;2類鍛件尺寸:直徑35 cm,長(zhǎng)300 cm。加熱爐爐膛尺寸x-y:1 500 cm×1 000 cm。在算法進(jìn)化中,設(shè)定種群規(guī)模為100,最大進(jìn)化代數(shù)為200。基于NSGA-II,最終進(jìn)化出100個(gè)優(yōu)化結(jié)果。

進(jìn)化結(jié)果顯示,鍛件裝爐方向以直徑對(duì)應(yīng)爐膛x方向方案最優(yōu)。在此裝爐條件下,鍛件長(zhǎng)度方向能夠?qū)崿F(xiàn)最小裝爐差,共計(jì)裝爐5排。而在直徑方向上,排內(nèi)裝爐方案較多,在此通過(guò)對(duì)多種裝爐方案進(jìn)行對(duì)比,從而得出最優(yōu)化方案。

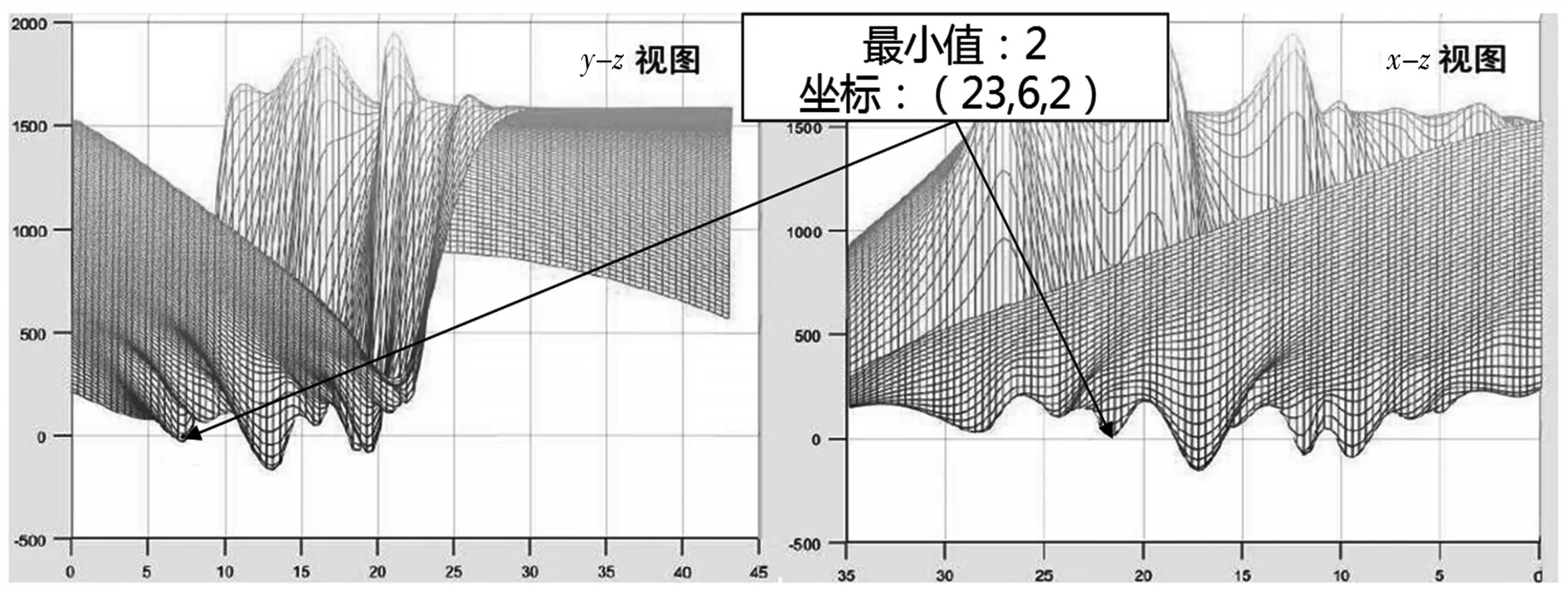

為了給出更為準(zhǔn)確的結(jié)果,對(duì)給出的100個(gè)優(yōu)化結(jié)果,以及所有迭代過(guò)程數(shù)據(jù)進(jìn)行建模。以鍛件裝爐量為x-y坐標(biāo),目標(biāo)函數(shù)為z,繪制矩陣的散點(diǎn)圖、等高線、三維網(wǎng)線圖,如圖1所示。

通過(guò)三維視圖,可以看出鍛件數(shù)量組合對(duì)裝爐適應(yīng)值的走向趨勢(shì)。根據(jù)向視圖和等高線示意圖可以查找出最優(yōu)方案解。

最優(yōu)結(jié)果為:坐標(biāo)(23,6,2)對(duì)應(yīng)裝爐方案:X1鍛件23件,X2鍛件6件,加熱爐余量2。

圖1 目標(biāo)結(jié)果三維網(wǎng)線

4 多層堆疊裝爐調(diào)度方案求解

鍛造企業(yè)一般是面向訂單的拉動(dòng)式生產(chǎn),企業(yè)根據(jù)訂單量安排生產(chǎn)。根據(jù)訂單交貨順序安排鍛件生產(chǎn)順序,但訂單量并不一定裝滿一爐,或恰好裝滿多爐。在滿裝之余,將余量進(jìn)行混合裝爐,減少加熱次數(shù)。而在大量鍛件裝爐中,加熱爐加熱過(guò)程分為空爐升溫、鍛件加熱、保溫三個(gè)階段。鍛件加熱時(shí)間受加熱爐加熱效率(kg/h)的影響,與裝爐量成正比,盡可能地減少裝爐批次可以減少空爐預(yù)熱升溫過(guò)程能耗。

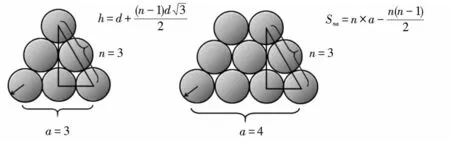

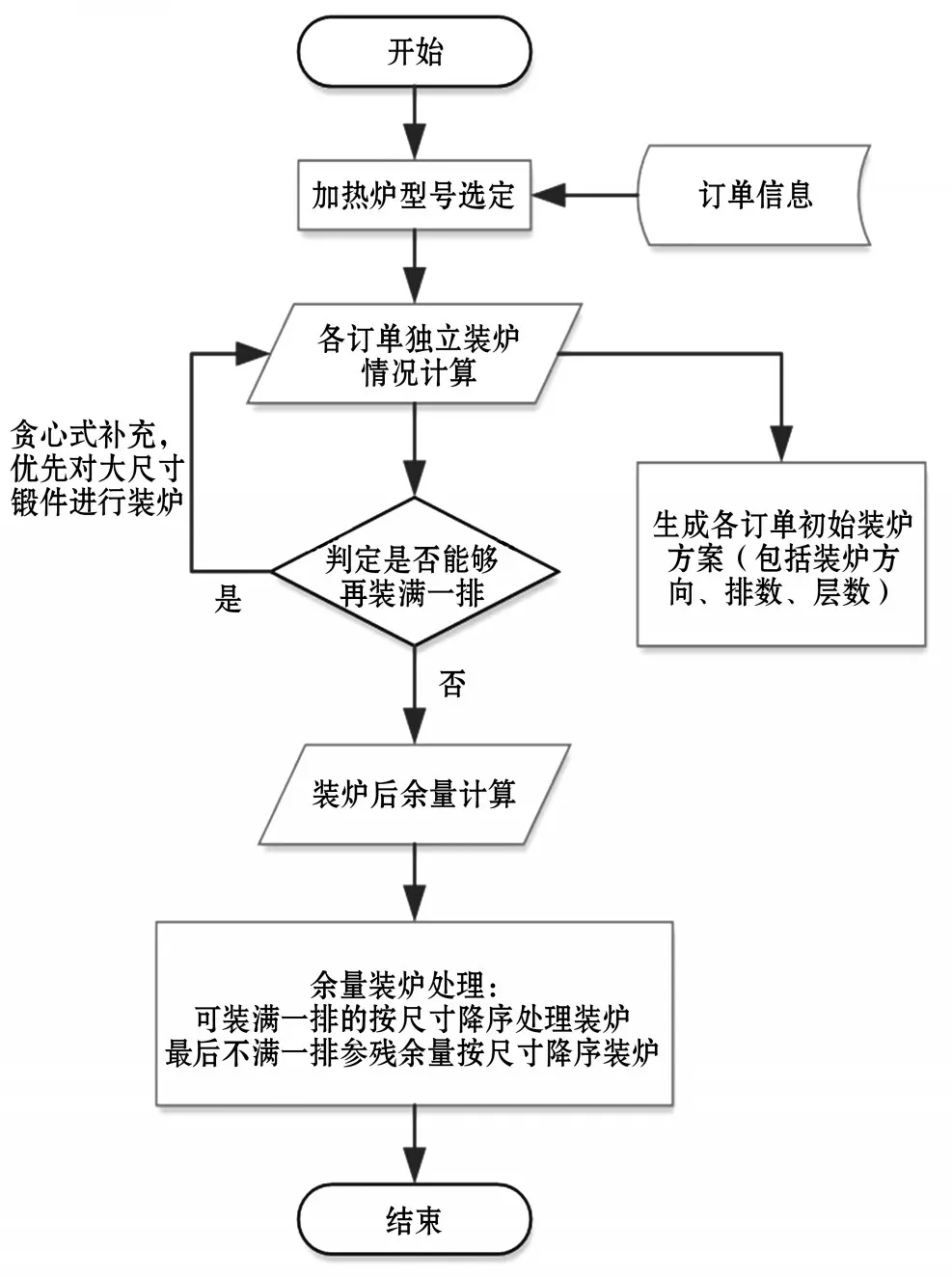

在本文中首先對(duì)裝爐模型進(jìn)行分析。在大量鍛件裝爐中,鍛件堆疊擺放,對(duì)不同堆疊情況尺寸數(shù)量算如圖2所示。

圖2 圓柱鍛件堆疊高度計(jì)算

根據(jù)爐膛z尺寸高度的限制,隨著鍛件堆疊層數(shù)的增加截面可能是三角形或梯形。在堆疊裝爐時(shí),鍛件堆疊層數(shù)盡量較高。鍛件堆高只與層數(shù)有關(guān)。

式中:h表示鍛件堆高;d表示鍛件直徑;n表示鍛件層數(shù);H表示爐膛高度。

一堆鍛件數(shù)量Sna同時(shí)由鍛件層高n,底層鍛件數(shù)量a決定,一般性公式如下:

在鍛件堆疊擺滿一垛時(shí),可沿著鍛件軸向方向進(jìn)行多排擺放。在多排擺放時(shí),可以是不同型號(hào)的鍛件,這一混合擺放使不同訂單的余量進(jìn)行混合裝爐,減少加熱次數(shù)。在鍛件底層擺放數(shù)量和擺放排數(shù)方面,要滿足以下約束條件:

式中:Lr表示鍛件徑向所對(duì)應(yīng)爐膛有效尺寸;La表示鍛件軸向所對(duì)應(yīng)爐膛有效尺寸;t表示鍛件種類;di表示第i類鍛件直徑;hi表示第i類鍛件長(zhǎng)度;ni表示第i類擺放鍛件排數(shù)。

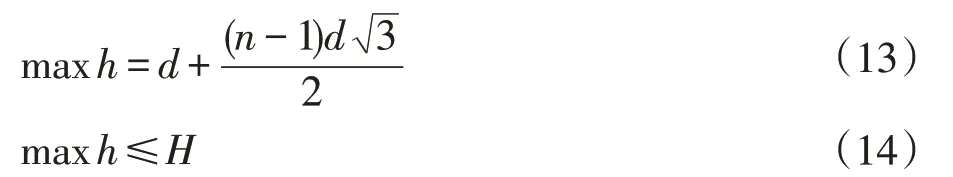

圖3 堆疊式裝爐處理流程

基于上述流程,對(duì)相關(guān)案例進(jìn)行求解。加熱爐型號(hào)選擇功率110 kW,爐膛有效容量1 500 cm×1 000 cm×700 cm,加熱效率160 kg/h。

如今現(xiàn)有三批訂單:1類鍛件尺寸參數(shù)200 cm×300 cm,訂單量120;2類鍛件尺寸參數(shù)180 cm×500 cm,訂單量79;3類鍛件尺寸參數(shù)80 cm×210 cm,訂單量56。根據(jù)上述裝爐流程最后計(jì)算得出,1類訂單裝爐沿y方向,每批最大裝爐量60,無(wú)剩余,3類訂單由于鍛件無(wú)法裝滿一爐,按余量處理混合裝爐,2類鍛件沿x方向裝爐,最大裝爐量47,余量37。對(duì)于余量的混合裝爐按y方向,一次裝爐加熱即可。對(duì)此批訂單的裝爐方案,共計(jì)4批次裝爐加熱,加熱工時(shí)總計(jì)121 h,能耗13 381 kW·h。

5 結(jié)語(yǔ)

本文以生產(chǎn)節(jié)能降耗為目標(biāo),考慮鍛坯形狀及裝爐方式對(duì)能量消耗的影響,分別針對(duì)單層并排裝爐和多層堆疊裝爐進(jìn)行了研究。針對(duì)單層并列的裝爐方式,采用遺傳算法,通過(guò)求解裝爐容差率最小來(lái)實(shí)現(xiàn)最大化裝爐。對(duì)于多層堆疊式裝爐,則進(jìn)行裝爐模型分析,并設(shè)計(jì)裝爐程序,生產(chǎn)裝爐方案,減少加熱爐加熱次數(shù)。通過(guò)對(duì)不同裝爐情況的分析,實(shí)現(xiàn)了裝爐的最大化,實(shí)現(xiàn)了節(jié)能降耗的目標(biāo)。本文對(duì)鍛造行業(yè)的裝爐安排提出了新的思想方法,為鍛造企業(yè)向集約式發(fā)展,提供了一定的借鑒意義。