多孔碳包覆硅微球于鋰離子電池負極中的應用*

王 迪, 邵亞川, 張 迪, 孫會蘭, 王 波

(1. 中國科學院金屬研究所 高溫合金部, 沈陽 110016; 2. 河北科技大學 材料科學與工程學院, 石家莊 050018)

在過去的二十年中,鋰離子電池成功地主導了便攜式電子市場并且在電動汽車方面展示出巨大的應用前景[1].作為商業化鋰離子電池的負極材料,石墨的實際比容量幾乎已達到其理論值372 mA·h/g,但也只能提供特定的能量密度(150 Wh/kg),不足以滿足高比能量密度電動汽車的需求[2].此外,我國的節能與新能源汽車技術路線已提出,2020年我國電動汽車專用能源的目標能量密度需要達到350 Wh/kg.因此,研究和開發新型負極材料對于擴展下一代鋰離子電池的應用范圍而言是非常必要的.

作為替代商業化石墨負極最具前景的候選材料之一,硅具有明顯優勢,其理論比容量高達4 200 mA·h/g,相比于石墨具有更高的工作電位,且具有含量豐富、環境友好、無污染等優點[3].然而,硅負極的實際應用受到了多重挑戰,這主要是因為在鋰化/脫鋰過程中產生的應力導致硅負極產生了巨大的體積變化,使得鋰離子電池的容量和壽命急速衰減而很難維持穩定.基于此,一些學者將硅材料進行納米化處理,當硅球顆粒尺寸小于150 nm時,幾乎不會產生材料破壞和粉化現象,且處于納米尺寸時硅材料的固體電解質界面(SEI)膜也更加穩定[4-5].肖忠良等利用新型粘結劑提高電極在循環中的穩定性[6].Sohn等通過優化硅的納米結構來釋放其因體積效應帶來的內應力,從而制造空間來緩解硅因體積效應而產生的空間變化,進而提高電極的穩定性和電化學性能[7].Luo和Jin等通過將硅與碳復合制備得到Si/C復合材料,由于碳材料柔韌性較強,同時可以導電并增加鋰離子的嵌入位點,因而Si/C復合材料能夠緩解硅材料的體積效應,從而提高了電池穩定性[8-9].

1 實 驗

1.1 P-Si/C復合材料的制備

以硅(化學純)、葡萄糖(化學純)和P123(分析純)為原料,且三者的質量分數分別為2.1%、71.9%和26%,以去離子水為溶劑,利用水熱法制備P-Si/C復合材料.

稱取適量葡萄糖、硅和P123放入研缽中混合研磨30 min后,將混合物料溶于去離子水中,利用恒溫磁力攪拌器進行攪拌,再利用超聲波震蕩3 min后室溫靜置超過12 h.然后將混合物料與少量聚乙二醇倒入燒杯中,利用玻璃棒將其攪拌均勻.采用手動壓樣機對混合物料進行壓樣處理并得到P-Si/C復合材料前驅體,在壓樣過程中壓力為10 MPa,壓制時間為10 min.稱取適量P-Si/C復合材料前驅體置于燒結爐中,在氬氣氛圍下于800 ℃煅燒2 h,且升溫速率為15 ℃/min.將燒結后的物料進行破碎處理后放入水溶液中進行攪拌,靜置后取下層沉淀進行抽濾處理,之后將得到的產物放入鼓風干燥機中加以干燥,最終得到P-Si/C復合材料.

1.2 電池的組裝與測試

將P-Si/C復合材料、導電劑(SuperP)和粘結劑(聚偏二氟乙烯)以7∶2∶1的質量比混合均勻并加入適量NMP得到混合物料.將混合物料研磨成漿并均勻涂抹在銅箔上,將銅箔放入真空干燥箱中進行干燥處理后,將銅箔剪成直徑為10 mm的電極片.以LiPF6溶液為電解液、Celgard2400為隔膜,在氬氣氛圍下的真空手套箱中進行電池組裝并裝配得到CR2032型紐扣電池.利用藍電測試系統測試CR2032型紐扣電池的電化學性能,測試溫度為室溫,充放電區間為0.01~2.5 V,同時測試紐扣電池的充放電循環性能.

2 結果與分析

2.1 XRD分析

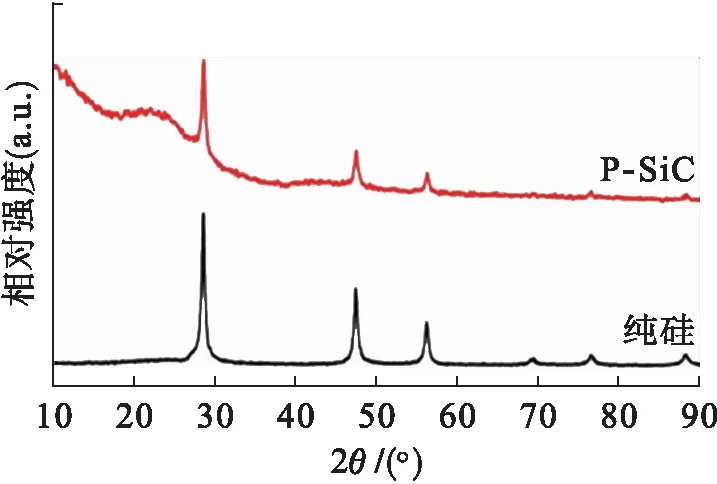

為了研究純硅顆粒和P-Si/C復合材料的形貌特征,利用X射線衍射儀對樣品進行表征,具體結果如圖1所示.

圖1 純硅顆粒和P-Si/C復合材料的XRD圖譜Fig.1 XRD spectra of pure silicon particles and P-Si/C composite

由圖1可見,純硅顆粒和P-Si/C復合材料的XRD圖譜并無顯著性差異.純硅顆粒和P-Si/C復合材料在28.4°、47.4°、56.2°位置處均具有3個尖銳特征峰,分別對應于未改性純硅顆粒的(1 1 1)、(2 2 0)和(3 1 1)晶面[10-11].此外,P-Si/C復合材料XRD圖譜在23.4°位置處存在一個較寬的饅頭峰,且該峰對應無定形碳的峰值[12].觀察圖1可以發現,合成的P-Si/C復合材料中不含其他雜質.可見,加入P123制備的硅碳微球既完美地保存了硅的結構特點又具備碳的優異物理性能.

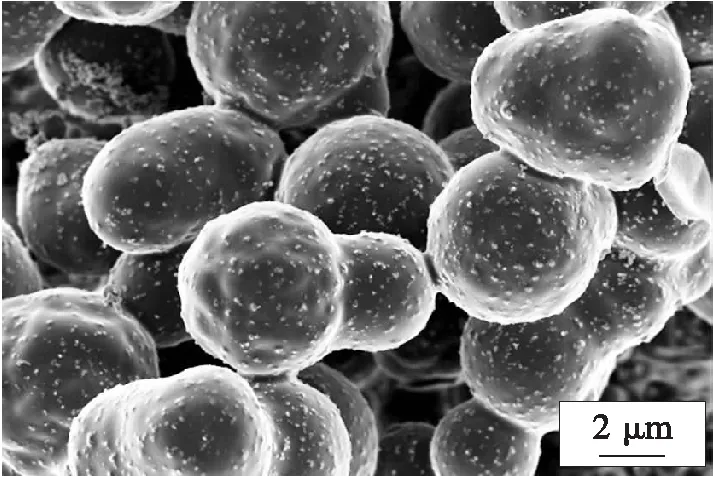

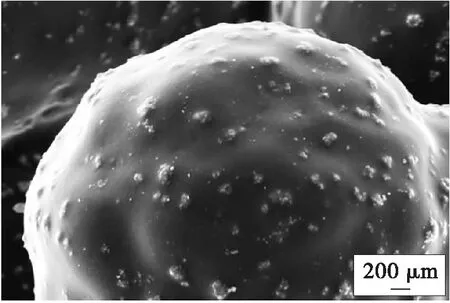

2.2 SEM分析

圖2為P-Si/C復合材料的SEM圖像,其放大后的SEM形貌如圖3所示.由圖2可見,P-Si/C復合材料是由尺寸分布于2~5 μm的均勻分散微球組成,微球表面出現的顆粒狀物質為分散在碳微球中的納米硅微粒.觀察圖3可以發現,納米硅微粒嵌在碳微球中,P-Si/C復合材料中并未發現裸露的納米硅微粒,表明所有硅微粒都被完全地嵌入碳基底中,故而呈現出硅碳復合材料的包覆型特點[13].P-Si/C復合材料不僅可以抑制硅在充放電過程中的體積膨脹,而且還能阻止硅與電解液直接反應,從而抑制固體SEI膜的生成[14-16].

圖2 P-Si/C復合材料的SEM圖像Fig.2 SEM image of P-Si/C composite

圖3 P-Si/C微球的放大SEM圖像Fig.3 Enlarged SEM image of P-Si/C microspheres

2.3 電化學性能分析

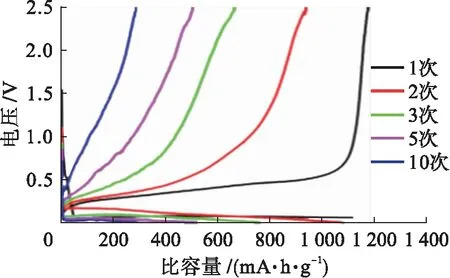

圖4為當電流密度為500 mA/g時,純硅電極在不同循環次數下的充放電曲線.由圖4可見,純硅電極的首次循環充放電曲線并不平穩,其首次循環后的庫倫效率為67%.觀察圖4可以發現,純硅電極的比容量在充放電循環中發生了急速衰減.產生上述現象的原因為:在嵌/脫鋰時純硅顆粒產生了巨大膨脹和收縮,在顆粒內部產生了很大內應力,宏觀上表現為電極的膨脹和收縮,并可進一步導致電極產生粉化、形貌破壞和剝離.此外,體積效應會導致硅球和SEI膜發生破裂,且在裸露的硅表面上可以再次生成SEI膜,從而導致SEI膜越來越厚,消耗的電解液越來越多,不可逆容量越來越高,最終致使電極循環壽命和可逆容量發生急速下降[12].

圖4 純硅電極的充放電曲線Fig.4 Charge and discharge curves of pure silicon electrode

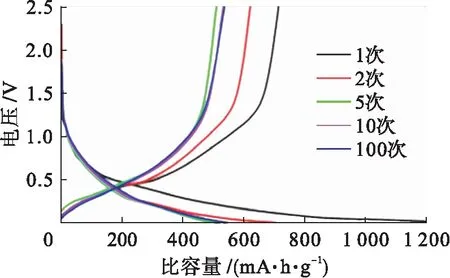

圖5為當電流密度為500 mA/g時,P-Si/C電極的充放電曲線.由圖5可見,當電流密度為500 mA/g時,P-Si/C電極的第1、2、5、10、100次循環后的充放電電壓平臺穩定在0~0.2 V.P-Si/C電極的首次充電和放電比容量分別為688和1 200 mA·h/g,庫倫效率為58%,且此時庫倫效率較低.自第2次循環開始,P-Si/C電極的充電和放電比容量比較接近,且分別為716和612 mA·h/g,此時庫倫效率達到了85%.第5次循環時P-Si/C電極的充電比容量和放電比容量分別為530和490 mA·h/g,而庫倫效率升高為92.5%.第10次循環時P-Si/C電極的充電比容量為520 mA·h/g,放電比容量為501 mA·h/g,庫倫效率高達96.3%.此后P-Si/C電極的可逆比容量衰減較慢,且幾乎穩定于500 mA·h/g.與圖4對比可知,添加P123后P-Si/C電極的充放電曲線更加穩定.這是因為硅顆粒均被嵌入碳基底中,相當于在硅球外面加設一層外骨骼,限制了硅球收縮和膨脹的最大限度,使得由硅的體積效應帶來的影響大為減小.同時電極材料的粉末化程度降低,且SEI膜更加穩定而不易發生破裂和再生成現象,進而使得電解質消耗減少,因而P-Si/C電極的循環壽命和可逆容量得以提高.

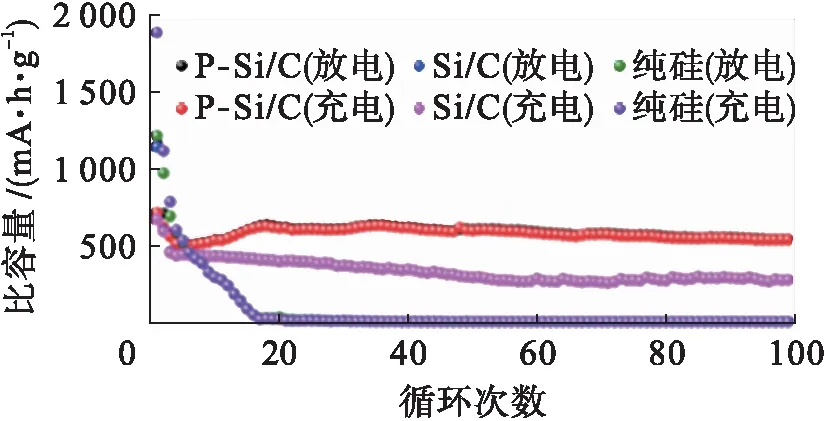

圖6為純硅電極、P-Si/C和Si/C電極在500 mA/g電流密度下的循環性能對比結果.由圖6可見,雖然純硅電極首次充電比容量高達1 800 mA·h/g,但是在前18次循環過程中,隨著循環次數的增加,其比容量大幅度衰減.P-Si/C電極的放電比容量在循環初期得到提升,經100次循環后該比容量為521 mA·h/g,與第2次循環放電比容量數值相比,具有85.4%的保留率.在20次循環內P-Si/C電極的庫倫效率從首次循環的58%升高到了98%以上.

圖5 P-Si/C電極的充放電曲線Fig.5 Charge and discharge curves of P-Si/C electrode

圖6 不同電極的循環性能對比Fig.6 Comparison in cycle performance of different electrodes

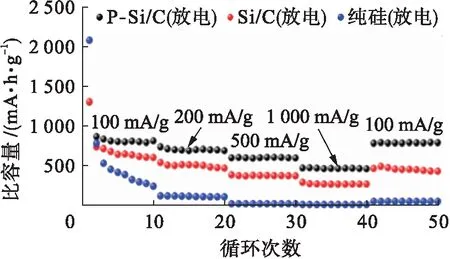

圖7為純硅電極、P-Si/C和Si/C電極的倍率性能對比.將電極分別在100、200、500和1 000 mA/g電流密度下進行充放電循環,每10次循環為一個周期,10次循環之后改變電流密度再次進行充放電循環.由圖7可見,當電流密度依次為100、200、500 mA/g時,P-Si/C電極的平均比容量分別為840、730和620 mA·h/g,相比其他兩種電極,該電極具有更高的比容量.此外,即使在1 000 mA/g的電流密度條件下進行循環,P-Si/C電極的比容量仍能達到較大數值,該比容量可在循環過程中保持平穩且未發生明顯衰減.當電流密度恢復到初始狀態時,P-Si/C電極的比容量又恢復上升.總體而言,P-Si/C電極在循環過程中比容量基本保持平穩,且未發生明顯衰減,表明P-Si/C電極具有很好的倍率性能.

3 結 論

以P123作為分散劑制備的碳硅微球不僅保持了硅的整體框架,而且在硅的外層包覆了一層碳被,緩解了純Si電極在充放電過程中帶來的體積效應,且在制備過程中未有雜質生成.水熱法是制備P-Si/C復合材料的一種簡單高效的方法.在制備過程中所有的硅都嵌在碳微球中,有效地緩解了因體積效應帶來的不利影響,保證了結構的穩定性.P-Si/C作為負極材料展現出良好的充放電性能和較高的比容量,同時具有穩定的電壓平臺和顯著的循環穩定性,這為其大規模實際應用提供了理論指導.

圖7 不同電極的倍率性能Fig.7 Multiplying power performance of different electrodes