帶鋼冷連軋機組同板厚差控制系統研究

陳 浩,宋美娟,周振宇,曹秉宇,李 洋

(徐州工程學院 機電工程學院,江蘇 徐州 221000)

經濟發展迅速,鋼鐵市場的競爭日益激烈,國內鋼鐵產品也需要更高的標準。各鋼鐵公司也急需更新生產技術,降低成本的同時獲得更好的產品,在市場競爭中穩定地位。冷軋產品的重要質量標準是厚度精度,因此厚度控制是帶鋼軋制域的核心技術。AGC系統利用測厚儀或傳感器對帶鋼軋出厚度測量,獲得實際出口厚度與設定值的偏差信號,一旦該差值不在公差范圍內,系統計算出消除偏差的調節量,借助調節裝置改變軋制張力、金屬秒流量、輥縫或軋制速度等,把厚度控制在公差范圍內。面對國內的需求及資金有限的情況,吸收國外AGC先進控制的優點,研發高精度自控系統,進一步提高我國鋼鐵冷軋設備的控制水平[3]。

1 厚度控制系統及其基本原理

1.1 厚度自動控制系統分類

連軋厚度控制技術發展到現在,根據在線檢測儀表、執行機構以及作用情況,AGC控制方法可歸納為以下3種基本形式:

(1)前饋AGC。基于測厚儀的反饋式厚度自動控制系統,避免不了控制上的傳遞滯后或過渡過程的滯后,因而限制了控制精度的進一步提高。特別是當來料厚度波動較大時,更會影響帶鋼的實際軋出厚度的精度。為了克服此缺點,在冷連軋機上廣泛采用前饋式厚度自動控制系統,簡稱前饋AGC。對于冷連軋而言,前饋AGC可通過3種控制手段實現對厚度的控制,即調節本機架的輥縫、調節上游機架的速度、調節本機架的速度。

(2)監控AGC。監控AGC是根據軋機出口測厚儀檢測到的帶鋼厚度偏差來調節輥縫或軋制速度以達到消除厚度偏差的目的。應用于冷連軋機的監控AGC具有3種厚度控制手段,即調節本機架的輥縫、調節上游機架速度、調節本機架速度。然而,監控AGC具有檢測上的滯后,這就限制了其性能的提高,隨著控制理論的發展和Smith預估器等消除大滯后環節的控制算法的使用,監控AGC已經成為厚度控制系統一個必不可少的組成部分。

(3)秒流量AGC。在冷連軋機的厚度控制系統中,普遍應用秒流量AGC。通過秒流量相等原則估算機架出口厚度,將該厚度與目標厚度進行比較得到出口厚度偏差,通過調整本機架輥縫、上游機架速度或本機架速度來消除厚度偏差。

此外智能控制也被引入到了AGC控制中,主要有模糊控制、神經網絡控制、遺傳算法、專家系統和學習控制等[1]。

1.2 厚度控制基本原理

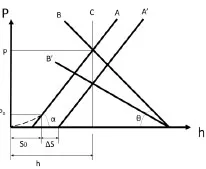

帶鋼冷連軋厚度控制通過調整輥速、輥縫和張力等,將軋制過程中的厚度偏差清除,以此使得帶鋼軋制厚度滿足理想厚度。軋件的塑性變形和軋機彈性變形在軋制時同時發生,二者關系由P—H圖表示,見圖1。造成厚度波動的因素對軋制的影響均可以利用P—H圖中的塑性變形線和彈性變形線來描述。帶鋼軋制厚度h由彈跳方程h=S0+(P-P0)/K確定(式中,P為軋制力;K為軋機剛度)。為了能夠消去非線性區的影響,一般軋制前將軋輥按照初始壓力P0壓靠一定程度,將這時候的輥縫S0定為軋機調整的零輥縫。

圖1 P—H圖

由P—H圖可以看出,出于其他因素的作用,軋件塑性線由B變化到B’時,要使得軋機出口帶鋼厚度h不變,需調整軋機輥縫S,保證軋機彈性線由A變化到A’。可知厚度控制的原理是:不管軋制過程怎么變化,總是使軋機彈性線A與塑性線B相交于等厚軋制線C,從而得到恒定厚度的帶鋼[5]。

1.3 厚度偏差產生的原因

厚度是冷軋帶鋼產品的重要尺寸指標,帶鋼實際出口厚度主要有空載輥縫S0、軋機剛度CP和軋制力P這三個影響因素。其中軋機剛度CP在實際生產時一般可認為是不變的。S0變化的因素主要都是在不改變壓下位置的情況下發生[9]。

P的變化是帶鋼軋出厚度波動的主要因素。軋制力變化的影響因素主要有:

(1)對冷軋而言化學成分與組織性能的不均則是導致軋制力波動的重要原因。

(2)坯料厚度的變化會影響P-H圖中的線B,導致軋制壓力和彈跳發生波動,從而影響軋件出口厚度。冷軋時軋件厚度不均難以完全消除,故應該盡可能選擇高精度的原料以提高產品厚度精度。

(3)張力的變化會使軋制力產生相應變化。這主要是因為張力影響了軋件的應力狀態及變形抗力。

(4)速度的變化改變了變形抗力和摩擦系數,從而使軋制力發生波動[2]。

2 研究方法技術路線

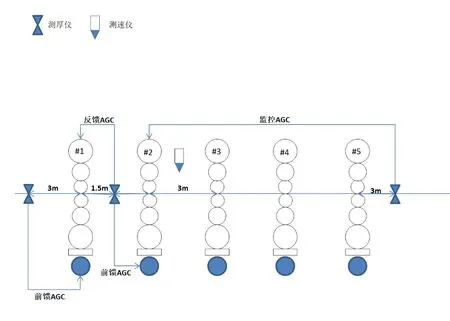

(1)帶鋼冷連軋機組厚度控制AGC系統方案。主軋線設備和檢測儀表布置:第一機架前后各配置一套測厚儀,第五機架后配置一套高精度測厚儀(用于監控AGC),確保最終產品精度。第二機架后安裝測速儀。

(2)主軋線設備和檢測儀表布置及技術性能參數。1720mm冷連軋機采用5機架6輥UCM軋機的形式[4]。六輥UCM軋機有一個顯著的特點,能夠找到一個中間輥橫移量,保證軋機的橫向剛度達到無窮大,無論軋制壓力如何發生變化,這個時候的板形也不會改變[8]。其主軋線設備和檢測儀表如下布置。

圖2 主軋線設備和檢測儀表的布置圖

第一機架的前饋AGC:當入口測量儀測得來料厚差δH,進行延遲t秒后壓下,調節量δS1為 :δS1=δH·Q/CP。

延遲時間:t=L/V。

第一機架的反饋AGC:當帶鋼運行到第一機架出口,測厚儀實測到厚差δh,調節量δS2為 :δS2=δh(CP+Q)/CP。

第一機架總調節量δS=δS1+δS2。

(式中δS為用來消除厚差所疊加的調節量;CP為軋機的彈性剛度系數;Q為軋件的塑性剛度系數;L為測厚儀到軋輥中心的水平距離;V為軋件的前進速度)。

第二機架的前饋AGC:當入口測量儀測得來料厚差δH,進行延遲t秒后壓下,調節量δS3為 :δS3=δH·Q/CP。

延遲時間:t=L/V。

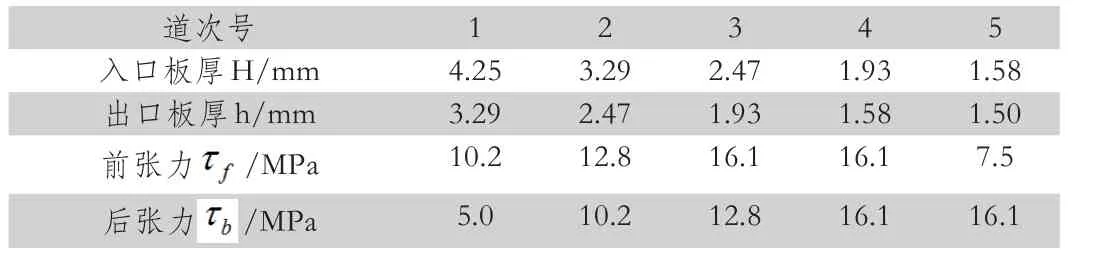

第二機架的監控AGC:當帶鋼運行到第五機架出口,測厚儀實測到的帶鋼厚度h5,然后根據秒流量公式h2v2=h5v5(v2為第二機架后的測速儀測得的帶鋼速度)計算出第二機架出口處的帶鋼厚度h2,h2與軋制規程中的厚度[7](見表1表2)相減即可得到厚差為δh,調節量δS4:δS4=δh(CP+Q)/CP。

第二機架總調節量δS=δS3+δS4

第三、四、五機架不做調節。

當實測厚度與設定厚度差值大于0.01mm(公差)時,則進行調節。

根據近點法確定軋件的塑性剛度系數:Q=(Pb-Pa)/(hb-ha)[6]。

式中Pa、ha——實際軋制厚度為ha時,軋制力為Pa,一般取hb-ha=0.01mm。

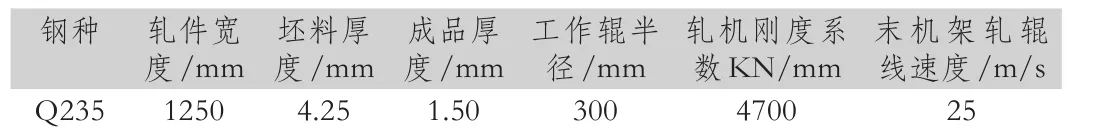

(3)軋制工藝參數。選用厚度4.25mm的帶鋼生產厚度為1.50mm成品板帶鋼,選擇原料規格為1250mm×4.25mm,鋼種為Q235,設置預壓下力P0為10000KN,工作輥直徑為212.5mm,末機架出口速度為25m/s。

表1 Q235鋼的軋制工藝參數

表2 軋制鋼板的厚度和張力參數

(4)程序運行結果。

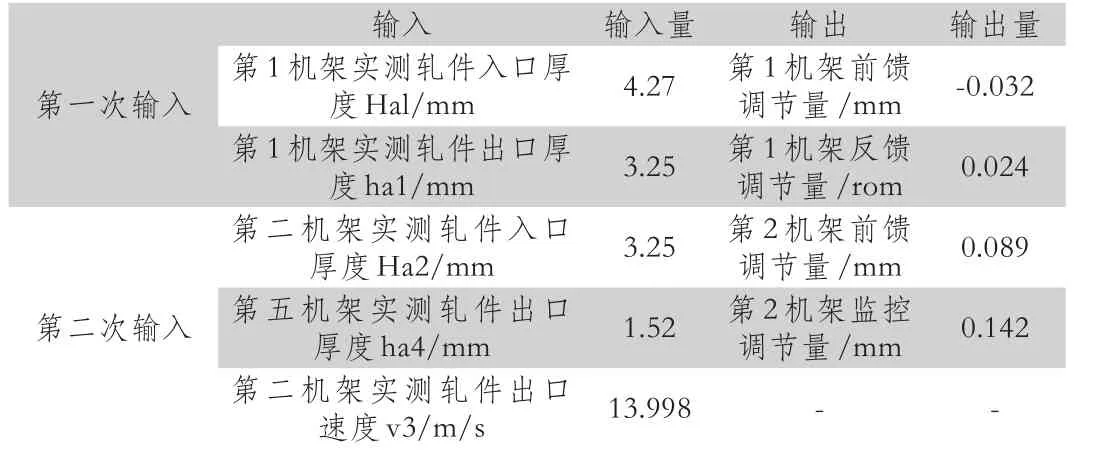

表3 1720mm五機架帶鋼冷連軋機組輸出量參數

表4 第1、2、5架實測軋件輸入量和輸出量對比

3 結論

本文所研究的1720mm五機架帶鋼冷連軋機組AGC系統方案,用C++語言編寫厚度設定和厚度控制程序,對Q235鋼同塊鋼的厚度控制進行模擬。從計算結果可以看出軋制壓力自第三機架越來越小,計算壓扁半徑時,壓扁半徑的值隨循環次數的增加趨于穩定,隨著軋件變形程度的增加,其變形抗力增大,塑性剛度系數也隨之增大。