淺談國內復合材料設計制造一體化技術

王 嬈 付友波 趙樹軍

(航空工業西安飛機工業(集團)有限責任公司西飛設計院,陜西 西安710089)

就復合材料設計制造一體化而言,其指的是設計理念,屬于減少飛機結構總量、降低制造成本以及加強產品質量的方式,現階段已經成為國際通用飛機在結構設計制造技術方面的主要發展方向,同時也屬于我國復合材料在應用方面的必然發展趨勢。

1 國內外發展趨勢

二十世紀末,歐洲及美國等發達國家積極投入到復合材料設計制造一體化技術研發事業中,并取得了累累碩果。例如,空客A380 則利用軟件設計及新技術研發出復合型材料,有效縮短了大約24.5%的設計時間,也避免了反復設計。和發達國家相比之下,我國在復合材料技術方面發展較晚,國內航空企業立足于國際合作項目進行介入,除了能夠促進經濟效益的提升之外,還能夠對先進復合材料零部件結構和相關制造技術進行學習,并借鑒成功的管理方式與經驗,進而推動我國復合材料制造技術的發展[1]。在持續的學習與積累過程中,國內航空企業能夠促進自身能力的提升,進而推動我國航空復合材料制造的發展。當開始國家間合作時,有些國際合作轉包項目便創新采用了設計制造一體化技術,這不僅提高了產品研發的速度,而且節約了大量成本投入,并強化了產品質量。借助FiberSim、CPD 復合材料設計軟件,設計人員能夠對零件結構、幾何進行全面觀察,優化工藝程序。有關設計人員在對此類軟件進行使用的過程中,可迅速可視化鋪層形狀以及纖維方向,并在設計的過程中就找出制造存在的問題,然后運用針對性的方式進行改善。

2 復合材料結構一體化的研制思路

2.1 對一體化研發的理解與解讀

通過復材結構研發所涉及專業的需求分析,可見其間是相互關聯的,所以一體化的研發思路、一體化的研發試驗規劃是復材結構研制的關鍵[2]。 尤其是材料、工藝(零件制造、模具設計制造)、結構的迭代設計。為了實現自動化、設備的研發也與之密切相關,對于通用的設備,會以采購為主,而對于專用的自動化實現,需要結合結構、工藝并進行研發。也就是說自動化設備研發是材料、工藝、設計迭代的一個環節。規劃試驗要考慮以上所有專業間的相互關聯性。在復合材料結構研發過沖中要考慮使用維護檢測和修理要求,最關鍵是要做到從材料、工藝、設備、分析、制造、檢測和維修個專業的一體化設計與研發,積木式的研發試驗必須統籌個專業來統一規劃,而且各項試驗個專業內容緊密的相互關聯,一環套一環,共同來確定所研發的結構應該采用的材料、工藝和結構參數,以及全壽命的使用維護要求。

因此需要深刻理解積木式驗證的精髓所在,而不只是從本專業列出五級試驗項目就算是積木式的驗證了。需要具有綜合專業能力和豐富型號經驗的人來統籌規劃。

本項目已全面統籌積木式試驗并實施,而且提出需要按積木式試驗進行研發,確定構型后,再按積木式試驗進行驗證。

2.2 材料、工藝、結構的迭代

由于復合材料具有的可設計性和由工藝決定的材料性能特點,決定了復合材料結構的研發需要材料、工藝、結構一體化的設計,既然是設計就存在迭代過程,而這個過程必須包含試驗件制造和測試來實現。

這一迭代過程需要做的工作和確定的狀態是:

通過材料篩選試驗選擇材料,針對結構及細節選擇適合的工藝,進行工藝參數試驗研究,通過測試有關物理和力學性能,確定工藝參數的取值范圍;同時對結構和細節進行模具設計、零件制造研究,通過無損檢測和剖切,研究制造缺陷的工藝改進或設計改進,確定可接收的缺陷,最終實現結構的可制造性,確定選擇的工藝方法和結構設計細節。此過程迭代涉及試樣、元件、典型細節和典型結構件的試驗,及相關工藝設計、結構設計、分析的迭代。

2.3 一體化的研發與驗證試驗規劃制定

2.3.1 材料研究:材料的篩選與工藝選擇一起進行,材料供應商,自己也做。

2.3.2 工藝研究:與材料一起進行,確定工藝規范中的參數,形成工藝規范,包括無損檢測規范。 針對各類結構件,進行零件成型工藝研究,需要進行剖切試驗,可按照結構研發試驗件的構型一同開展。

2.3.3 結構研發:結構構型選擇試驗、結構細節設計及選擇,包括各類連接試驗、分析方法的研究與驗證。

2.3.4 許用值:在工藝研究下未完成情況下,先進行摸底試驗,用于結構設計,考慮各種使用環境因素。

2.3.5 損傷容限:研究各典型結構件及細節的損傷特性包括制造缺陷、沖擊損傷的引入。可結合結構研發試驗引入。

2.3.6 修理:修理材料、修理工藝、修理設計、修理分析、修理試驗,確定修理方法。

2.4 零件制造的研發與驗證及制造質量流程控制

有了工藝規范并不代表能制造出各種合格的零件,借鑒現有產品暴露的問題,以及設計要求,系統總結歸納零件制造的研發過程,進行PPM(Pre Part Manufacture)與PPV(Preproduction Verification)的研發與驗證,并在實施中不斷發現問題解決問題。

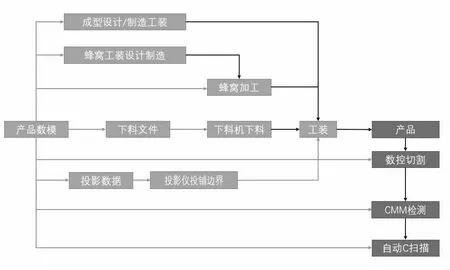

圖1 夾層復合材料結構制造數字化設計流程

2.5 復合材料結構研發的管理與控制要求

2.5.1 保證復材結構產品質量的控制文件體系

復合材料結構件制造過程,嚴格進行材料規范、設計圖樣、驗收條件、工藝規范、制造計劃、工裝數模、工裝文件、關鍵工具、檢測計劃等各方面的控制;以及能力鑒定、質量控制、批產運營方面的管理和體系控制。

2.5.2 復材人員的培訓

復合材料結構研制過程中各專業人員及操作人員都應進行嚴格的培訓,涉及上崗培訓、再次培訓、考核。

2.5.3 復材研制的質量控制

人,能勝任復材個專業工程技術人員、操作人員、維護維修人員等;機:設備、自動化成型裝置;料:材料,包括運輸、儲存;法:方法(設計方法、制造方法、檢測方法、維修方法等);環:環境,制造環境、使用環境(濕熱、沖擊損傷、輻射、老化等)。

3 復合材料數字化設計制造一體化研究

3.1 數字化的設計流程

根據對合作項目的引入和實現探究,轉變長時間以來通過金屬零件設計方式對復合材料構建進行設計的傳統模式,對此,需要憑借數字化技術對復合材料構建產品之中的相關輔層予以定義,如此一來就能夠讓復合材料構建產品在數字化方面的定義數據從設計初期,向著工藝及工裝設計等方面進行傳遞。根據現階段的計算機軟硬件及數字化設備,整理復合材料構件在設計到制造的相關數據,如下所示:

將三維模型建立起來后,需要將其應用于工裝設計制造內,然后對復合材料設計/制造軟件予以輸入,以便于在三維模型鋪層之中展開[3]。完成對鋪層展開的提取之后,應運用數據接口生成下料和鋪層文件、 Virtek 和 General Scanning激光投影系統等,完成之后再通過數據接口將生成的信息輸入到相應的是設備中,進而讓這些環節進行自動優化。其次,設計制造一體化還能夠集成零件三維模型到制造,讓錯誤鋪層尺寸與方向得到降低,同時優化產品質量,避免自動切割和優化排樣造成過多的材料浪費。圖1 為夾層復合材料結構制造數字化流程。

3.2 復合材料構件數字化設計原則

在對復合材料結構設計軟件進行研究的過程中,需將理論和實踐結合在一起,以此來建立數字化設計方面的相關原則。運用數字化方式對復合材料予以設計時,不只是需要滿足復合材料在一般設計方面的要求,還應嚴格秉承下面兩點原則:其一,對接或搭接分開的鋪層片,通常需要在連接區以及存在配合要求的相關區域之中進行對接,若在不存在嚴格要求的區域進行搭接,搭接區域通常在12-15mm;其二,在對鋪層制造可行性予以分析的過程中,若一些材料存在變形過大的情況,針對性變革鋪放起始點,并分開鋪陳連接、局部區域打剪口等方式等避免纖維嚴重變形。針對預浸料幅寬的鋪層低于鋪設方向垂線方向的現象而言,可將預浸料分成片。同時,為了進一步符合仿真規定,應對分片位置進行優化,并合理鋪放起始點。如果零件繁多且復雜,可在局部地區打剪口。反之,應對鋪放起始點進行合理設計,避免纖維嚴重變形,也在具備開設剪口,剪口分為U 型與V 型剪口[4]。其中,如果鋪層受壓較大,造成纖維嚴重變形,可選取U 型剪口,無線打補片;V 型剪口則運用在纖維因為拉伸而出現的纖維變形,在開剪口之后需要進行打補片。

結束語

綜上所述,對復合材料設計制造一體化進行研究,旨在以讓復合材料構件的整個生產過程能夠實現數字化,以此來推動成本的降低,并且這也是信息時代的必然發展趨勢。復合材料設計制造一體化技術,對結構設計以及試驗驗證等進行了同步銜接,實現了對復合材料設計制造進行全過程控制,對減輕飛機結構重量、提高產品質量、縮短研制周期、降低制造成本有非常重要的價值。