飛機結構電偶腐蝕仿真研究進展及應用方法

陳躍良,黃海亮,2,張勇,樊偉杰,卞貴學,王安東

飛機結構電偶腐蝕仿真研究進展及應用方法

陳躍良1,黃海亮1,2,張勇1,樊偉杰1,卞貴學1,王安東1

(1.海軍航空大學青島校區,山東 青島 266041;2.91206部隊,山東 青島 266109)

首先概述了電偶腐蝕仿真技術的發展史,然后分別對大氣和浸泡兩種典型環境下的電偶腐蝕模型進行了系統性闡述,從電解質域內控制方程和電極表面控制方程兩方面對飛機電偶腐蝕仿真原理進行了歸納總結。最后基于目前電偶腐蝕仿真技術在飛機結構領域中的應用示例分析,對后期如何將數據和經驗集成到飛機結構腐蝕仿真上進行了展望。

電偶腐蝕;仿真建模;仿真原理;飛機

無論是軍用飛機還是民用飛機,環境對機體結構的損傷問題不容忽視,它是飛機結構完整性與耐久性的重要研究內容。目前針對軍機的環境適應性考核主要采用實驗室內加速試驗和外場暴露兩種方法,評估效率低、成本高昂,且當局部結構設計發生改變后,環境考核試驗也需要重新進行。

近年來,得益于電化學理論的不斷完善和計算機技術的發展,人們對于結構環境損傷的認知正由宏觀表象向微觀機理轉變,腐蝕模擬仿真技術逐漸成為研究熱點。該技術以電化學原理為基礎,基于金屬材料在不同服役環境下的極化曲線為輸入條件,運用有限元或邊界元方法預測機體結構易發生腐蝕的部位,提高防腐蝕維護工作效率。還可直接指導新研飛機的腐蝕防護設計工作,達到縮短研制周期、降低費用的目的,提升飛機防腐蝕設計和耐蝕性評價能力。

1 電偶腐蝕仿真模型研究現狀

20世紀70年代,最早由Richard Alkire[1]提出的一種數學方法預測電沉積過程,是通過計算模擬電解槽內的電流場分布及陰極的二維形貌變化。由于電沉積與電化學腐蝕在本質上的電化學原理相同,隨后研究學者將數值計算方法引入電化學腐蝕過程的仿真模擬。近年來隨著計算機技術的不斷發展和電化學理論的不斷完善,基于計算機平臺的電偶腐蝕仿真模型建立及計算逐漸成為新興的研究熱點。依據環境的不同,腐蝕仿真模型可分為大氣環境仿真模型和浸泡環境仿真模型。

1.1 大氣環境下仿真模型

大氣環境下金屬腐蝕的本質是在液膜下發生的電化學腐蝕,與浸泡環境下的電極反應傳質過程截然不同,對金屬的腐蝕行為產生較大影響。大氣電偶腐蝕模型的關鍵在于液膜幾何形態的設定,目前這類模型國內外不少學者也展開了相應的研究。Jong-Min Lee[2]對薄液膜下鋅/鐵界面的電偶腐蝕進行了數值分析,通過計算缺陷中心和缺陷邊緣的后續電位差,提出了一種在需要詳細了解鐵/鋅動力學的情況下整體預測缺陷保護的方法。Nobuhiro Okada[3]在此基礎上,將氧在電解液膜中的溶解速率和擴散速率考慮進去,建立了電偶腐蝕的數值分析模型,此外還考慮了氧的鹽析效應、電導率的熱依賴性和氧原溶解度。Young P S[4]采用暴露試驗、實驗室測量和軟件建模三種試驗方法相結合的方式模擬了大氣電偶腐蝕,最終確定了2024-T3緊固件周圍的損傷演化階段,進而加深了對腐蝕模式和損傷演化的理解,以幫助減輕鋁緊固件的大氣電偶腐蝕風險。Jení?ek V[5]采用電解液薄膜條件下電偶腐蝕的數學模型對大氣腐蝕進行了評價,采用失重實驗測定的方法對模型的正確性和準確性進行了驗證。結果顯示,模型計算結果與實驗結果誤差為20%左右。Zhang Y[6]用邊界元法計算了薄層電解液中搭接接頭(裸接頭和涂層損傷)的電位分布和電流密度,發現仿真結果與實際結果的一致性較好。Chen Y[7]等針對飛機結構大氣腐蝕提出了一種有限元模型,并對模型的可靠性進行了試驗驗證。隨后針對薄液膜下多電極耦合的電偶腐蝕,建立了基于薄殼電流分布的多電極耦合仿真模型[8],并通過與試驗結果對比,進一步提高了仿真模型對于預測多電極偶接的腐蝕分布的準確性。國內孫強[9]、張泰峰[10]、何禎[11]等也開展了大量關于大氣電偶腐蝕建模的研究。

1.2 浸泡環境下仿真模型

浸泡狀態下電偶腐蝕建模由于基礎數據易獲取,且試驗結果可驗證性強,因而得到了廣泛研究。Deshpande K B[12-13]構建了一種預測電偶腐蝕速率的數值模型,該模型可以對腐蝕邊界進行動態跟蹤。同時為了驗證模型的可靠性,Deshpande K B采用掃描振蕩電極技術(SVET)對模擬結果進行了試驗驗證。F. Thébault[14]建立了考慮氧在溶液中的質量輸運的雙金屬腐蝕電解液電位分布的有限元模型,并與試驗結果進行了比對,發現仿真結果與試驗的一致性較好。Palani S[15]對碳纖維增強塑料與AA2024鋁合金在體電解質和稀電解質條件下的電偶腐蝕分別進行了實驗和數值模擬。Cross S R[16]建立了一個與時間相關的有限元模型來模擬鋅和鋁涂層在電解液中與鋼基體電耦合的腐蝕,將每種涂層的電偶腐蝕模擬與開路電位的實驗測量以及通過表面輪廓術測量的涂層幾何形狀變化進行了比較。結果顯示,兩種涂層的模型預測與腐蝕試驗之間具有很好的一致性。Radouani R[17]利用Comsol多物理軟件對接頭構件的腐蝕參數進行了數值模擬,分析了螺栓與搭接板接觸區的電偶腐蝕行為。Chen Y[18]等對于浸泡狀態下的電偶腐蝕進行了數值模擬和試驗比對,發現模擬結果與試驗結果的一致性較好。近年來國內對于該類模型報道也相對較多[19-23],涉及各種材料體系及汽車、航空等相關領域。

2 電偶腐蝕仿真原理研究現狀

2.1 電解質域內控制方程

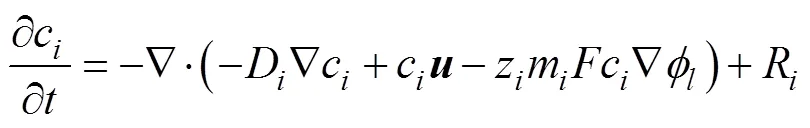

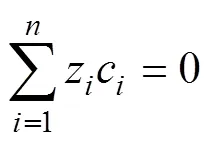

目前針對電解質域內電位和粒子濃度的求解基本上都是基于物質守恒的Nernst-Planck方程(式(1))進行計算。物質守恒是指在理想狀態下,均相反應的總和為電解質域內的離子擴散、對流、電遷移所產生的反應。

式中:為法拉第常數;c為不同粒子濃度;為溶液流速矢量;D為擴散系數;z為粒子所帶電荷數;m為電遷移系數;R為溶液中粒子由于均相反應造成的凈通量。

通過式(1)可以看出,在假設電解質域內共有種粒子的情況下,就可以寫出個類似式(1)的偏微分方程,構成方程組。在忽略溶液流動的前提下,要確定該偏微分方程組具有唯一解,并求得電場和濃度場分布,則必須添加另一個限制條件——電中性假設,即電解質域內任意局部凈電荷為0,見式(2)。

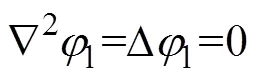

為了增加模型的可操作性,在實際研究中,大多研究者將式(1)進行了簡化,即假設模型周邊電解質溶液為靜態稀溶液,且不存在濃度梯度,無對流效應。電解質溶液中,帶電粒子只通過電遷移形成電流,式(1)就可簡化為:

即電解質電位l的Laplace方程,將其進行求解,就可得到腐蝕電場中的電勢分布規律。

2.2 電極表面控制方程

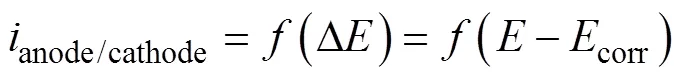

腐蝕仿真模型中,電極表面控制方程中的邊界條件通過分析擬合電極表面腐蝕動力學極化曲線的方式獲得。通過擬合得到的自腐蝕電位、自腐蝕電流密度等腐蝕動力學擬合參數與試驗值誤差較大,尤其針對部分具有鈍化機制的合金適用性差。文獻[7,18]引入了表征極化曲線的插值函數(式(4)),以函數形式建立電極電位與電流密度之間的關系,得到電化學動力學參數,再應用到相應的動力學模型中。這種方法能夠更為全面、直接地描述電極表面進行的電化學過程中的動力學過程。

3 飛機結構電偶腐蝕仿真應用

最早開展電偶腐蝕仿真技術應用研究的是歐美部分發達國家。美國作為將腐蝕預測技術最早應用到工程實際的代表國家之一,可查的公開案例是其國防部SBIR項目組對F18戰機機翼支托架和輪轂的腐蝕仿真。經比較發現,仿真計算得到的電偶腐蝕情況與實際服役后出現的腐蝕狀態較為一致。2006年,在歐盟第六框架計劃的支持下,歐洲宇航防務集團創新中心、空客、瑞士聯邦材料科學和技術研究所等歐洲十家不同機構以SICOM(Simulation based Corrosion Management)項目為框架進行了大范圍合作。2013年,DeRose J A[24]基于該項目成果,出版了題為《Alu-m-in-ium alloy corrosion of aircraft structures: modelling and simulation(飛機結構鋁合金腐蝕建模與仿真)》的專著[24],系統介紹了腐蝕仿真在飛機結構鋁合金腐蝕的建模方式與應用,這也標志著腐蝕仿真在歐洲航空領域已開始得到相關應用[24]。

近年來,我國研究學者也開展了很多仿真應用研究[24]。為了提高模型的可靠性,并盡可能減少試驗驗證成本,仿真模型的應用及驗證一般堅持幾何構造由簡單到復雜、偏微分方程組變量數由少到多的方式進行[24]。基于這一原則,飛機結構電偶腐蝕仿真應用可采用“試片→平板件→結構件”的思路開展研究,具體應用流程如圖1所示。該流程以試片為起始,通過前處理、偏微分方程求解、后處理三個過程,得到試片搭接件的仿真結果。將其與試驗進行對比,若二者存在偏差,則返回建模起始,查找問題重新計算。如果仿真與試驗結果吻合性較好,則開始平板件的仿真計算。若平板件的仿真與試驗結果一致性較好,則可將調試后的模型直接運用到復雜結構件上,完成結構件的腐蝕仿真預測。

圖1 飛機結構電偶腐蝕仿真應用流程

4 展望

經歷了幾十年的努力,我國已經在材料的腐蝕機理方面做了大量的研究工作,積累了許多相關的試驗數據和實踐經驗,但如何將這些數據和經驗集成到飛機結構腐蝕仿真上,還需開展部分相關的研究工作,可從以下幾個方面著手。

1)規劃飛機結構腐蝕仿真總體方案,健全管理體制,出臺對應的技術規范和標準文件,規范腐蝕仿真基礎數據的獲取方式,建立規范數據庫,并開展長期的數據庫補充、修正以及共享工作。

2)規范環境數據的采集方式,積累各型飛機使用材料在不同服役環境下的自然環境腐蝕數據,為腐蝕仿真結果的有效性和準確性提供對應的驗證數據。

3)發展不同因素對材料耐蝕性影響的試驗手段,探究其影響規律,基于此開展多場耦合條件下的腐蝕仿真方法研究。

[1] RICHARD A, TERRY B. Predicting Electrode Shape Change with Use of Finite Element Methods[J]. Journal of The Electrochemical Society, 1978, 125(12): 1981- 1988.

[2] LEE J M. Numerical Analysis of Galvanic Corrosion of Zn/Fe Interface Beneath a Thin Electrolyte[J]. Electrochimica Acta, 2006, 51(16): 3256-3260.

[3] NOBUHIRO O. Numerical Analysis of Galvanic Corrosion under a Thin Electrolyte Film[J]. Corrosion Engineering, 2012 61(10): 376-383.

[4] YOUNG P S. Modeling and Analysis for Atmospheric Galvanic Corrosion of Fasteners in Aluminum[D]. Ohio: University of Akron, 2015.

[5] JENí?EK V, DIBLíKOVá L. A Mathematical Model of Galvanic Corrosion under the Conditions of a Thin Electrolyte Film[J]. Acta Polytechnica, 2016, 56(2): 106-111.

[6] ZHANG Y, CHEN Y L, FAN W J, et al. Study on the Galvanic Corrosion of Aluminum Alloy Single Bolted Lap Joints in Simulated Atmospheres[J]. Materials and Corrosion, 2017, 68(10): 1107-1115.

[7] CHEN Y, HUANG H, ZHANG Y, et al. A Method of Atmospheric Corrosion Prediction for Aircraft Structure[J]. Materials and Corrosion, 2019, 70(1): 79-90.

[8] 陳躍良, 黃海亮, 卞貴學, 等. 多電極偶接對金屬大氣腐蝕影響的試驗與仿真[J]. 航空學報, 2017, 39(6): 421751. CHEN Y L, HUANG H L, BIAN G X, et al. Test and Simulation of Effects of Multi-electrode Coupling on Atmospheric Corrosion of Metals[J]. Journal of Aviation, 2017, 39(6): 421751.

[9] 孫強. 模擬海洋環境下7B04鋁合金電偶腐蝕預測及驗證[J]. 失效分析與預防, 2018, 13(4): 203-208. SUN Q. Corrosion Prediction and Verification of 7B04 Aluminum Alloy under Simulated Marine Environment[J]. Failure Analysis and Prevention, 2018, 13(4): 203-208.

[10] 張泰峰, 張勇, 黃海亮, 等. 某型飛機結構件局部腐蝕仿真與試驗驗證[J]. 腐蝕與防護, 2019, 40(7): 523-529. ZHANG T F, ZHANG Y, HUANG H L, et al. Simulation and Experimental Verification of Local Corrosion of an Aircraft Structure[J]. Corrosion and Protection, 2019, 40(7): 523-529.

[11] 何禎, 張小明, 孟嘉琳, 等. 異種金屬連接結構的電偶腐蝕周浸試驗及有限元仿真[J]. 材料保護, 2019, 52(6): 64-70. HE Y, ZHANG X M, MENG J L, et al. Galvanic Corrosion Immersion Test and Finite Element Simulation of Heterogeneous Metal Connection Structure[J]. Materials Protection, 2019, 52(6): 64-70.

[12] DESHPANDE K B. Validated Numerical Modelling of Galvanic Corrosion for Couples: Magnesium Alloy (AE44)-mild Steel and AE44-aluminium Alloy (AA6063) in Brine Solution[J]. Corrosion Science, 2010, 52(10): 3514-3522.

[13] DESHPANDE K B. Effect of Aluminium Spacer on Galvanic Corrosion between Magnesium and Mild Steel Using Numerical Model and SVET Experiments[J]. Corrosion Science, 2012, 62: 184-191.

[14] THéBAULT F, VUILLEMIN B, OLTRA R, et al. Modeling Bimetallic Corrosion under Thin Electrolyte Films[J]. Corrosion Science, 2011, 53(1): 201-207.

[15] PALANI S. Modelling of Galvanic Corrosion on Hybrid Structures in Aircraft[D]. Philadelphia: Uitgeverij University, 2013.

[16] CROSS S R, GOLLAPUDI S, SCHUH C A. Validated Numerical Modeling of Galvanic Corrosion of Zinc and Aluminum Coatings[J]. Corrosion Science, 2014, 88: 226-233.

[17] RADOUANI R, ECHCHARQY Y, ESSAHLI M. Numerical Simulation of Galvanic Corrosion between Carbon Steel and Low Alloy Steel in a Bolted Joint[J]. International Journal of Corrosion, 2017,8(6), 1-10.

[18] CHEN Y, HUANG H, ZHANG Y, et al. A Finite Element Model (FEM) for Predicting the Corrosion of Multi-material Coupling System on Aircrafts[J]. Materials and Corrosion, 2018, 69(11): 1649-1657.

[19] 孫文. 腐蝕產物沉積對局部腐蝕行為影響的數值模擬[D]. 大連: 大連理工大學, 2013. SUN W. Numerical Simulation of the Effect of Corrosion Product Deposition on Local Corrosion Behavior[D]. Dalian: Dalian University of Technology, 2013.

[20] 王振華, 白楊, 馬曉, 等. 鈦合金和銅合金管路電偶腐蝕數值仿真[J]. 中國腐蝕與防護學報, 2018, 38(4): 97-102. WANG Z H, BAI Y, MA X, et al. Numerical Simulation of Galvanic Corrosion of Titanium Alloy and Copper Alloy Pipelines[J]. Journal of Chinese Society for Corrosion and Protection, 2018, 38(4): 97-102.

[21] 胡志江, 安子軍, 朱志華, 等. 鎂合金輪轂螺栓連接的電偶腐蝕行為[J]. 腐蝕與防護, 2018, 39(3): 184-193. Hu Z J, An Z J, Zhu Z H, et al. Corrosion Behavior of Magnesium Alloy Wheel Bolt Connections [J]. Corrosion and Protection, 2018, 39(3): 184-193.

[22] 劉巖, 解輝, 曹青敏, 等. 基于數值仿真技術的鋼/鈦電偶腐蝕行為研究[C]// 第十屆全國腐蝕大會摘要集. 北京: 中國腐蝕與防護學會, 2019. LIU Y, XIE H, CAO Q, et al. Research on the Corrosion Behavior of Steel Titanium Galvanic Couples Based on Numerical Simulation Technology[C]// Summary of the Tenth National Conference on Corrosion. Beijing: Chinese Society for Corrosion and Protection, 2019.

[23] 陳躍良, 王安東, 卞貴學, 等. CF8611/AC531復合材料性能及與7B04鋁合金電偶腐蝕的電化學研究[J]. 材料工程, 2019, 47(1): 101-109. CHEN Y L, WANG A D, TONG G X, et al. Electrochemical Study on the Properties of CF8611/AC531 Composite and Galvanic Corrosion with 7B04 Aluminum Alloy[J]. Materials Engineering, 2019, 47(1): 101-109.

[24] DEROSE J A. Aluminium Alloy Corrosion of Aircraft Structures: Modelling and Simulation[M]. Ashurst: WIT Press, 2013.

[25] 崔深山. 面向積木式試驗的復合材料典型結構件分析與驗證[D]. 哈爾濱: 哈爾濱工業大學, 2017. CUI S S. Analysis and Verification of Composite Structural Parts for Building Block Test[D]. Harbin: Harbin Institute of Technology, 2017.

[26] PALANI S, HACK T, DECONINCK J, et al. Validation of Predictive Model for Galvanic Corrosion under Thin Electrolyte Layers: An Application to Aluminium 2024-CFRP Material Combination[J]. Corrosion Science, 2014, 78(1): 89-100.

[27] CROSS S R, GOLLAPUDI S, SCHUH C A. Validated Numerical Modeling of Galvanic Corrosion of Zinc and Aluminum Coatings[J]. Corrosion Science, 2014, 88: 226-233.

[28] DANIEL H. Simulation of Corrosion Product Deposit Layer Growth on Bare Magnesium Galvanically Coupled to Aluminum[J]. Journal of the Electrochemical Society, 2015, 162(1): 1-11.

[29] H?CHE D, ISAKOVIC J. Level-set Modeling of Galvanic Corrosion of Magnesium[C]// Mg2012 Conference. Vancouver, BC, Canada, 2012

[30] SONG F M. A Mathematical Model Developed to Predict the Chemistry and Corrosion Rate in a Crevice of Variable Gap[J]. Electrochimica Acta, 2011, 56(19): 6789-6803.

[31] DUDDU R, NITHYANAND K, SIDDIQ M. An Extended Finite Element Method Based Approach for Modeling Crevice and Pitting Corrosion[J]. Journal of Applied Mechanics, 2016, 83(8): 081003

Development and Application of Galvanic Corrosion Simulation for Aircraft Structure

CHEN Yue-liang1, HUANG Hai-liang1,2, ZHANG Yong1, FAN Wei-jie1, BIAN Gui-xue1, WANG An-dong1

(1. Qingdao Campus of Naval Aviation University, Qingdao 266041, China; 2. Unit 91206, Qingdao 266109, China)

Firstly, the development history of galvanic corrosion simulation technology was summarized, and then the galvanic corrosion models in two typical environments, include atmospheric and immersed, were described specially. The galvanic corrosion simulation principle of aircraft was concluded from the governing equations in the electrolyte domain and the electrode surface. Finally, based on the analysis of current application examples of galvanic corrosion simulation technology in the field of aircraft structure, the outlook of how to integrate data and experience into the simulation of aircraft structure corrosion was prospected.

galvanic corrosion; simulation modeling; simulation principle; aircraft

10.7643/ issn.1672-9242.2020.05.007

2020-03-02;

2019-04-03

TG172.2;V252

A

1672-9242(2020)05-0047-05

2020-03-02;

2019-04-03

山東省高等學校“青創科技計劃”資助項目(2020KJA014)

“Green Innovation Science and Technology Plan” of Colleges and Universities in Shandong Province (2020KJA014)

陳躍良(1962—),男,博士,教授,主要研究方向為飛機結構強度、腐蝕與防護等。

CHEN Yue-liang (1962—), Male, Doctor, Professor, Research focus: aircraft structural strength, corrosion and protection.